1

Изобретение относится к машиностроению и может быть использовано для автоматизации металлообработки.

Цель изобретения - повышение производительности работы транспортно-накопи- тельной системы (ТНС) за счет совмещения перемещений захвата штабелера при установке -тары на приемовыдачную позицию и перемещения тары на самой приемо- выдачной позиции.

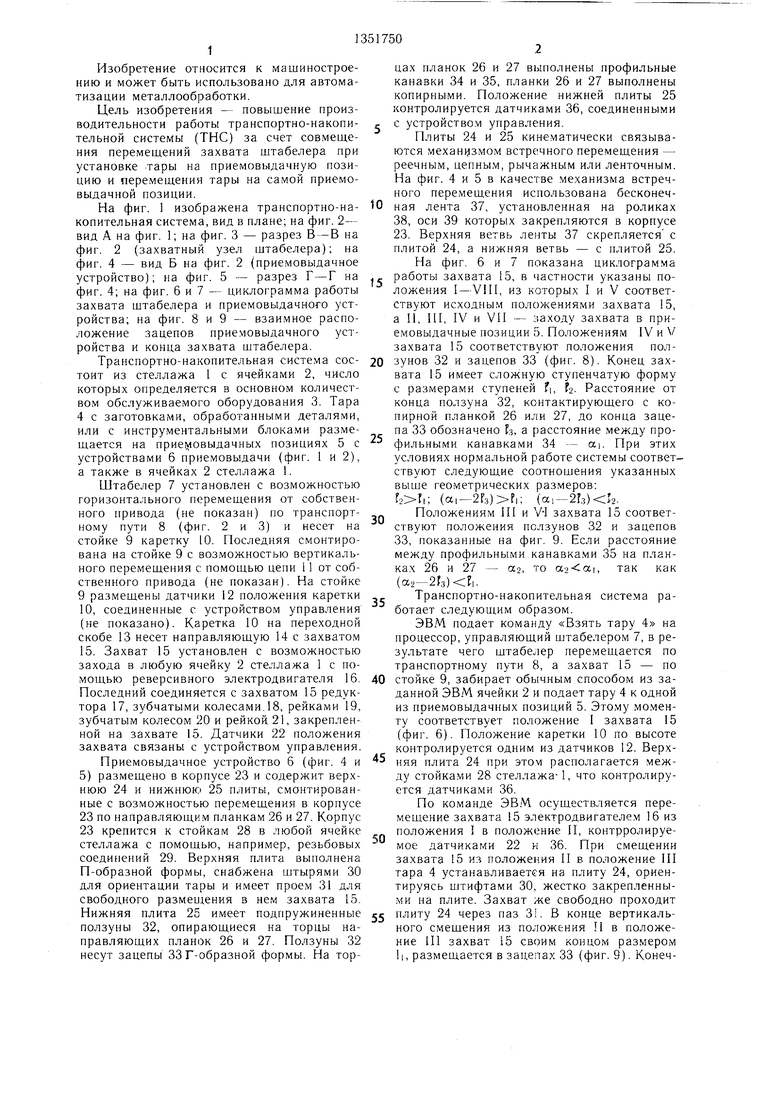

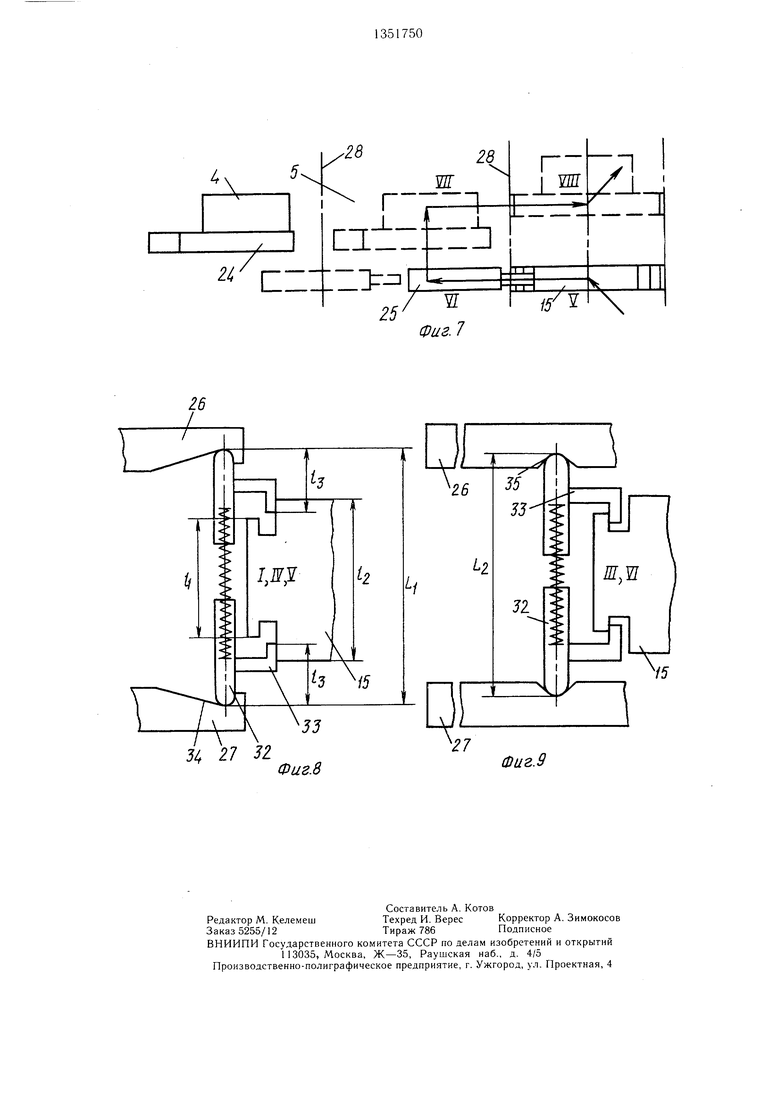

На фиг. 1 изображена транспортно-на- копительная система, вид в плане; на фиг. 2- вид А на фиг. 1; на фиг. 3 - разрез В-В на фиг. 2 (захватный узел щтабелера); на фиг. 4 - вид Б на фиг. 2 (приемовыдачное устройство); на фиг. 5 - разрез Г-Г на фиг. 4; на фиг. 6 и 7 - циклограмма работы захвата штабелера и приемовыдачного устройства; на фиг. 8 и 9 - взаимное расположение зацепов приемовыдачного устройства и конца захвата штабелера.

Транспортно-накопительная система состоит из стеллажа 1 с ячейками 2, число которых определяется в основном количеством обслуживаемого оборудования 3. Тара 4 с заготовками, обработанными деталями, или с инструментальными блоками размещается на приееловыдачных позициях 5 с устройствами 6 приемовыдачи (фиг. 1 и 2), а также в ячейках 2 стеллажа 1.

Штабелер 7 установлен с возможностью горизонтального перемещения от собственного привода (не показан) по транспортному пути 8 (фиг. 2 и 3) и несет на стойке 9 каретку 10. Последняя смонтирована на стойке 9 с возможностью вертикального перемещения с помощью цепи 11 от собственного привода (не показан). На стойке 9 размещены датчики 12 положения каретки 10, соединенные с устройством управления (не показано). Каретка 10 на переходной скобе 13 несет направляющую 14 с захватом 15. Захват 15 установлен с возможностью захода в любую ячейку 2 стеллажа 1 с помощью реверсивного электродвигателя 16. Последний соединяется с захватом 15 редуктора 17, зубчатыми колесами.18, рейками 19, зубчатым колесом 20 и рейкой 21, закрепленной на захвате 15. Датчики 22 положения захвата связаны с устройством управления.

Приемовыдачное устройство 6 (фиг. 4 и 5) размещено в корпусе 23 и содержит верхнюю 24 и нижнюю 25 плиты, смонтированные с возможностью перемещения в корпусе 23 по направляющим планкам 26 и 27. Корпус 23 крепится к стойкам 28 в любой ячейке стеллажа с помощью, например, резьбовых соединений 29. Верхняя плита выполнена П-образной формы, снабжена щтырями 30 для ориентации тары и имеет проем 31 для свободного размеи ения в нем захвата 15. Нижняя плита 25 имеет подпружиненные ползуны 32, опирающиеся на торцы направляющих планок 26 и 27. Ползуны 32 несут зацепы ЗЗГ-образной формы. На тор1351750

цах планок 26 и 27 выполнены профильные канавки 34 и 35, планки 26 и 27 выполнены копирными. Положение нижней плиты 25 контролируется датчиками 36, соединенными с устройством управления.

Плиты 24 и 25 кинематически связываются механизмом встречного перемещения - реечным, цепным, рычажным или ленточным. На фиг. 4 и 5 в качестве механизма встречного перемещения использована бесконечO ная лента 37, установленная на роликах

38, оси 39 которых закрепляются в корпусе

23. Верхняя ветвь ленты 37 скрепляется с

плитой 24, а нижняя ветвь - с плитой 25.

На фиг. 6 и 7 показана циклограмма

работы захвата 15, в частности указаны положения I-VIII, из которых I и V соответствуют исходным положениями захвата 15, а II, III, IV и VII - заходу захвата в при- емовыдачные позиции 5. Положениям IV и f захвата 15 соответствуют положения пол0 зунов 32 и зацепов 33 (фиг. 8). Конец захвата 15 имеет сложную ступенчатую форму с размерами ступеней fi, 2. Расстояние от конца ползуна 32, контактирующего с ко- пирной планкой 26 или 27, до конца зацепа 33 обозначено Гз, а расстояние между про- фильными канавками 34 - «i. При этих условиях нормальной работе системы соответствуют следующие соотношения указанных выше геометрических размеров: (а,-2r-i)fi; (а,-2.з)12.

Положениям III и V-1 захвата 15 соответствуют положения ползунов 32 и зацепов 33, показанные на фиг. 9. Если расстояние между профильными канавками 35 на планках 26 и 27 - 0.2, то , так как

(a2-2f3)fi.

f. Транспортно-накопительная система работает следующим образом.

ЭВМ подает команду «Взять тару 4 на процессор, управляющий штабелером 7, в результате чего щтабелер перемещается по транспортному пути 8, а захват 15 - по

0 стойке 9, забирает обычным способом из заданной ЭВМ ячейки 2 и подает тару 4 к одной из приемовыдачных позиций 5. Этому моменту соответствует положение I захвата 15 (фиг. 6). Положение каретки 10 по высоте контролируется одним из датчиков 12. Верх5 няя плита 24 при этом располагается между стойками 28 стеллажа-1, что контролируется датчиками 36.

По команде ЭВМ осуществляется перемещение захвата 15 электродвигателем 16 из положения в положение II, контрролируе- мое датчиками 22 к 36. При смещении захвата 15 из положения II в положение 111 тара 4 устанавливается на плиту 24, ориентируясь штифтами 30, жестко закрепленными на плите. Захват же свободно проходит

5 плиту 24 через паз 3. В конце вертикального смещения из положения И в положение III захват 15 своим концом размером 1|, размещается в зацепах 33 (фиг. 9). Конеч0

ное положение захвата 15 контролируется датчиком 12. По команде от ЭВМ-захват 15 смещается на положения III в положение IV Ползуны 32 выходят из профильных фиксационных канавок 35, а зацепы 33 плотно охватывают конец захвата размером 1.

Захват 15 перемещает плиту 25 внутрь стеллажа, а плита 24 с тарой 4 в это время за счет ленты 37 выносится за пределы стеллажа 1. В конце хода захвата плита 24 фиксируется ползунами 32 и в профильных канавках 34, захват при этом освобождается от зацепов (положение IV на фиг. 6 и 8). Тара 4, оказавщаяся за пределами стеллажа, разгружается роботом технологического оборудования 3 или переносится навесным (напольным) транспортом. В этом же положении IV тара 4 может перекомплекто- вываться, детли и инструменты осматриваются и контролируются.

Возврат тары 4 с обработанными (пере- комплектованны.ми) деталями или инструмен- то.м в ячейки 2 стеллажа 1 иллюстрируется фиг. 7. По команде от ЭВМ штабелер 7 со свободным от тары захватом смещает захват 15 к приемопередающей позиции 5 и останавливается. Положение захвата контролируется нижним датчиком 12. При перемещении захвата 15 в ячейку 2 форма конца захвата с размерами ступеней h и U не препятствует заходу захвата в зацепы 33 (положение V на фиг. 8), а дальнейщим движением захвата 15 в позицию VI пере.мещается плита 25 (а через ленту 37 - плита 24). Таки.х образом, тара 4 возвращается в ячейку 2, что отслеживается датчиками 36 в положении VI

плита 24 (и плита 25) фиксируется, ползуны 32 расходятся, при этом освобождается конец захвата 15 от зацепов 33 (фиг. 9). Вертикальным смещение.м захвата 15 в положение VII (фиг. 7), а затем горизонтальным перемещением в положение VIII тара 4 выносится из приемовыдачной позции 5 и размещается в свободной ячейке 2 стеллажа 1, определяемой процессором ЭВМ согласно циклограмме работы ТНС.

Формула изобретения

Авто.матизированная транспортно-накопительная система, содержащая склад с краном-щтабелером и приемовыдачными устройствами, отличающаяся тем, что, с целью повышения производительности за счет совмещения перемещений захвата щтабелера и тары на приемовыдачных устройствах, каждое приемовыдачное устройство выполнено в виде двух горизонтально установленных в его корпусе одна над другой плит, кинематически связанных между собой с возможностью разнонаправленного перемещения в горизонтальной плоскости по направляющим,

причем верхняя плита снабжена базирую- плими элементами для установки тары и выполнена с проемом для размещения в нем захвата щтабелера, а нижняя плита снабжена соосно располо.женными в ней ползунами с зацепами, предназначенными для взаимоействия с захватом щтабелера и размещенными с возможностью контактирования с ополнительно введенными копира.ми, жестко связанными с направляющи.ми плит.

Фиг./

Фиг.З

В- В

2./. 30 25 37 л 33 .

30 31 S1 3S

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированная транспортно-накопительная система | 1987 |

|

SU1458163A2 |

| Автоматизированная транспортно-накопительная система | 1988 |

|

SU1648732A1 |

| Автоматизированный участок механической обработки деталей | 1983 |

|

SU1161314A1 |

| Автоматизированный участок механической обработки деталей | 1980 |

|

SU921790A1 |

| Автоматизированный участок | 1983 |

|

SU1183351A1 |

| Гибкая производственная система | 1987 |

|

SU1491663A1 |

| Кран-штабелер транспортно-накопительной системы | 1987 |

|

SU1615077A1 |

| Грузозахват для стеллажного крана-штабелера | 1980 |

|

SU874600A1 |

| Транспортно-накопительная система | 1984 |

|

SU1222502A1 |

| Штабелер для обслуживания полочных стеллажей | 1982 |

|

SU1031860A1 |

Изобретение относится к машиностроению и может быть использовано для автоматизации металлообработки. Цель изобретения - повышение производительности за счет совмеш,ения перемеш,ений захвата шта- белера и тары на приемовыдачных позициях транспортно-накопительной системы. В корпусе приемовыдачного устройства смонтированы с возможностью перемешения нижняя и верхняя плиты, которые кинематически связаны механизмом встречного перемешения . На верхней плите закреплены элементы для ориентации тары, а на нижней установлены зацепы с захватом штабеле- ра. 9 ил. со ел ел

/..,./ :iO - j 26

f-i/

L /

/VV/f,. -™, J..,.:

Z.Liid ,..™L.IZ2

ZZZ/yzSZ7ZZZZZZZ7Z77Z T

J J

/ / Л 6

Z 9

г/а

5

,x

5

ч

4

.„,..U..,.,,.-..

Т

и ji A i.: i«i-- -; .T.--.1-- „,

..

z J

Фа&-6

Фиг. 7

I

26

35 33

2

ш,т

54 27 32.

33

Фиг.8

,.

5

Л

15

Фиг.9

| Автоматизированный участок механической обработки деталей | 1983 |

|

SU1161314A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-11-15—Публикация

1986-01-24—Подача