О- 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированная транспортно-накопительная система | 1986 |

|

SU1351750A1 |

| Автоматизированная транспортно-накопительная система | 1987 |

|

SU1458163A2 |

| Механизированный склад | 1989 |

|

SU1689231A1 |

| Грузоподъемная площадка крана-штабелера | 1986 |

|

SU1384503A2 |

| Гибкая производственная система | 1987 |

|

SU1491663A1 |

| Гибкий производственный комплекс | 1985 |

|

SU1349970A1 |

| Устройство для перегрузки пакетированных грузов | 1988 |

|

SU1643340A1 |

| Склад для хранения длинномеров | 1989 |

|

SU1698149A1 |

| Склад для хранения шин | 1986 |

|

SU1404419A1 |

| АВТОМАТИЗИРОВАННАЯ ТРАНСПОРТНО-СКЛАДСКАЯ СИСТЕМА ДЛЯ КОЛЕСНЫХ ШИН | 1990 |

|

RU2013327C1 |

Изобретение относится к машиностроению и может быть использовано для создания гибкой производственной системы в механообрабатывающем производстве на базе станков с ЧПУ и промышленных роботов. Цель изобретения - расширение технологических возможностей, повышение производительности и надежности работы транспортно-накопительной системы путем увеличения расстояния перемещения тары, исключения дополнительных холостых движений захвата кран штабелера и упрощения конструкции. Приемовыдачные устройства прикреплены к стойкам стеллажа и выполнены в виде рамы 22, на которой установлены два ряда грузонесущих неприводных роликов 23 и дае направляющие 24 со смонтированными на них замкнутыми гибкими элементами 25, образующими механизм встречного перемещения. По контуру гибких элементов 25 закреплены упоры 26 и зацепы 27 в виде пальцев.,выполненные с роликами или без них и предназначенные для сцепления с боковыми выступами 18.и 19 захвата 15. Упоры 26 и зацепы 27 верхних и нижних ветвей гибких элементов 25имеют разнонаправленное перемещение и расположены на них с равномерным шагом, равным шагу перемещения тары 3 на приемо-выдачных устройствах. Число шагов четное. Положение тары 3 на приемо-выдачных устройствах контролируется датчиками, соединенными с устройством управления. 1 з.п. ф-лы,13 ил. (Л С

vj GJ КЭ

Изобретение относится к машиностроению и может быть использовано для создания гибкой производственной системы в механообрабатывающем производстве на базе станков с ЧПУ и промышленных роботов.

Цель изобретения - расширение технологических возможностей, повышение производительности и надежности работы транспортно-накопмтельной системы путем увеличения расстояния перемещения тары, исключения дополнительных холостых движений захвата кран-штабелера и упрощения конструкции,

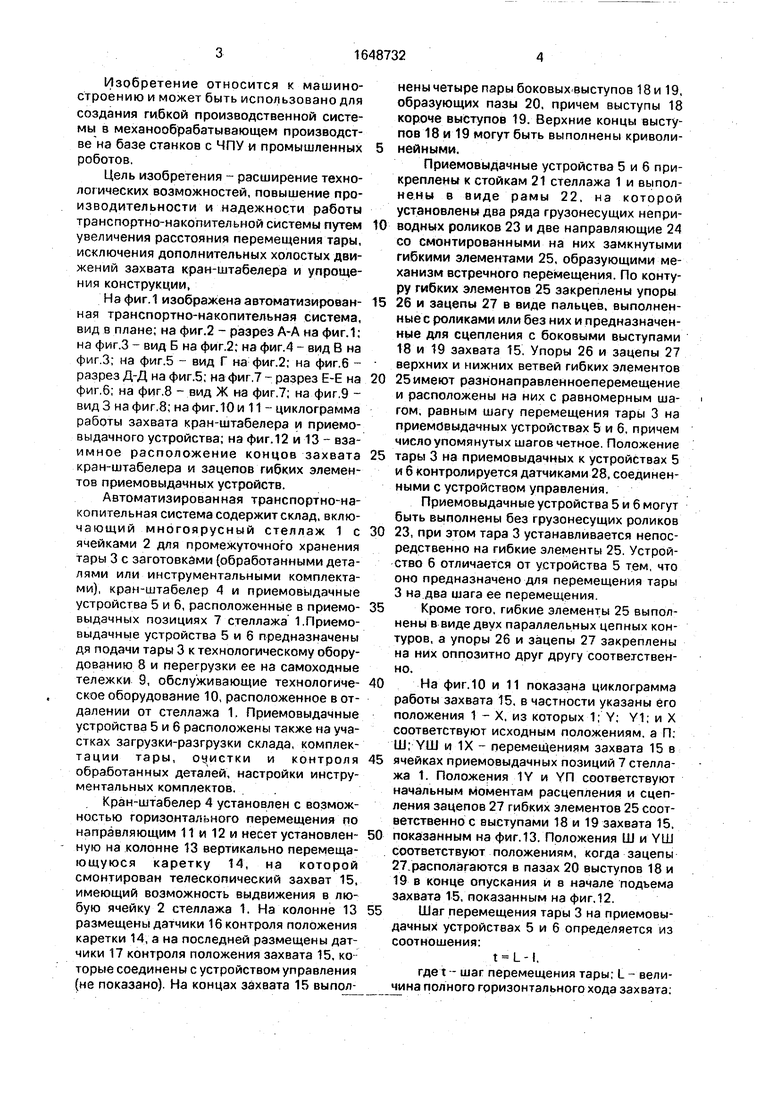

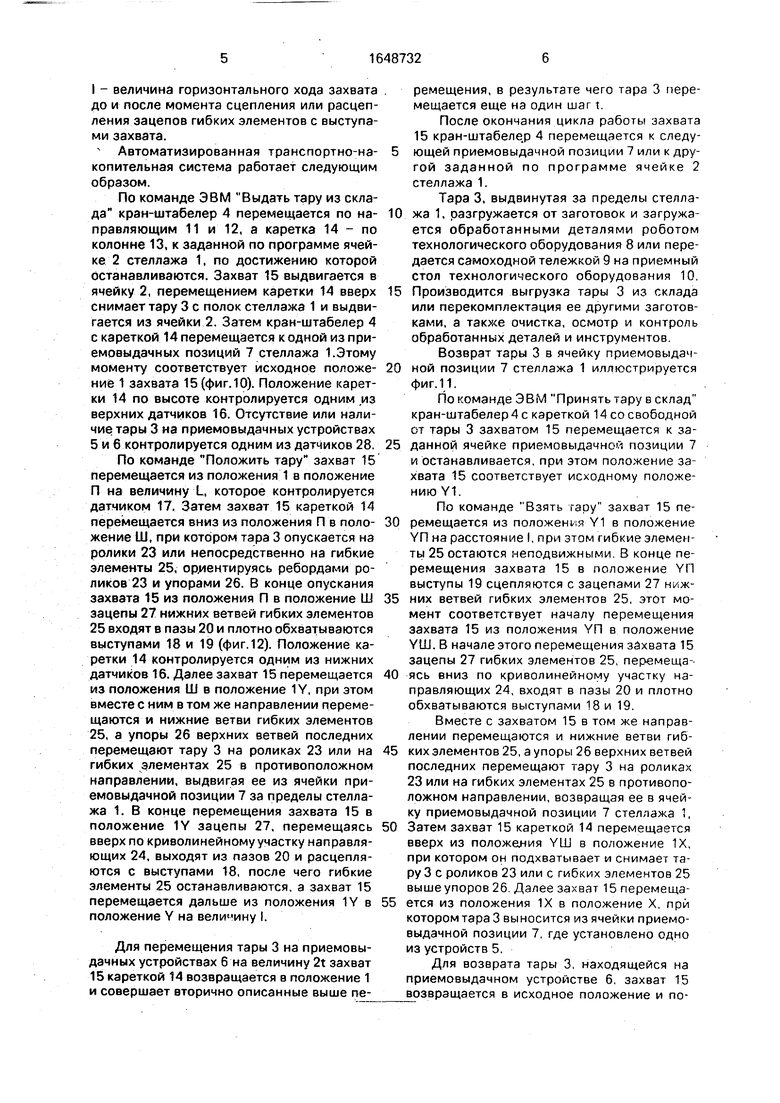

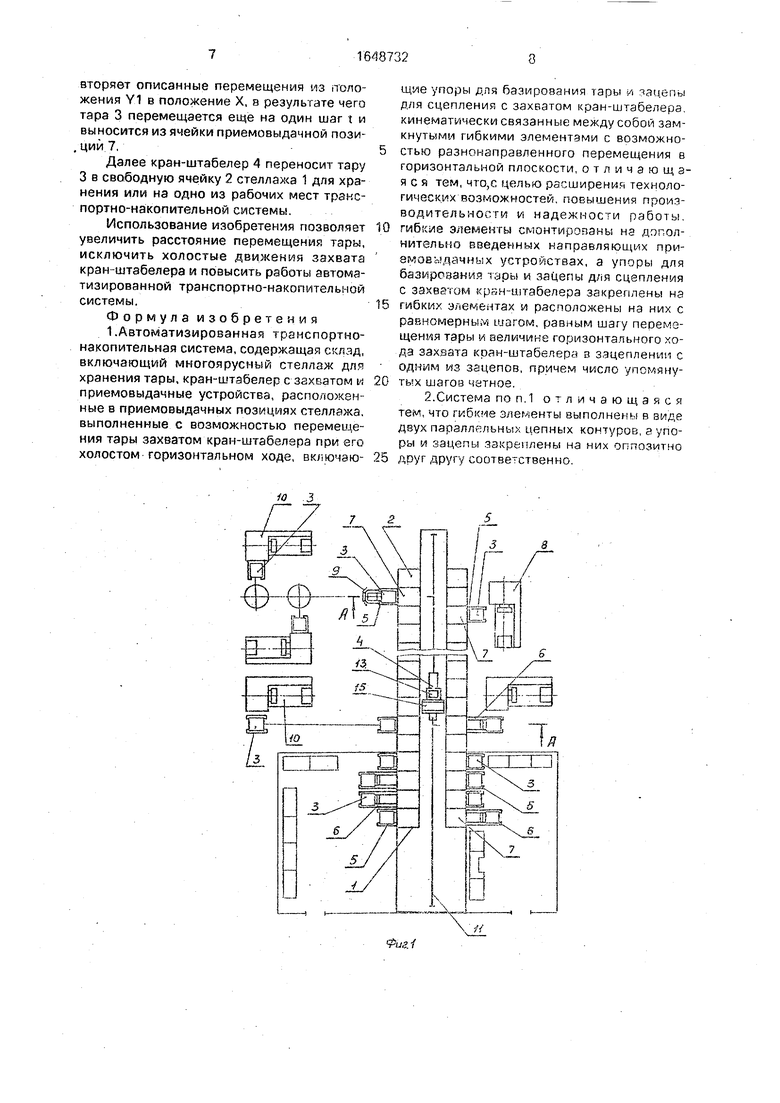

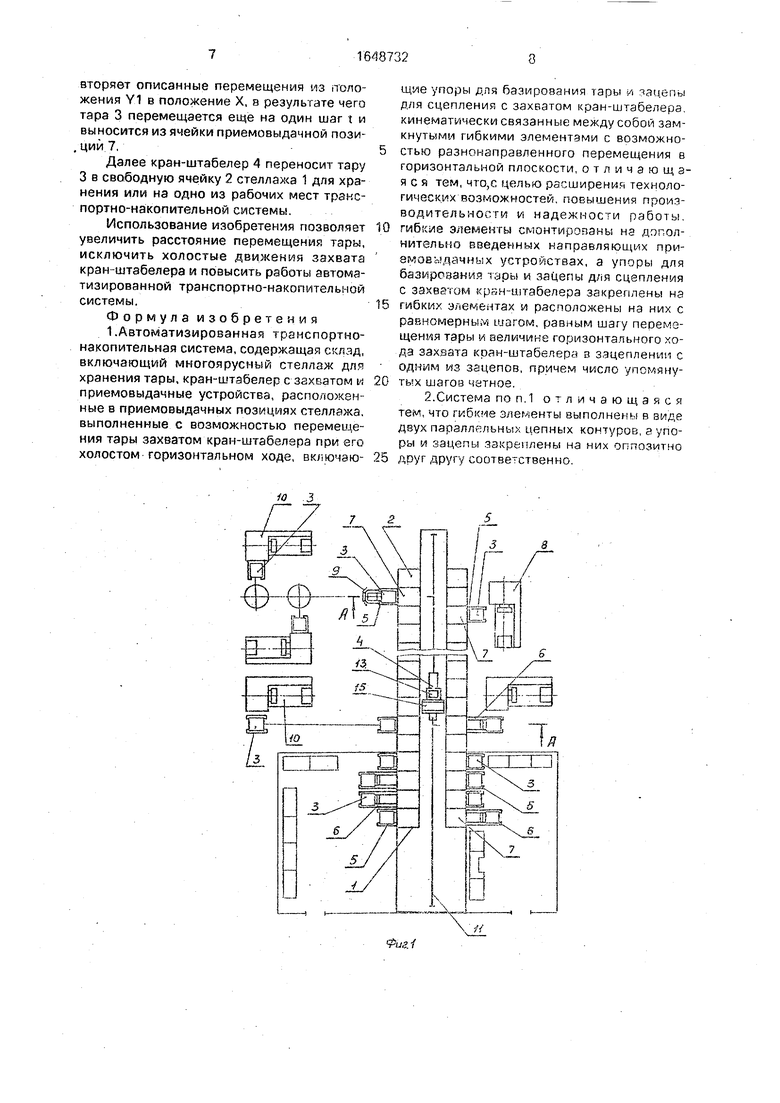

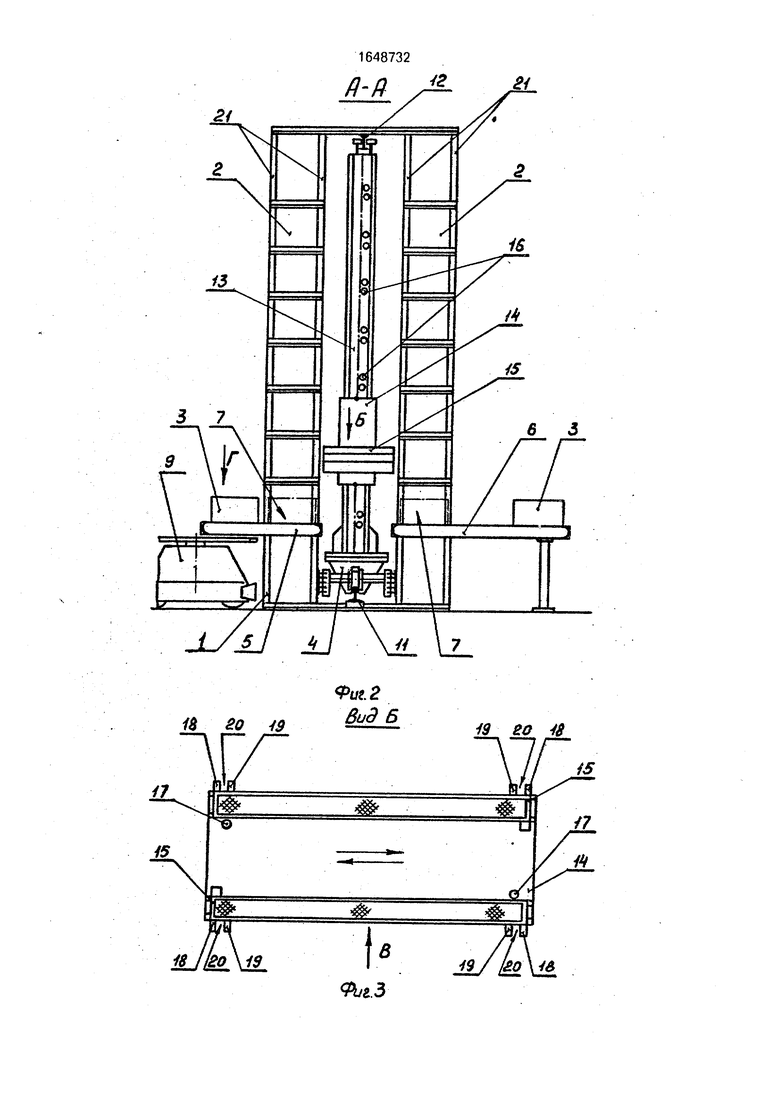

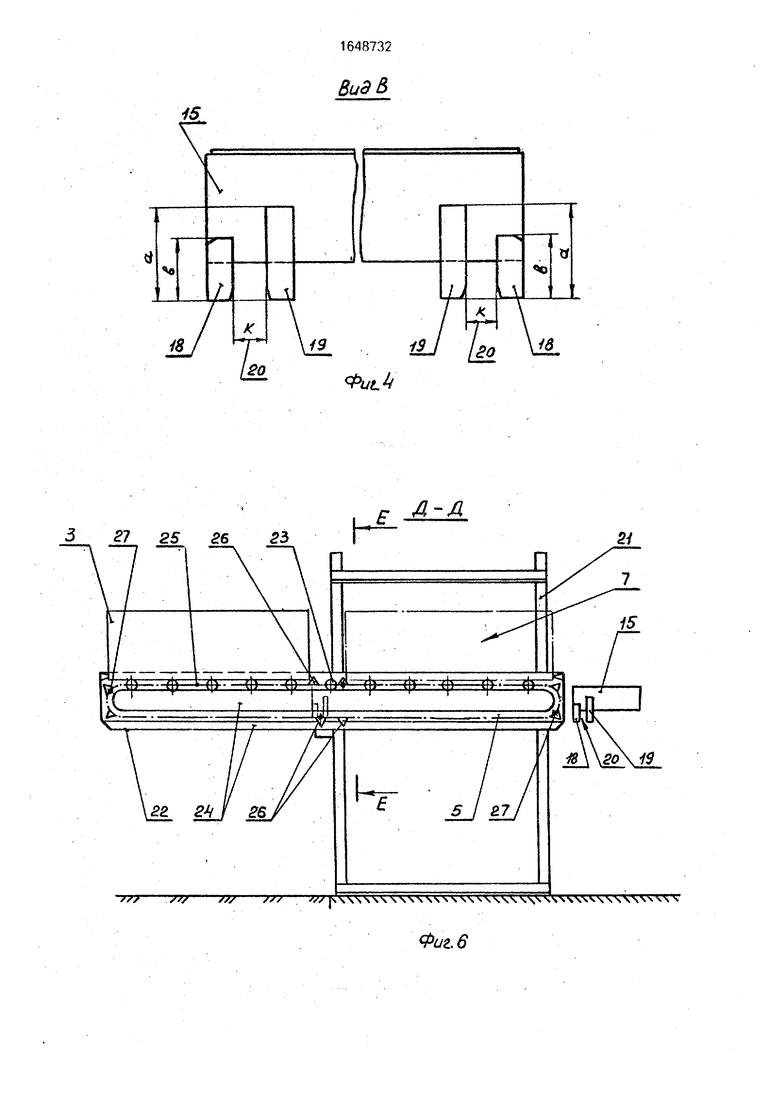

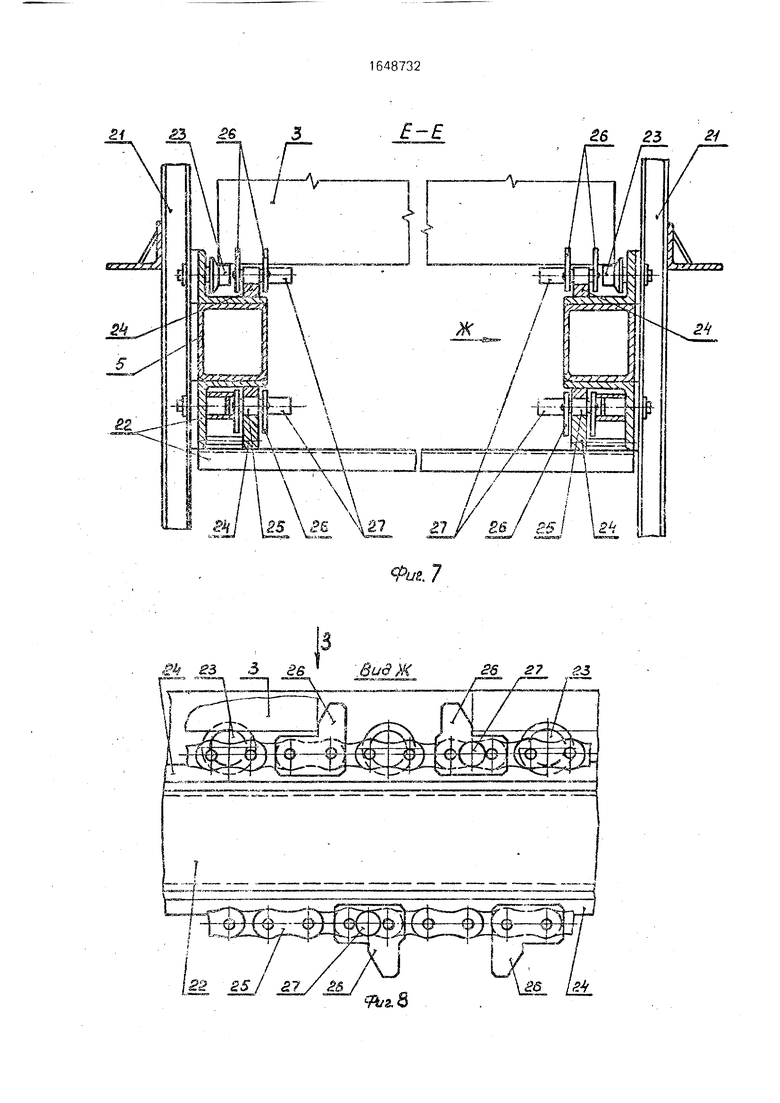

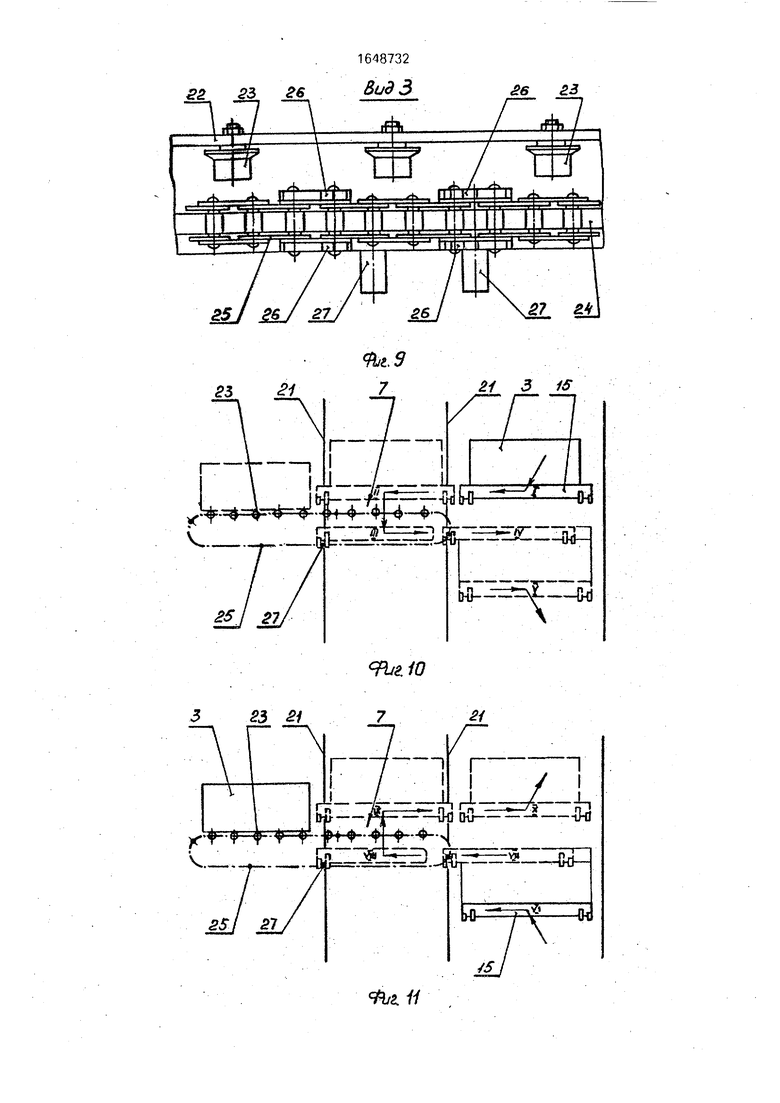

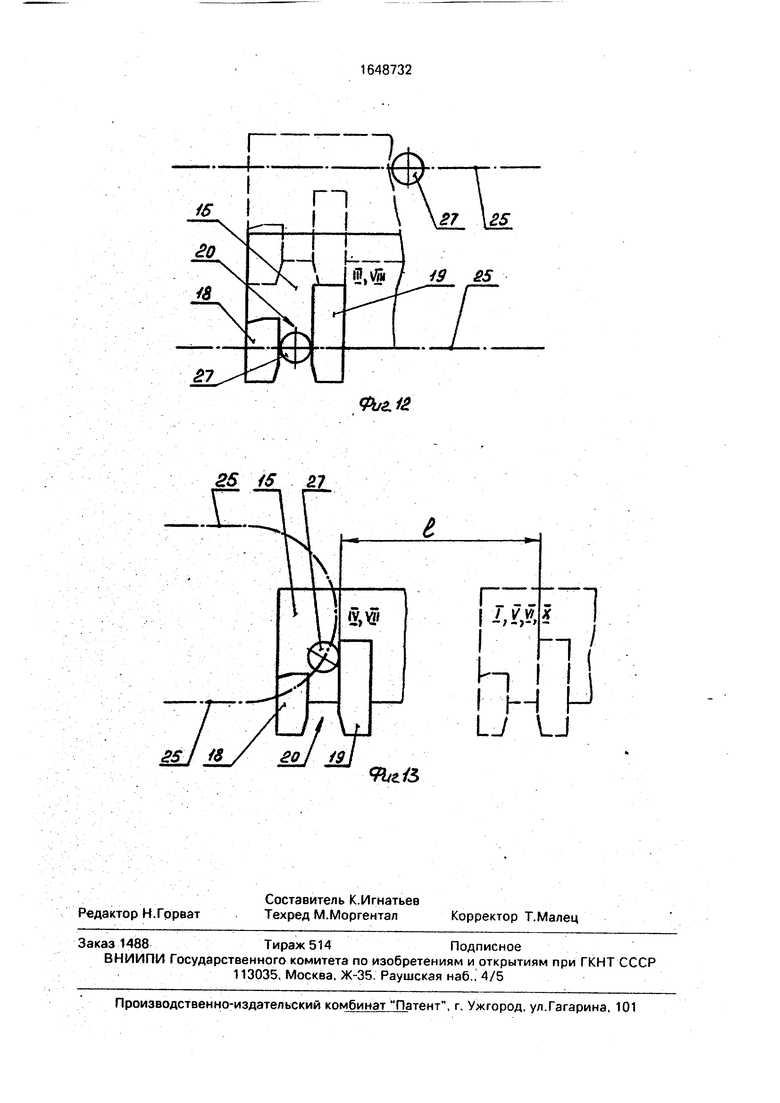

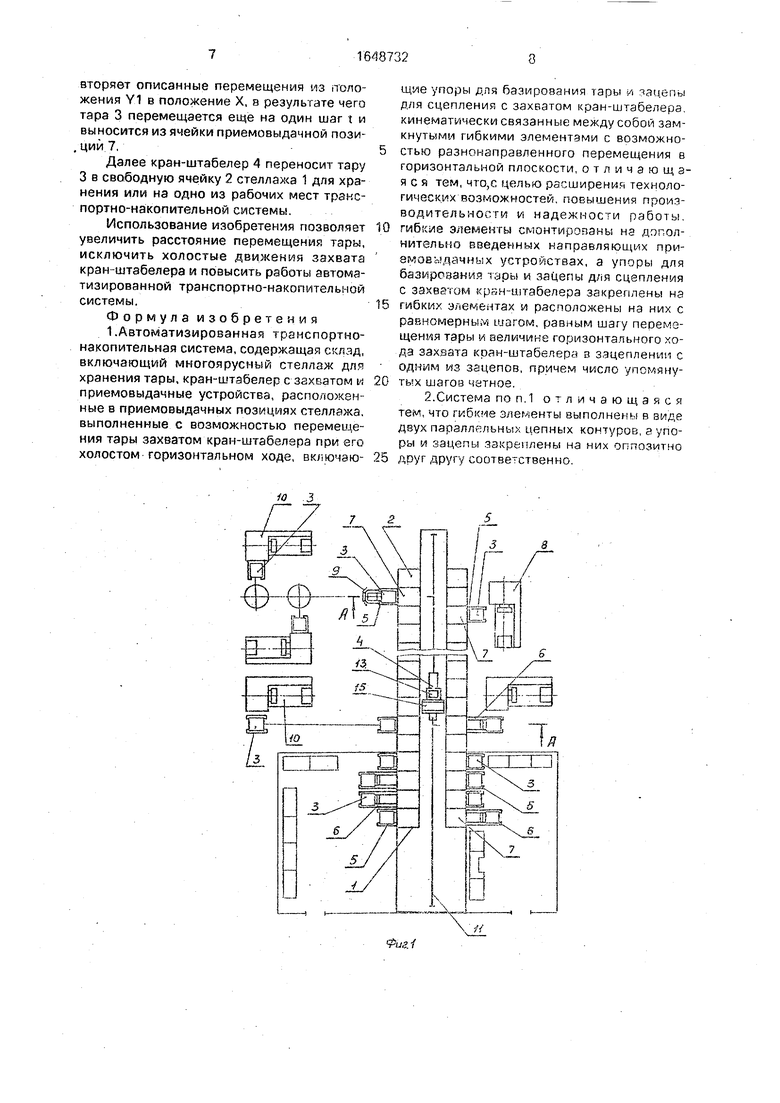

На фиг.1 изображена автоматизированная транспортно-накопительная система, вид в плане; на фиг.2 - разрез А-А на фиг.1; на фиг.З - вид Б на фиг.2; на фиг.4 - вид В на фиг.З; на фиг.5 - вид Г на фиг.2; на фиг.б - разрез Д-Д на фиг.б; на фиг.7 - разрез Е-Е на фиг.б; на фиг.8 - вид Ж на фиг.7; на фиг.9 - вид 3 на фиг.З; на фиг. 10 и 11 - циклограмма работы захвата кран-штабелера и приемо- выдачного устройства; на фиг. 12 и 13 - взаимное расположение концов захвата кран-штабелера и зацепов гибких элементов приемовыдачных устройств.

Автоматизированная транспортно-накопительная система содержит склад, включающий многоярусный стеллаж 1 с ячейками 2 для промежуточного хранения тары 3 с заготовками {обработанными деталями или инструментальными комплектами), кран-штабелер 4 и приемовыдачные устройства 5 и 6, расположенные в приемовыдачных позициях 7 стеллажа 1.Приемовыдачные устройства 5 и 6 предназначены дя подачи тары 3 к технологическому оборудованию 8 и перегрузки ее на самоходные тележки 9, обслуживающие технологическое оборудование 10, расположенное в отдалении от стеллажа 1. Приемовыдачные устройства 5 и 6 расположены также на участках загрузки-разгрузки склада, комплектации тары, очистки и контроля обработанных деталей, настройки инструментальных комплектов.

Кран-штабелер 4 установлен с возможностью горизонтального перемещения по направляющим 11 и 12 и несет установленную на колонне 13 вертикально перемещающуюся каретку 14, на которой смонтирован телескопический захват 15, имеющий возможность выдвижения в любую ячейку 2 стеллажа 1. На колонне 13 размещены датчики 16 контроля положения каретки 14, а на последней размещены датчики 17 контроля положения захвата 15, ко торые соединены с устройством управления (не показано). На концах захвата 15 выпол

нены четыре пары боковых выступов 18 и 19, образующих пазы 20, причем выступы 18 короче выступов 19. Верхние концы выступов 18 и 19 могут быть выполнены криволинейными.

Приемовыдачные устройства 5 и 6 прикреплены к стойкам 21 стеллажа 1 и выполнены в виде рамы 22, на которой установлены два ряда грузонесущих непри0 водных роликов 23 и две направляющие 24 со смонтированными на них замкнутыми гибкими элементами 25, образующими механизм встречного перемещения. По контуру гибких элементов 25 закреплены упоры

5 26 и зацепы 27 в виде пальцев, выполненные с роликами или без них и предназначенные для сцепления с боковыми выступами

18и 19 захвата 15. Упоры 26 и зацепы 27 верхних и нижних ветвей гибких элементов

0 25 имеют разнонаправленноеперемещение и расположены на них с равномерным шагом, равным шагу перемещения тары 3 на приемовыдачных устройствах 5 и 6, причем число упомянутых шагов четное. Положение

5 тары 3 на приемовыдачных к устройствах 5 и 6 контролируется датчиками 28, соединенными с устройством управления.

Приемовыдачные устройства 5 и 6 могут быть выполнены без грузонесущих роликов

0 23, при этом тара 3 устанавливается непосредственно на гибкие элементы 25. Устройство 6 отличается от устройства 5 тем, что оно предназначено для перемещения тары 3 на два шага ее перемещения.

5 Кроме того, гибкие элементы 25 выполнены в виде двух параллельных цепных контуров, а упоры 26 и зацепы 27 закреплены на них оппозитно друг другу соответственно.

0 На фиг. 10 и 11 показана циклограмма работы захвата 15, в частности указаны его положения 1 - X, из которых 1; Y; Y1; и X соответствуют исходным положениям, а П; Ш; YUJ и 1Х - перемещениям захвата 15 в

5 ячейках приемовыдачных позиций 7 стеллажа 1. Положения 1Y и УП соответствуют начальным моментам расцепления и сцепления зацепов 27 гибких элементов 25 соответственно с выступами 18 и 19 захвата 15,

0 показанным на фиг. 13. Положения Ш и YUJ соответствуют положениям, когда зацепы 27,располагаются в пазах 20 выступов 18 и

19в конце опускания и в начале подьема захвата 15, показанным на фиг. 12.

5 Шаг перемещения тары 3 на приемовыдачных устройствах 5 и 6 определяется из соотношения:

t L-l.

где t - шаг перемещения тары; L - величина полного горизонтального хода захвата;

I - величина горизонтального хода захвата до и после момента сцепления или расцепления зацепов гибких элементов с выступами захвата.

- Автоматизированная транспортно-на- копительная система работает следующим образом.

По команде ЭВМ Выдать тару из склада кран-штабелер 4 перемещается по направляющим 11 и 12, а каретка 14 - по колонне 13, к заданной по программе ячейке 2 стеллажа 1, по достижению которой останавливаются. Захват 15 выдвигается в ячейку 2, перемещением каретки 14 вверх снимает тару 3 с полок стеллажа 1 и выдвигается из ячейки 2. Затем крзн-штабелер 4 с кареткой 14 перемещается к одной из при- емовыдачных позиций 7 стеллажа 1.Этому моменту соответствует исходное положение 1 захвата 15(фиг.10). Положение каретки 14 по высоте контролируется одним из верхних датчиков 16. Отсутствие или наличие тары 3 на приемовыдачных устройствах 5 и 6 контролируется одним из датчиков 28.

По команде Положить тару захват 15 перемещается из положения 1 в положение П на величину L, которое контролируется датчиком 17. Затем захват 15 кареткой 14 перемещается вниз из положения П в положение Ш, при котором тара 3 опускается на ролики 23 или непосредственно на гибкие элементы 25, ориентируясь ребордами роликов 23 и упорами 26. В конце опускания захвата 15 из положения П в положение Ш зацепы 27 нижних ветвей гибких элементов 25 входят в пазы 20 и плотно обхватываются выступами 18 и 19 (фиг. 12). Положение каретки 14 контролируется одним из нижних датчиков 16. Далее захват 15 перемещается из положения Ш в положение 1Y, при этом вместе с ним в том же направлении перемещаются и нижние ветви гибких элементов 25, а упоры 26 верхних ветвей последних перемещают тару 3 на роликах 23 или на гибких элементах 25 в противоположном направлении, выдвигая ее из ячейки при- емовыдачной позиции 7 за пределы стеллажа 1. В конце перемещения захвата 15 в положение 1Y зацепы 27, перемещаясь вверх по криволинейному участку направляющих 24, выходят из пазов 20 и расцепляются с выступами 18, после чего гибкие элементы 25 останавливаются, а захват 15 перемещается дальше из положения 1Y в положение Y на I.

Для перемещения тары 3 на приемовыдачных устройствах 6 на величину 2t захват 15 кареткой 14 возвращается в положение 1 и совершает вторично описанные выше перемещения, в результате чего тара 3 перемещается еще на один шаг t.

После окончания цикла работы захвата 15 кран-штабелер 4 перемещается к следу- 5 ющей приемовыдачной позиции 7 или к другой заданной по программе ячейке 2 стеллажа 1.

Тара 3, выдвинутая за пределы стелла- 0 жа 1, разгружается от заготовок и загружается обработанными деталями роботом технологического оборудования 8 или передается самоходной тележкой 9 на приемный стол технологического оборудования 10. 5 Производится выгрузка тары 3 из склада или перекомплектация ее другими заготовками, а также очистка, осмотр и контроль обработанных деталей и инструментов. Возврат тары 3 в ячейку приемовыдач0 ной позиции 7 стеллажа 1 иллюстрируется фиг.11.

По команде ЭВМ Принять тару в склад кран-штабелер 4 с кареткой 14 со свободной от тары 3 захватом 15 перемещается к за5 данной ячейке приемовыдачной позиции 7 и останавливается, при этом положение захвата 15 соответствует исходному положению Y1.

По команде Взять тару захват 15 пе0 ремещается из положения Y1 в положение Yn на расстояние , при зтом гибкие элементы 25 остаются неподвижными. В конце перемещения захвата 15 в положение YF1 выступы 19 сцепляются с зацепами 27 ниж5 них ветвей гибких элементов 25, этот момент соответствует началу перемещения захвата 15 из положения Yn в положение YUJ. В начале этого перемещения захвата 15 зацепы 27 гибких элементов 25, перемеща-0 ясь вниз по криволинейному участку направляющих 24, входят в пазы 20 и плотно обхватываются выступами 18 и 19.

Вместе с захватом 15 в том же направлении перемещаются и нижние ветви гиб5 ких элементов 25, а упоры 26 верхних ветвей последних перемещают тару 3 на роликах 23 или на гибких элементах 25 в противоположном направлении, возвращая ее в ячейку приемовыдачной позиции 7 стеллажа 1.

0 Затем захват 15 кареткой 14 перемещается вверх из положелия YLLI в положение 1Х, при котором он подхватывает и снимает тару 3 с роликов 23 или с гибких элементов 25 вышеупоров 26. Далее захаат 15 перемеща5 ется из положения 1Х в положение X. при котором тара 3 выносится из ячейки приемовыдачной позиции 7, где установлено одно из устройств 5.

Для возврата тары 3, находящейся на приемовыдачном устройстве 6, захват 15 возвращается в исходное положение и повторяет описанные перемещения из положения Y1 в положение X, в результате чего тара 3 перемещается еще на один шаг t и выносится из ячейки приемовыдачной пози- , ций 7,

Далее кран-штабелер 4 переносит тару 3 в свободную ячейку 2 стеллажа 1 для хранения или на одно из рабочих мест транс- портно-накопительной системы.

Использование изобретения позволяет увеличить расстояние перемещения тары, исключить холостые движения захвата кран-штабелера и повысить работы автоматизированной трэнспортно-накопителы-юй системы,

Формула изобретения

щие упоры для базирования тары и таиепы рпя сцепления с захватом кран-штабелера кинематически связанные между собой замкнутыми гибкими элементами с возможностью разнонаправленного перемещения в горизонтальной плоскости, отличающаяся тем, что,с, целью расширения технологических возможностей, повышения производительности и надежности работы

гибкие элементы смонтированы на дополнительно введенных направляющих при- емовудачных устройствах, а упоры для базирования чары и заЦепы для сцепления с захватом кркн-штабелера закреплены на

гибки/ элементах и расположены на них с равномерным шагом, равным шагу перемещения тары и величине горизонтального хода захвата коан-штабеаера в зацеплении с одним из ззцепов, причем число упомянутых шагов чатное.

друг другу соответственно.

/$ 60 19

Фиг. 2 Вид 6

т

/5

id во #

Ж

йч

1L

м

SQ fb

3

o

t/

9

9P

со

I

I

CN

П

co

ЧГ

to

31

Г-ч.

s

s

Г

-РЙ4-4

4-ФuL ) И

1618732

ВидЗ

Ј6 S.B

ГЛ

21 3 Iff

/

HWto

4-Фz-qjj

.-(

9U/(7

n

«ft/af/

SOI 19 i

вл«

г

%e/3

| Автоматизированная транспортно-накопительная система | 1986 |

|

SU1351750A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-05-15—Публикация

1988-04-26—Подача