Изобретение относится к литейному производствуа э. именно к составам комплекснь1Х модификаторов, применяемых при производстве разностенных отливок из высококачественного серого чугуна.

Цель изобретения - снижение отбе- ла, выравнивание твердости разностенных отливок и пов.тшение механических свойств чугуна.

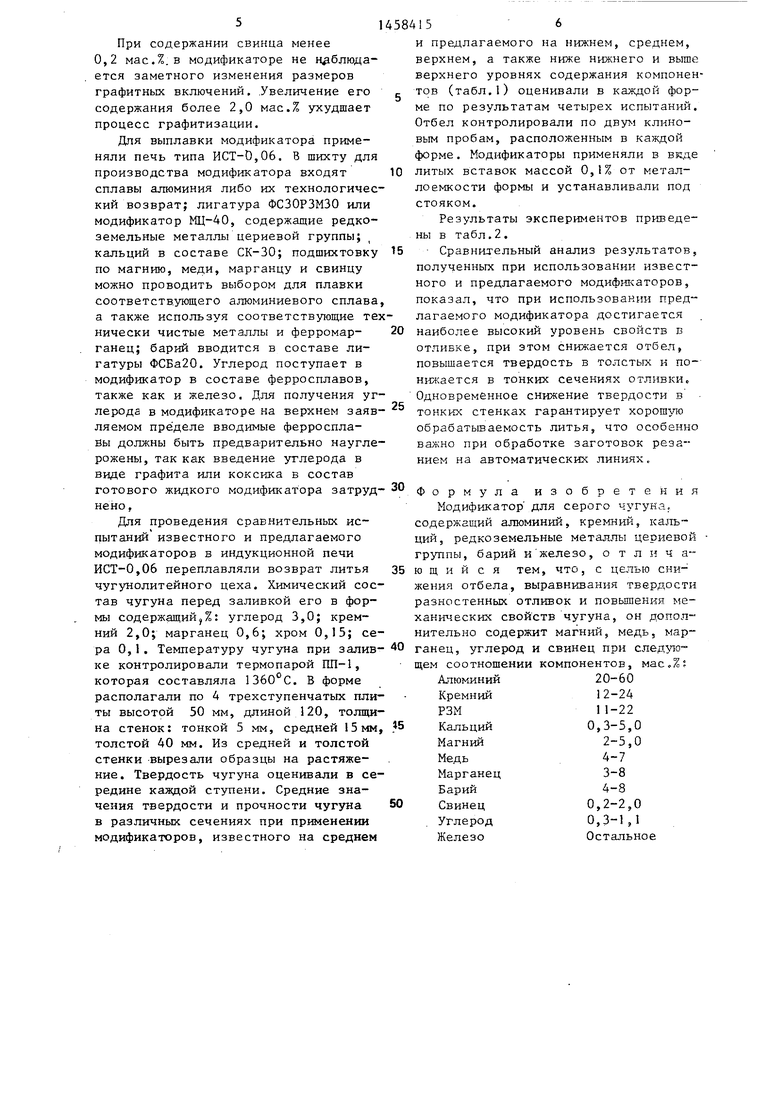

Модификатор, содержащий алюминий, кре.1ний, редкоземельные элементы, кальций, барий, железо, дополнительно содержит магний, медь, марганец, углерод и свинец при следующем соотношении компонентов, мас.%:

Алюминии

Кремний

РЭМ

Кальций

Барий

Свинец

Магний

Медь

Марганец

Углерод

Железо

Магний, вступая в реакцию с серой, образует тугоплавкие включения, что способствует измельчению звтек- тического зерна металлической матрицы и повышению механических свойств

20-60

12-24

11-22

0,3-5,0

4-8

0,2-2,0 2-5,0 4-7 3-8

0,3-,1 Остальное

314584

чугунеф Сн1-гжение концентрации магния HpEse 2 мас,% в модифи: :аторе приЕ;одит к ухудшении) этнк. харэ.р. теристик:. а повьииание его концентркидии боле;е 5 мас % к зн:ачительному пирроэсЬфек- ту.

Медь способствует ггерлитизации металлигшсжой матрицы в чугуне и некоторому повьшеншо твердости, в тол- ю стых сечениях отливок, Нилшда предел содержания меди в мод1(фикаторе (4 мас.%) обусловлен ве перлитизиру- ющим воздействием на (груктуру отливок. Верхний предел (7 мас„%) уста- 15 новлен исходя из возможности ния кромочного отбеле, при содержании другтск компонентов в составе oдифи- кат ора на нижнем уровне

Марганец является нерлитизатором:, 20 способствует повьшгенню твердости чугуна, особеннй в толс :лз х сечениях отливки. Нижний предел содержания мар; ганца (3 мас.%) обусловлен н-ачалом проявления его де;иствия. а верхний

(8 мас.%) возможностью Бозн жнове- кия 0 1 бела чугуна.

Углерод активизирует процесс гра™ фитообразования в при его обработке модификатором Нил;ний предел (0,3 мас.%) ут лерода модифир;аторе недостаточен для проянленг-хя графитообразующего эффекта,В рхний (ijlMaco обусловлен трудностью растворения углерода в модификаторе при его произ- зодстве.

Кальций эффективно связывает серу При уменьшении его концентрации нкже ОдЗ масо% уменьшается общая эффективность модификатора, ч :о сказьшается на уровне механических свойств, У ве- личение концентрации кальция вьше 5,0 мас,% затрудняет застворение модификатора.

Барий 5 облс1дая боль;(И-да сродством к сере, позволяет эффективно переводить ее в связанное состО)ние. с образованием нерастворимых сульфр-тцов бария , Вместе с тем при растворении избыточного количества несвязанного ба- рия:.в чугуне происходит ферритизация металлической основы п снт-шение аго твердости. При этом улучшается обрабатываемость гЕОВерхностей тонкие частей отлг-шов;. Нижний предел содер- жания бария-в модификаторе (4мас,%) обусловлен необходимостью обеспечения достаточно высокой десульфирую- щей способности., верхний (8 мас„%)

5

0 5

0 jg

0

45 50 5S

15

требованием сохранения высокой концентрации других элементов, входящих в состав модификатора о

Ввод в состав модификатора редкоземельных элементов цериевой группы способствует более полной десульфу- рации чугуна. Сульфида церия,будучи более тяжелы -1И, чем сульфиды магния и кальция, остаются в металле, что способствует увеличению количества центров графитизании углерода, тем самым снилшя вероятность образования структурно-свободных карбидов,

Нижний предел содержания РЭМ в модификаторе (П мас.%) обусловлен необходимостью достиженрш достаточно высоких механических свойств чугуна при уменьшении его склонности к отбе- лу. Верхний предел (22 мас.%) ограничен из-за необходимости сохранения небольших различий твердости в тонких и толстых сечениях отливок.

Алюминий введен в состав модификатора в качестве раскислителя чугуна. Раскисляя расплав, алюминий усилршает действие бария, кальпия, магния и РЭМ, так как снижается расход этих элементов на связьшание кислорода. Кроме того, алюминий насьппает активность углерода в чугуне, способствуя его осаждению на зародышах графитной фазы. Однако при избыточных концентрациях ализминия возможно образование комплексных алюмокарбидов железа, что может способствовать повышению твердости чугуна. В связи с этим верхний предел содержания алюминия ограничен 60 мас.%. Снижение концентрац аи алюминия менее 20 мае Л приводит к осуд- шеншо растворимости модификатора и уменьшается его раскисляющая способность „

Ввод кремния в состав модификатора приводит к повышению активности углерода и усиливает графитизацию чугуна, особенно в присутствии HeMeTa.nnpi4ec- ких включений окислов и нитридов алюминия,, а также сульфидов РЭМ. При содержании кремния менее 12 мас.% сни- лсается графитизирующая способность модификатора,, Увеличение доли кремния более 24 мас.% не приводит к ее существенному насыщению.

Ввод свинца в состав модификатора при повышенной степени рафинирования расплава по сере способствует измельчению и приданию более компактной формы вклзочений графита.

При содержании свинца менее 0,2 мас.%. в модификаторе не наблюдается заметного изменения размеров графитных включений. .Увеличение его содержания более 2,0 мас.% ухудшает процесс графитизации.

Для выплавки модификатора применяли печь типа ИСТ-0,06. В шихту для производства модификатора входят сплавы алюминия либо их технологический возврат; лигатура ФСЗОРЗМЗО или модификатор МЦ-40, содержащие редкоземельные металлы цериевой группы; кальций в составе СК-30; подшихтовку по магнию, меди, марганцу и свинцу можно проводить выбором для плавки соответств.ующего алюминиевого сплава а также используя соответствующие технически чистые металлы и ферромар- ганец; барий вводится в составе лигатуры ФСБа20. Углерод поступает в модификатор в составе ферросплавов, также как и железо. Для получения углерода в модификаторе на верхнем заявляемом пределе вводимые ферросплавы должны быть предварительно наугле- рожены, так как введение углерода в виде графита или кокскка в состав готового жидкого модификатора затруднено ,

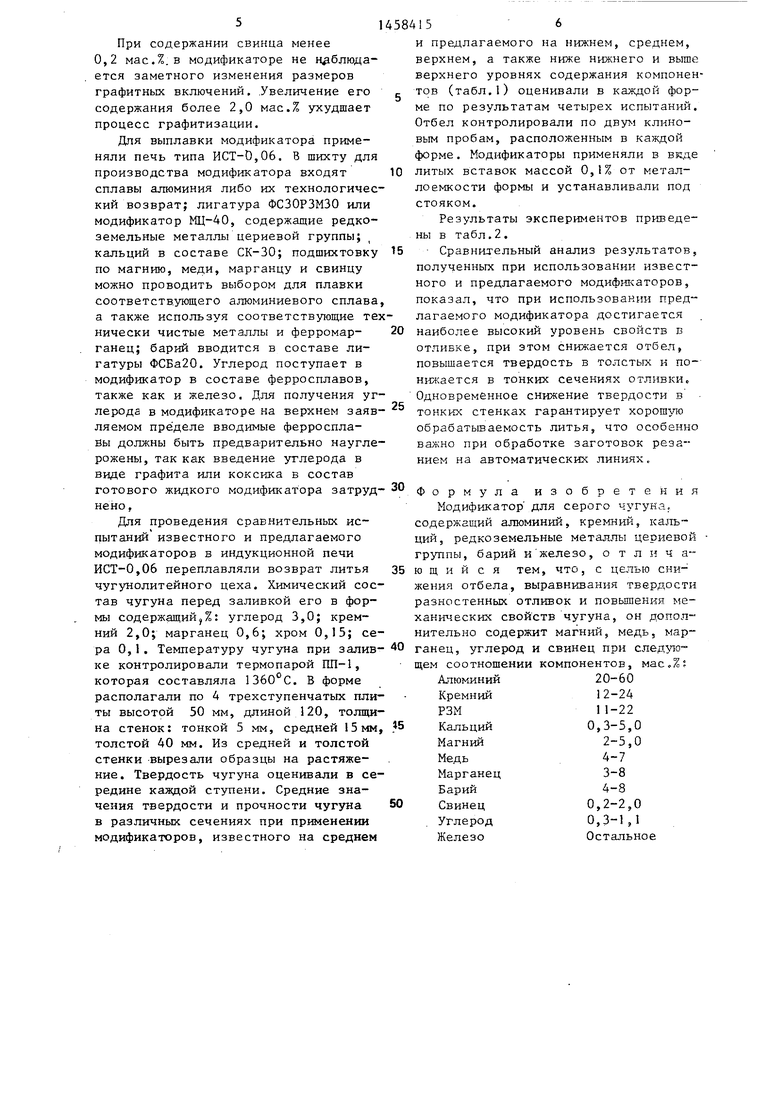

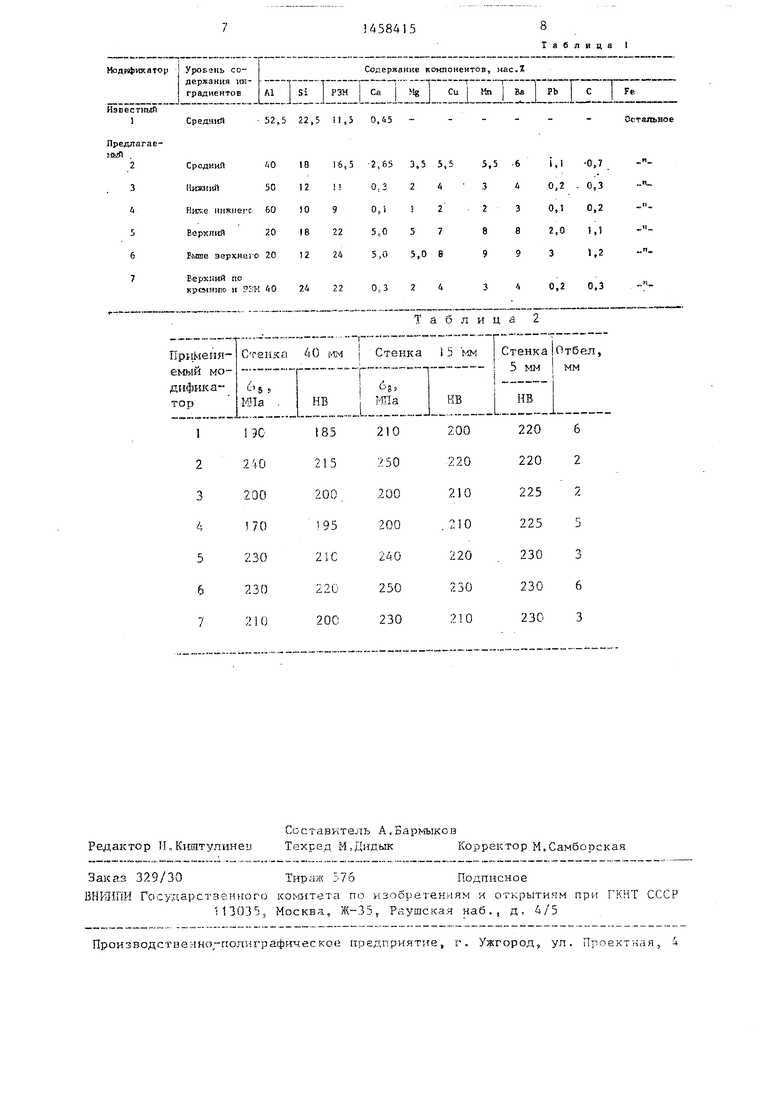

Для проведения сравнительных испытаний известного и предлагаемого модификаторов в индукционной печи ИСТ-0,06 переплавляли возврат литья чугунолитейного цеха. Химический состав чугуна перед заливкой его в формы содержащий,%: углерод 3,0; кремний 2,0; марганец 0,6; хром 0,15; сера О,1. Температуру чугуна при заливке контролировали термопарой ПП-1, которая составляла 1360°С. В форме располагали по 4 трехступенчатых плиты высотой 50 мм, длиной 120, толщина стенок: тонкой 5 мм, средней 15мм, толстой 40 мм. Из средней и толстой стенки вырезали образцы на растяжение. Твердость чугуна оценивали в середине каждой ступени. Средние значения твердости и прочности чугуна в различных сечениях при применении модификаторов, известного на среднем

10

15

25

201, среднем, нижнего и выше

4584156

и предлагаемого на нижнем, верхнем, а также ниже верхнего уровнях содержания компонентов (табл.1) оценивали в каждой форме по результатам четырех испытаний. Отбел контролировали по двум клиновым пробам, расположенным в каждой форме. Модификаторы применяли в вкде литых вставок массой 0,1% от металлоемкости формы и устанавливали под стояком.

Результаты экспериментов приведены в табл.2.

- Сравнительный анализ результатов, полученных при использовании известного и предлагаемого модифш аторов, показал, что при использовании предлагаемого модификатора достигается наиболее высокий уровень свойств в отливке, при этом снижается отбел, повышается твердость в толстых и по- Hi-исается в тонких сечениях отливки Одновременное снижение твердости в тонких стенках гарантирует хорошую обрабатываемость литья, что особенно важно при обработке заготовок резанием на автоматических линиях.

Формула изобретения

Модификатор для серого чугуна содержащий алюминий, кремний, кальций, редкоземельные металлы цериевой группы, барий и железо, о т л и ч а-- ю щ и и с я тем, что, с целью снижения отбела, выравнивания твердости разностенных отливок и повышения механических свойств чугуна, он дополнительно содержит магний, медь, марганец, углерод и свинец при следто- щем соотношении компонентов,

5

Алюминий

Кремний

РЗМ

Кальций

Магний

Медь

Марганец

Барий

Свинец

Углерод

Железо

20-60

12-24

1 1-22

0,3-5,0

2-5,0

4-7

3-8

4-8

0,2-2,0 0,3-1,1 Остальное

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Комплексный модификатор для серого чугуна | 1983 |

|

SU1155625A1 |

| Чугун с вермикулярным графитом | 1986 |

|

SU1337434A1 |

| Модификатор для чугуна | 1987 |

|

SU1497256A1 |

| Модификатор для чугуна | 1989 |

|

SU1693110A1 |

| Чугун | 1981 |

|

SU1014957A1 |

| Модификатор | 1990 |

|

SU1724715A1 |

| Лигатура | 1976 |

|

SU610878A1 |

| Модификатор для чугуна | 1988 |

|

SU1585370A1 |

| ЧУГУН | 2005 |

|

RU2299923C1 |

| Модификатор | 1986 |

|

SU1421792A1 |

Изобретение относится к литейному производству,, 3 частности к составам модификаторов., применяемых при производстве разностенных отливок из высококачественного серого чугуна. Цель изобретения - сн гжение. отбела,, выравнивание твердости разностенных отливок. Модификатор содержит алюминий, кремний, редкоземельные металль; цериевой группы, кальций, магнийs марганец, углерод, барий, медь и СБИ} .ец при след тощем соотношении компонентов, мас,%: алюминий 20-60; кремний 2-24; РЗМ 11 -22; кальций Os3-5.0; магний 2-5,0; медь 4-7; марганец 3-8; барий 4-8; свинец 052-2,0; углерод 0,3-1,1; железо остальное. Дополнительный ввод углерода, магния, марганца, меди и свинца способствует повьш1ению графитизирующей способности модификатора и стабилизации перли- g та в чугуне, особенно в толстых сечениях. Одновременное снижение твердости Б тонких сечениях гарантирует хорошую обрабатываемость литья на а-вто- матических линиях. 2 табл« aass

зпест ый

редлагае- t , 2

3

4 5

CpeAHidi

52,5 22,5 1,5 0,45

СрсдкиЛiO В

liraatHiiSO 2

Ниже nHSjierc6010

Е.ерх 1|й20 8

Емше зерхнего20)2

Верхний по

uptWHSiro и Р;:К4024

6,5 2,65 3.5 5,5

П 9

22 24

22

0,3 0,i 5„0 5,0

0,3

2

А

2 5 7 5,0 В

Остальное

2

А

2 5 7 5,0 В

5,5.6

34

г3

88

99

1,1

0,2 0,1 2,0 3

0.7 0,3 0,2

1,1 5,2

0,2 0,3

..fi

Таблица 2

| 0 |

|

SU275056A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-02-15—Публикация

1987-04-27—Подача