Изобретение относится к металлургии, в частности к разработке составов чугуна для деталей, работающих в условиях знакопеременных нагрузок,

;-;ель изобретения - повьпление усталостной прочности и пластичности.

Изобретение иллюстрируется примерами конкретного выполнения Выбор граничных пределов содержания компонентов в чугуне предлагаемого состава обусловлен ,

Введение циркония в состав чугуна при указанном соот} ошении остальных компонентов приводит к адсорбции его атомов на границах зерен матрицы чугуна и, как следствие, препятствует зернограничному скольжению атомов железа в условиях знакопеременных нагрузок, что способствует повьшению сопротивления усталости чугуна. Одновременно атомы i циркония вытесняют с гран1Щ зерен внутрь матрицы вредные примеси (хром, фосфор), что предотвращает охрупчивание границ зерен и, как следствие, снижение пластических свойств металла.

При вводе циркония в состав чугуна менее 0,02 мас.% его действие, по- вышаюшее сопротивление усталости, не проявляется. При его содержании в чугуне более О,1 мас.% цирконий образует на границах зерен самостоятельные фазы (окислы, нитриды, карбомит- риды) 5 приводящие к сн11жению пласти-- ческих свойств и сопротивления усталости чугуна о

Углерод и кремний в указанных пределах обеспечивают получение чугуна без структурно-свободного цементита, резко снижающего пластические свойст 14

ва чугуна. При превышении верхних пределов содержания этлк элементов (соответственно 3,8 и 2,5 мас.%) воз растает количество графита в чугуне и, как следствие, снижается его сопротивление усталости,, Н1-кшие предел содержания углерода и кремния (соответственно 3,2 и 1,8 мас.%) обусловлены необходимостью получения струк- туры чугуна без отбела,, поншкающего пласти-чность металла.

Марганец в указанных пределах ле- гирует твердый раствор матрицы чугуна и повышает, таким образом, его со- противление усталости. При содержании марганца в чугуне менее О, масс% его легирующее действие не проявляется; при содержании марганца в чугуне более 0,4 мас.% снкжаюг.ся пластичес- кие свойства металла из-за поя вления отбела в его структуре,

Никель и медь в :ука анных пределах способствует повышению сопротивления ;усталости чугуна. При к содержании в чугуне ниже 0,6 и 0,5 мас.% указанное действие эт1«с элементов не проявляется. При превышении кк содержания свыше 0,8 масс,% резко ;г;роявляется i-ix перлитизирующее матрицу влияние, что приводит к снижение пл,г-стическизс свойств металла. Более высокий уровень концентраций этих элементов в предлагаемом чугуне в сравнении с прототипом связан с необходимостью обе- спечить более высокое сол:ротивление усталости чугуна.

Магний и редкоземельные металлы в указанном сочетании обеспечивают наиболее благоприятные условия для кри™ ста-плизации графита шаронвдной форм), обусловливающей максимальное сопротивление усталости чугунае При их содержаниях, выходяцнх за указанные пределы, в структуре чугуна формиру- ются включения пластинча еой или вер- микулярной формы, что .снижает сопрот щление усталости чуг уна. Более низкий уровень шс содержания в чугуне в сравнении с протот:япом обус- ловлен проявлением самос . оятельного сфероидизирующего графит действия циркония о

Введение кальци г в состав чугуна способствует нейтрализации вредных примесей (серы, кислорода, ({юсфора) и, как следетвиеэ повьшению степени усвоения циркония металлом. При содержании кальци.я в чугуне более

0,1 мас,% ухудшаются пластические свойства металла, при содержании кал гия в чугуне менее 0,06 мас.% снижается степень усвоения циркония метал лом и поэтому ухудшается его сопротивление усталости. Более высокий уровень концентрации кальция в чугуне в сравнении с прототипом обусловлен пониженным содержанием магния, ВЫПОЛНЯЮЩИЕ в известном чугуне аналогичные функции.

Барий в составе чугуна обеспечивает измельчение включений графита в его структуре, что приводит к повышению пластичности и сопротивления усталости чугуна. При содержании бария в чугуне менее 0,02 мас.% указанное его действие не проявляется, при содержании бария в чугуне более 0,1 мас,(% форма графита в структуре ухудшается, что приводит к снижению сопротивления усталости чугуна

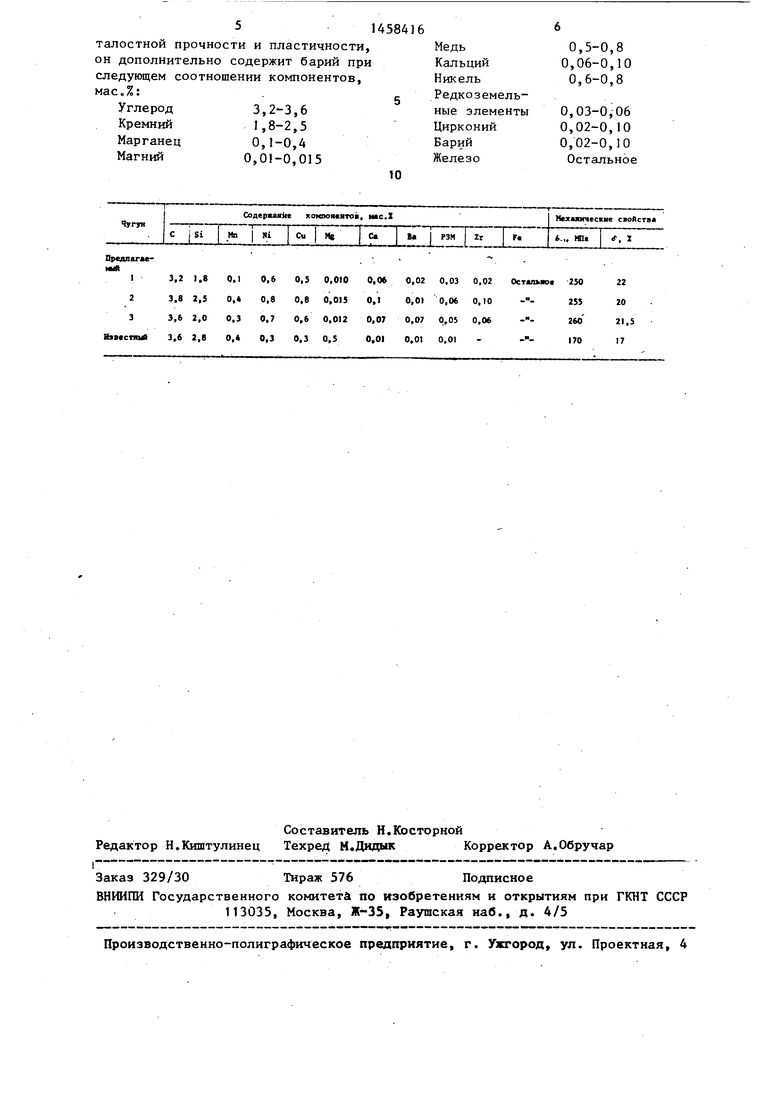

Сравнительшяе испытания свойств чугунов производили на образцах, от- литбгх в трефоБидные заготовки с диаметром лепестков 30 мм. Чугуны плавили в индукционной печи высокой частоты емкостью 150 кг.с В качестве шихты использовали чугун литейный, сталные отходы и ферросплавы.

Компоненты (магниевую лигатуру с содержанием магния 18%, лигатуру ФСЗОРЗМЗО) помещали на дно ковша перед выпуском металла. Расплав выпускали из печи при 1450 С и после снятия шлака и вторичного модифицирования чугуна 0,8% ФС75 разливали по формам. Сопротивление усталости чугуна определяли на машине типа МУИ- 6000 при изгибе цо симметричному циклу на базе 10 циклов; механические свойства - по стандартным методикам.

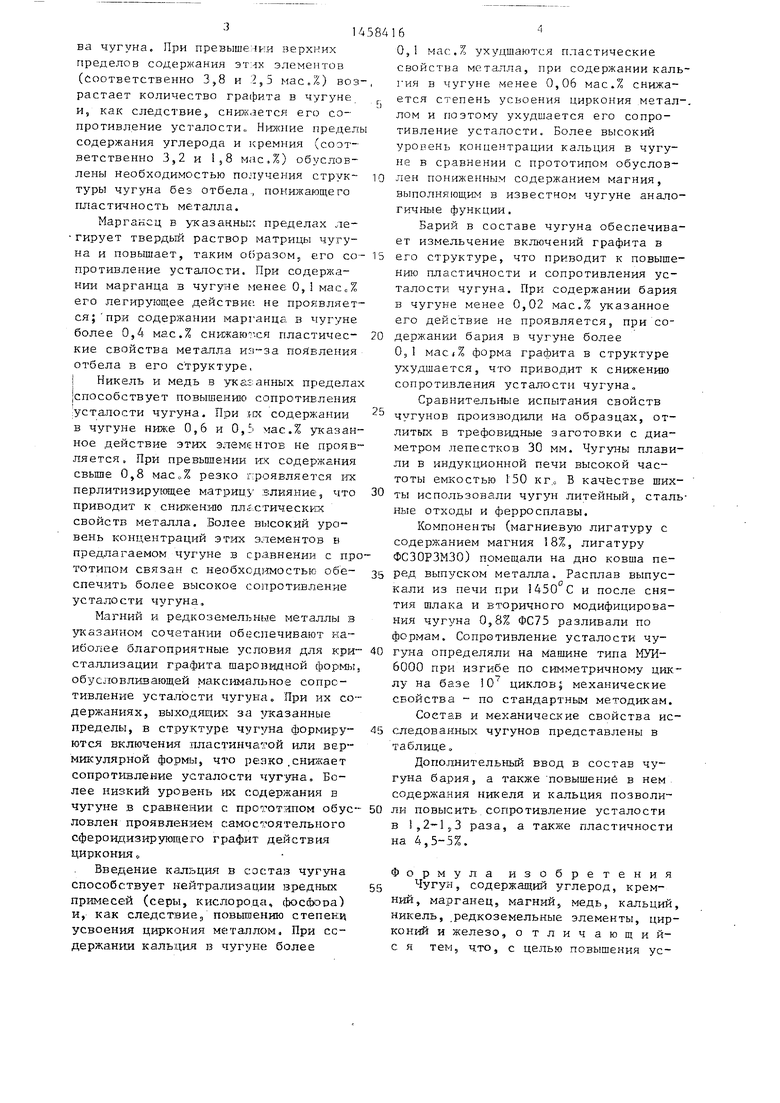

Состав и механические свойства исследованных чугунов представлены в таблице.

Дополнительный ввод в состав чугуна бария, а также повышение в нем содержания никеля и кальция позволили повысить сопротивление усталости в ,2-1.3 раза, а также пластичности на 4,5-5%.

Формула изобретения

Чугун, содержащий углерод, кремний, марганец, магний, медь, кальций никель, .редкоземельные элементы, цирконий и железо, отличающий- с я тем, что, с целью повышения усталостной прочности и пластичности, он дополнительно содержит барий при следующем соотношении компонентов, масЛ:

Углерод 3,2-3,6 Кремний 1,8-2,5 Марганец 0,1-0,4 Магний 0,01-0,015

льнты

0,5-0,8

0,06-0,10

0,6-0,8

0,03-0,06 0,02-0,10 0,02-0,10 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУН ДЛЯ ВАЛКОВ | 1993 |

|

RU2017854C1 |

| Чугун | 1987 |

|

SU1421795A1 |

| Высокопрочный чугун | 1987 |

|

SU1446187A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Высокопрочный чугун | 1987 |

|

SU1511290A1 |

| Высокопрочный чугун | 1990 |

|

SU1749294A1 |

| Чугун | 1983 |

|

SU1108125A1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2019 |

|

RU2718843C1 |

| Чугун | 1989 |

|

SU1700086A1 |

| Чугун | 1986 |

|

SU1337435A1 |

Изобретение относится к металлургик и может быть использовано при изготовлении чугунных деталей, работающих в условиях знакопеременных нагрузок. Цель изобретения - повышение усталостной прочности и пластичности. Новый чугун содержит, мас.%: С 2,3-1 3,6; Si 1,8-2,5; Мп 0,1-0,4; Mg 0,01- 0,. Си 0.5-0,8; Са 0,06-0,10; Ni 0,6-0, 8; РЗМ 0,03-0,06; Zr 0,02-0,10; Ва 0502-0,10; Fe остальное. Дополнительный ввод в состав предложенного чугуна За и изменение в нем соотношения Са, Mg и Ni обеспечивают по сравнению с известным повышение усталостной прочности в 1,2-1,3 раза и пластичности на 4,5-5%. 1 табл. tC

| Способ изготовления тепловой изоляции трубопроводов | 1932 |

|

SU54360A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1981 |

|

SU985122A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-02-15—Публикация

1987-01-04—Подача