Изобретение относится к электротехнике, а именно к производству изоляции обмоток электрических машин.

Цель изобретения - повьшение эксплуатационной надежности путем гашения частичных разрядов.

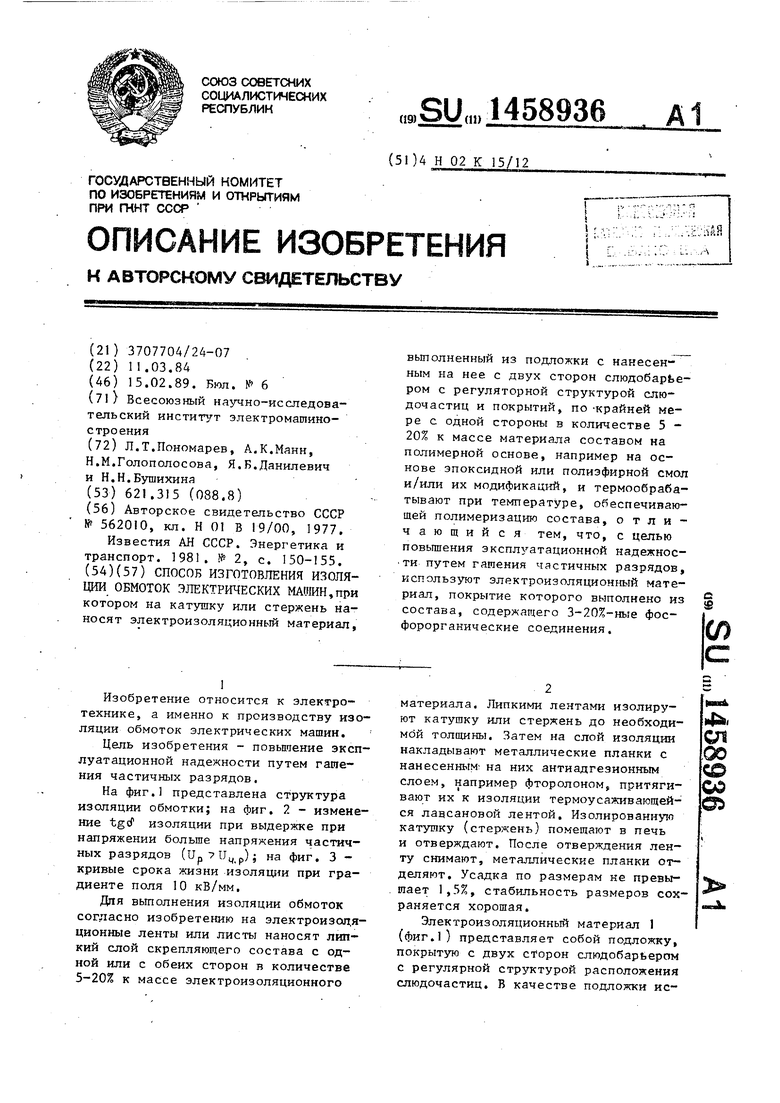

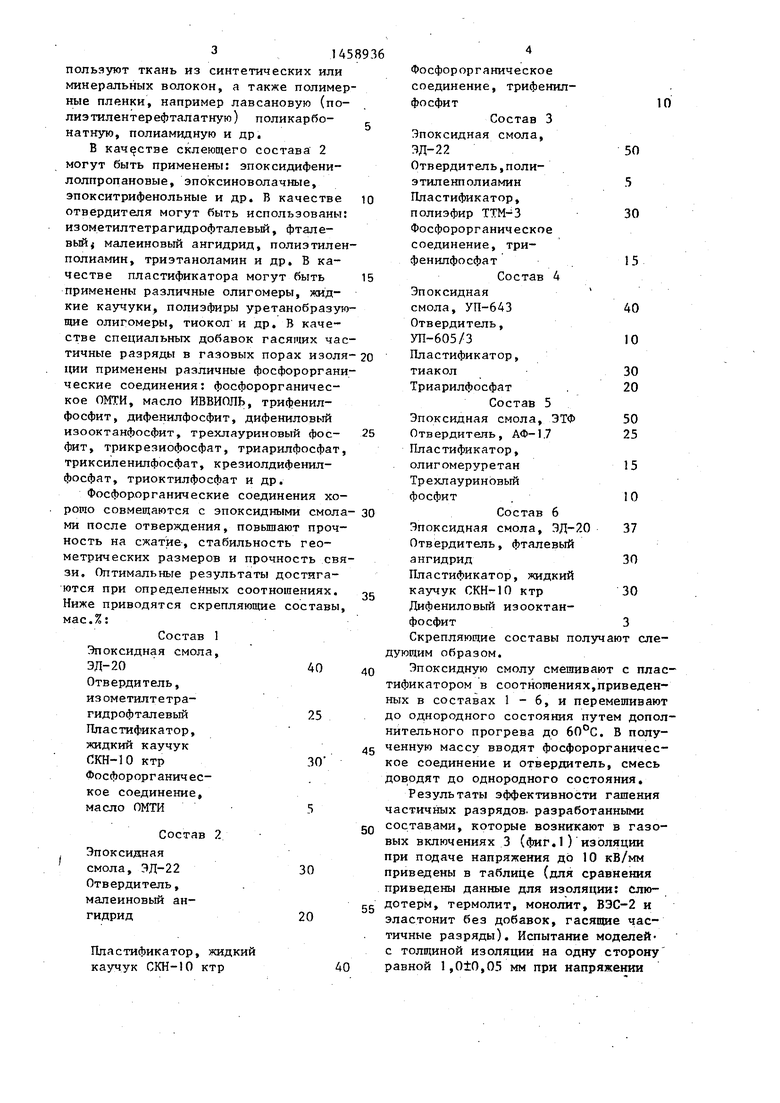

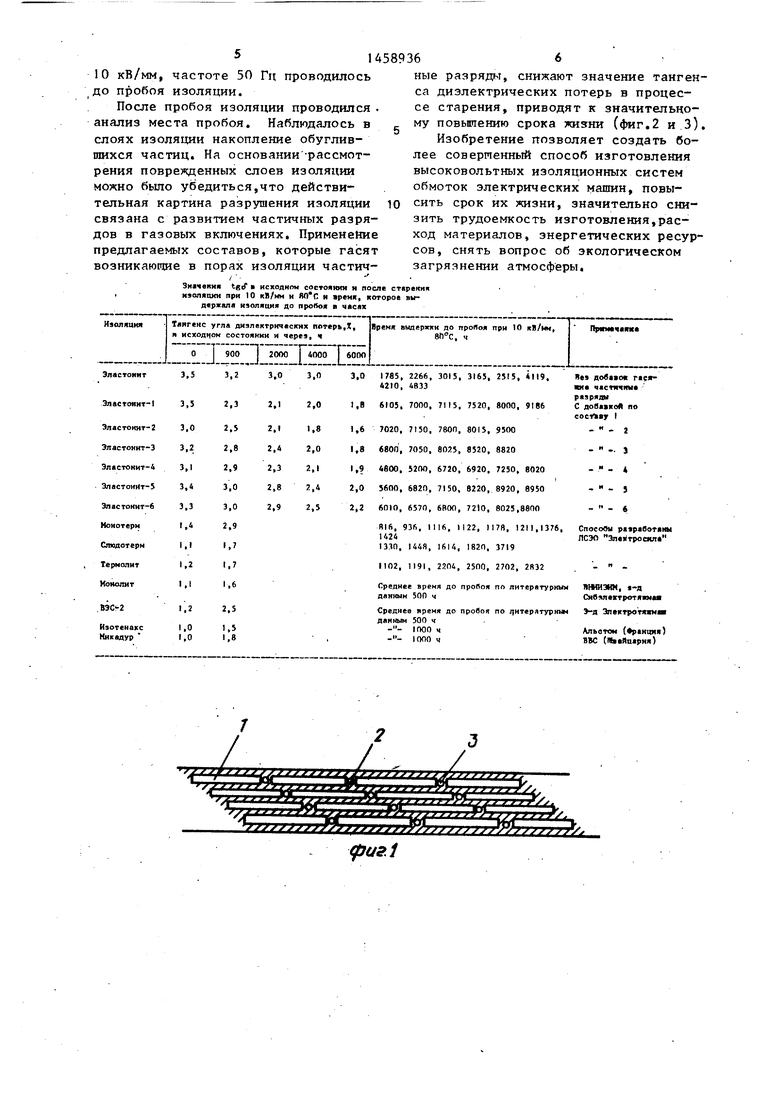

На фиг.1 представлена структура изоляции обмотки; на фиг. 2 - изменение tgrf изоляции при выдержке при напряжении больше напряжения частичных разрядов (Up7lJ p); на фиг. 3 - кривые срока жизни изоляции при градиенте поля 10 кВ/мм.

Для вьтолнения изоляции обмоток согласно изобретению на электроизоця- ционные ленты или листы наносят липкий слой скрепляющего состава с одной или с обеих сторон в количестве 5-20% к массе электроизоляционного

материала. Липкими лентами изолируют катушку или стержень до необходимой толщины. Затем на слой изоляции накладывают металлические планки с нанесенным- на них антиадгезионным слоем, например фторолоном, притягивают их к изоляции термоусаживающей- ся лавсановой лентой. Изолированнув катушку (стержень) помещают в печь и отверждают. После отвер кцения ленту снимают, металлические планки отделяют. Усадка по размерам не превышает 1,5%, стабильность размеров сохраняется хорошая.

Электроизоляционный материал 1 (фиг.1) представляет собой подложку, покрытую с двух сторон слюдобарьером с регулярной структурой расположения слюдочастиц. В качестве подложки ис4i.

ся

00 CD Од CD

пользуют ткань из синтетических или минеральных волокон, а также полимерные пленки, например лавсановую (по- лиэтилентерефталатную) поликарбонатную, полиамидную и др.

В качестве склеюп1его состава 2 могут быть применены: эпоксидифени- лолпропановые, эпоксиноволачные, эпокситрифенольные и др. В качестве отвердителя могут быть использованы: изометилтетрагидрофталевый, фтале- Bbiftj малеиновый ангидрид, полиэтилен- полиамин, триэтаноламин и др. В качестве пластификатора могут быть применены различные олигомеры, жидкие каучуки, полиэфиры уретанобразую- щие олигомеры, тиокол и др. В качестве специальных добавок гасящих частичные разряды в газовых порах изоля- НИИ применены различные фосфороргани- ческие соединения: фосфорорганичес- кое ОМТИ, масло ИВВИОЛЬ, трифенил- фосфит, дифенилфосфит, дифениловый изооктанфосфит, трехлауриновый фос- фит, трикрезиофосфат, триарилфосфат, триксиленилфосфат, крезиолдифенил- фосфат, триоктилфосфат и др.

Фосфорорганические соединения хорошо совмещаются с эпоксидными смола- ми после отверждения, повышают прочность на сжатие, стабильность геометрических размеров и прочность связи. Оптимальные результаты достигаются при определенных соотношениях. Ниже приводятся скрепляющие составы, мас.%:

Состав 1

Эпоксидная смола,

ЭД-20 40

Отвердитель,

изометилтетрагидрофталевый25

Пластификатор,

жидкий каучук

СКН-1О ктр30

Фосфорорганическое соединение,

масло ОМТИ5

Состав Эпоксидная

смола, ЭЛ-22

Отвердитель, малеиновый ангидрид

Пластификатор, жидкий каучук СКН-1О ктр

40

5 0 5

О ц

0

5

0

5

Фосфорорганическое

соединение, трифенилфосфит10

Состав 3

Эпоксидная смола,

ЭД-2250

Отвердитель,полиэтил енполиамин5

Пластификатор,

полиэфир ТТМ-330

Фосфорорганическое

с о еди н ение, трифенипфосфат15

Состав 4

Эпоксидная

смола, УП-64340

Отвердитель,

УП-605/310

Пластификатор,

тиакол30

Триарилфосфат . 20 Состав 5

Эпоксидная смола, ЭТФ 50

Отвердитель, АФ-1.7 25

Пластификатор,

олигомеруретан15

Трехлауриновый

фосфит .10

Состав 6

Эпоксидная смола, ЭД-20 37

Отвердитель, фталевый

ангидрид30

Пластификатор, жидкий

каучук СКН-10 ктр 30

Дифениловый изооктанфосфит3

Скрепляющие составы получают следующим образом.

Эпоксидную смолу смешивают с пластификатором в соотношениях,приведенных в составах 1 - 6, и перемешивают до однородного состояния путем дополнительного прогрева до 60°С. В полученную массу вводят Фосфорорганическое соединение и Отвердитель, смесь доводят до однородного состояния.

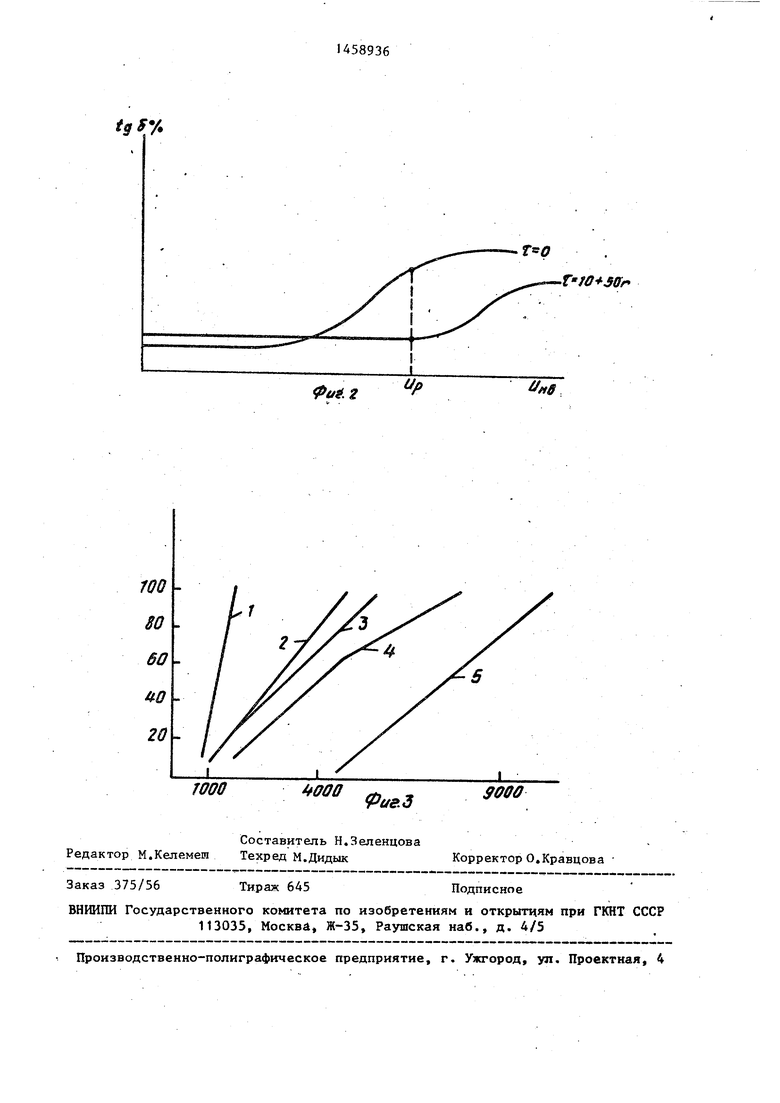

Результаты эффективности гашения частичных разрядов, разработанными составами, которые возникают в газовых включениях 3 (фиг.1) изоляции при подаче напряжения до 10 кВ/мм приведены в таблице (для сравнения приведены данные для изоляции: дотерм, термолит, монолит, ВЭС-2 и эластонит без добавок, гасящие частичные разряды). Испытаине моделей- с толщиной изоляции на одну сторону равной 1,0±0,05 мм при напряжении

10 кВ/мм, частоте 50 Гц проводилось до пробоя изоляции.

После пробоя изоляции проводился . анализ места пробоя. Наблюдалось в слоях изоляции накопление обуглившихся частиц. На основании -рассмотрения поврежденных слоев изоляции можно было убедиться,что действительная картина разрушения изоляции связана с развитием частичных разрядов в газовых включениях. Применение предлагаемых составов, которые гасят возникающие в порах изоляции частич

ные разряды, снижают значение тангенса диэлектрических потерь в процессе старения, приводят к значительному повышению срока жи5ни (фиг.2 и 3). Изобретение позволяет создать более совершенный способ изготовления высоковольтных изоляционных систем обмоток электрических машин, повысить срок их жизни, значительно снизить трудоемкость изготовления,расход материалов, энергетических ресурсов, снять вопрос об экологическом загрязнении атмосферы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ СВЯЗУЮЩЕГО ДЛЯ ПОЛУЧЕНИЯ ПРЕПРЕГА | 1993 |

|

RU2105017C1 |

| Электроизоляционный компаунд | 1972 |

|

SU509623A1 |

| ИЗНОСОСТОЙКИЙ ЗАЩИТНЫЙ ПОЛИМЕРНЫЙ СОСТАВ | 2007 |

|

RU2374282C2 |

| Клеевая композиция для липких лент | 1982 |

|

SU1098948A1 |

| КОМПАУНД | 2005 |

|

RU2293099C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 2004 |

|

RU2291885C2 |

| ЭПОКСИДНАЯ ШПАТЛЕВКА | 1992 |

|

RU2100394C1 |

| КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ (ЕЕ ВАРИАНТЫ) | 2005 |

|

RU2283330C1 |

| Способ изоляции стержней обмоток электрических машин | 1960 |

|

SU143875A1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ САМОКЛЕЯЩЕЙСЯ ЛИПКОЙ ЛЕНТЫ | 2009 |

|

RU2466166C2 |

Значекн tgif исходном состоянии и после стврекия наоляпки при 10 кВ/мм н ЯО Г и «реми, которое вм- дсржала н оляци до проНоя в ч«сах

(pus.1

tg S%

Фи.2

WOO

000

Составитель Н.Зеленцова Редактор М.Келемеш Техред М.ДидыкКорректор О.Кравцова

Заказ 375/56

Тираж 645

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, МОСКВА, Ж-35, Раушская наб., д. 4/5

Uf

f/нв

t/e.3

$000

Подписное

| Способ изготовления электроизоляционного материала | 1972 |

|

SU562010A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Известия АН СССР | |||

| Энергетика и транспорт | |||

| Устройство для избирательного управления с одного конца однопроводной линии несколькими реле | 1918 |

|

SU981A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Деревянный коленчатый рычаг | 1919 |

|

SU150A1 |

Авторы

Даты

1989-02-15—Публикация

1984-03-11—Подача