ел

о

со с со

Од

tjdxocmi}

/, Жи хость Г j

10

Изобретение относится к аппаратурному формлению ироцессов тепломассообмена, ротекакмцих в системе газ (пар) - жидость, и может быть использовано в химиеской, нефтехимической, пищевой и смеж- г ых отраслях промышленности для проведения теплонапряженных процессов абсорбции, десорбции, осушки газов и выпаривания.

Цель изобретения - повышение эффекивности работы аппарата за счет более равномерного распределения жидкости по его сечению.

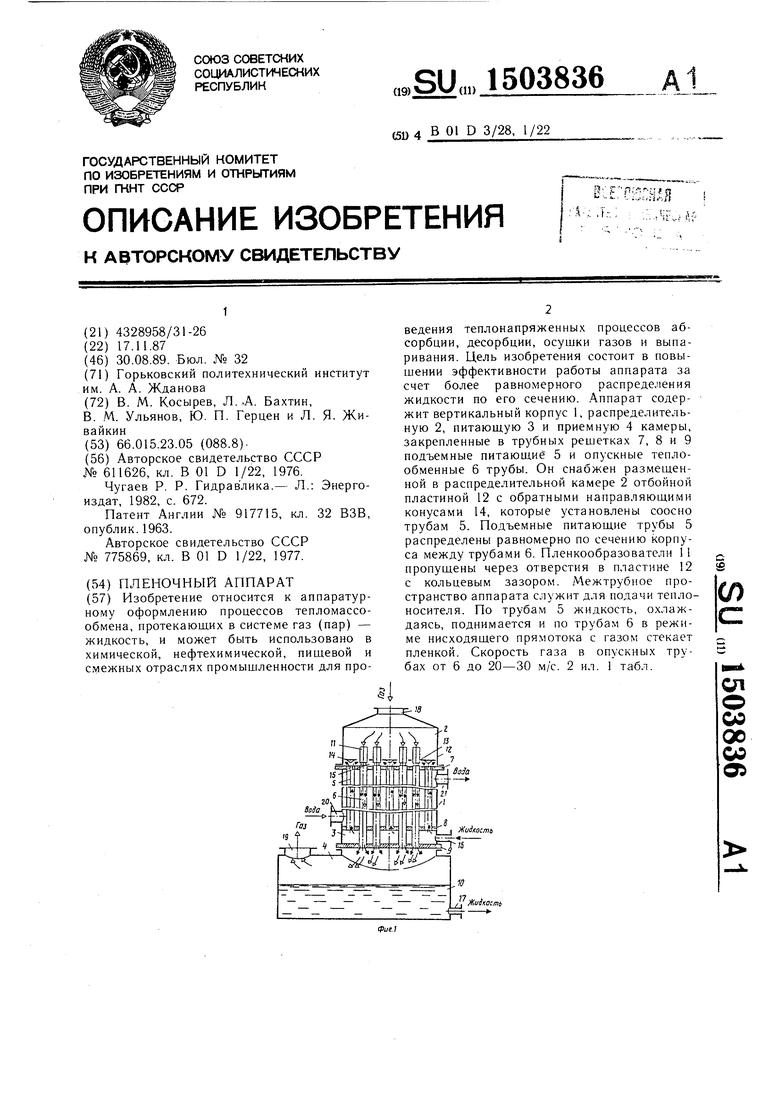

На фиг. 1 приведен аппарат, продольный, разрез; на фиг. 2 - корпус аппарата, поперечное сечение.

. Пленочный аппарат содержит вертикаль- 15 ный корпус 1 с верхней распределительной 2 и нижними питаюц;ей 3 и приемной 4 камерами. Подъемные питаюш,ие 5 и опускные 6 теплообменные трубы закреплены в трубных решетках 7, 8 и 9. Нижними концами трубы 5 соединены с питающей ка- 20 мерой 3, а опускные трубы 6 с приемной камерой 4, внутри сборника-сепаратора 10. На верхних концах опускных труб 6 установлены пленкообразователи 11, например, щелевого типа. Центральный канал 25 пленкообразователя 11 служит для прохода газа (пара), а кольцевой щелевой канал - для жидкости. Возможно применение плен- кообразователей других типов, например переливного.

Аппарат снабжен горизонтальной отбой- 30 ной пластиной 12 с отверстиями 13, которая установлена в распределительной камере 2. К пластине 12 основаниями присоединены обратные направляющие конусы 14, которые вершиной направлены к верхним концам подъемных питающих труб 5 соосно 35 им. Пластина 12 делит пространство внутри камеры 2 на две части с образованием над трубной решеткой 7 успокоительной камеры 15 для жидкости. Подъемные питающие трубы 5 распределены равномерно по

сечению корпуса между опускными трубами 6 (фиг. 2). Пленкообразователи 11 труб 6 пропущены через отверстия 13 пластины 12 с зазором.

Питающая камера 3 образована трубными рещетками 8 и 9 и снабжена патрубком 16 для подачи в нее жидкости. Патрубок 17 отвода жидкости размещен в нижней части сборника-сепаратора 10. Аппарат снабжен патрубками для ввода 18 и вывода 19 газа и теплоносителя 20 и 21.

В случае использования пленочного аппарата в качестве испарителя пар подают к патрубку 21, а конденсат отводят по патрубку 20, вторичный пар отводится по патрубку 19. Необходимость в патрубке 18 отпадает.

Доля подъемных питающих труб а в аппарате составляет умеренную величину и не скажется резко на проходном сечении опускной части теплообменных труб.

Если обозначить через Л - общее число труб в корпусе, через d - диаметр одной трубы, м; W- скорость жидкости в подъемных питающих трубах, м/с; через IV - объемную плотность орощения ., можно записать величину расхода жидкости для подъемных питающих труб

(i;

(2)

В больщинстве случаев (абсорбция, десорбция) Qn«Qg, тогда имеем

. ,dv/ (3)

При диаметре труб (,021 м и скорости жидкости в подъемных трубах м/с доля подъемных труб а имеет величины указанные в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменный аппарат | 1987 |

|

SU1459686A1 |

| Тепломассообменный аппарат | 1988 |

|

SU1556704A1 |

| Пленочный трубчатый тепломассообменный аппарат | 1987 |

|

SU1416161A1 |

| Тепломассобменный аппарат | 1986 |

|

SU1327938A1 |

| КОМБИНИРОВАННЫЙ ВЫПАРНОЙ АППАРАТ | 2014 |

|

RU2582419C1 |

| Тепломассообменный аппарат | 1986 |

|

SU1375301A1 |

| МАССООБМЕННЫЙ АППАРАТ | 2017 |

|

RU2647029C1 |

| Тепломассообменный аппарат | 1989 |

|

SU1669476A2 |

| ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ | 1998 |

|

RU2144412C1 |

| ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ | 1999 |

|

RU2178324C2 |

Изобретение относится к аппаратурному оформлению процессов тепломассообмена, протекающих в системе газ (пар) - жидкость, и может быть использовано в химической, нефтехимической, пищевой и смежных отраслях промышленности для проведения теплонапряженных процессов абсорбции, десорбции, осушки газов и выпаривания. Цель изобретения состоит в повышении эффективности работы аппарата за счет более равномерного распределения жидкости по его сечению. Аппарат содержит вертикальный корпус 1, распределительную 2, питающую 3 и приемную 4 камеры, закрепленные в трубных решетках 7,8 и 9 подъемные питающие 5 и опускные теплообменные 6 трубы. Он снабжен размещенной в распределительной камере 2 отбойной пластиной 12 с обратными направляющими конусами 14, которые установлены соосно трубам 5. Подъемные питающие трубы 5 распределены равномерно по сечению корпуса между трубами 6. Пленкообразователи 11 пропущены через отверстия в пластине 12 с кольцевым зазором. Межтрубное пространство аппарата служит для подачи теплоносителя. По трубам 5 жидкость, охлаждаясь, поднимается вверх и по трубам 6 в режиме нисходящего прямотока с газом стекает пленкой вниз. Скорость газа в опускных трубах 6 до 20-30 м/с. 2 ил., 1 табл.

0,037 0,103 0,132 0,210 0,276

Таким образом, даже при величине плотности орошения опускных труб . /м.с. доля подъемных питающих труб и составит 28%. Тогда остальные 72% труб в аппарате используют для нисходящего движения газа и жидкости,т. е. опускные трубы преобладают.

Предлагаемое устройство может быть ис- пользовано для ведения различных технологических процессов. Описание работы пленочного аппарата приводится для случая процесса абсорбции.

Предлагаемое устройство работает следующим образом.

Жидкость подается в аппарат снизу по патрубку 16 и, заполнив питающую камеру 3, равномерно распределяется между всеми питающими трубами 5. Двигаясь вверх по этим трубам, жидкость одновременно охлаждается. В верхней части труб 5 жидкость рассекается направляющими конусами 14, после чего заполняет камеру 15. При ее избытке она по отверстиям 13 в отбойной пластине 12 образует над ней

некоторый слой. В случае выделения в трубах 5 газа (пара), но по тем же отверстиям 13 выводится в верхнее пространство камеры 2.

Жидкость из камеры 15 посредством плен- j кообразователей 11 поступает на орошение опускных труб 6, по которым она пленкой стекает, одновременно охлаждаясь. Из труб жидкость поступает в приемную камеру 4 сборника-сепаратора 10.

Для отвода тепла процесса в межт:| о ное пространство аппарата по патрхчткх 20 вводится теплоноситель (вода), котор;,;: or водится по патрубку 21. Наличие дшкп; и- тельного охлаждения жидкости в iim ,н подъемных трубах позволяет снизип. rci;. : вую нагрузку на опускные трубы и ши;:- сить тем самым технологические возмо.. ности и эффективность работы аппарата.

Таким образом, снабжение данного ,j|filYt4V..lttJ|- «- l J -- .4ЛП

Благодаря равномерному размещению парата горизонтальной отбойной пластиной труб 5 по сечению аппарата все участ-с отверстиями и обратными направляющими

конусами, верщиной направленными навстречу верхним концам питающих труб,

соосно которым они присоединены основаки трубной рещетки- 7 в одинаковой мере снабжаются свежей жидкостью, что исключает образование ее градиентов на трубной решетке или каких-либо застойных зон. 15 ниями к отбойной пластине, а также рав- Обратные направляющие конуса 14 над номерное распределение подъемных питающих труб по сечению корпуса между опускподъемными питающими трубами 5 обеспечивают безударное равномерное растекание жидкости вокруг верхнего конца каждой трубы 5.

Жидкость, находящаяся в камере 15, гасит энергию струй, направленных под углом к пластине 12. Пластина 12 предохраняет слой жидкости на трубной рещетке от действия динамического напора газа при высоких скоростях его подачи. В результате этого распределение и жидкости и газа происходит более автономно, что улуч- щает его равномерность за счет снижения взаимного влияния фаз.

Газ подается в верхней части по патруб20

25

ньши трубами, пленкообразователи которых пропущены через отверстия отбойной пластины с зазором, позволяет достичь более равномерное распределение жидкости и газа по сечению аппарата, обеспечить работу всех труб аппарата в одинаковом режиме при высокой эффективности.

Повышение эффективности работы аппарата способствует и более интенсивное в условиях нисходящего прямотока газа и пленки жидкости ведение процессов, протекающих в опускных трубах, равномерный

по площади верхней трубной решетки подку 18. Из пространства распределительной вод рабочей жидкости, отсутствие направленкамеры 2 он по центральным каналам плен-ного течения жидкости на верхней решеткообразователей И поступает в опускныеке и, следовательно, отсутствие градиенреакционные трубы 6. В трубах газ дви-та уровня жидкости на ней, Тавномержется в режиме нисходящего прямотока сное орощение жидкостью опускных труб,

пленкой жидкости. Благодаря его высокойрасширение технологических возможносскорости (до 20-30 м/с), стекание пленки35 тей, гибкость работы аппарата, возможускоряется. Интенсивно воздействуя на плен-ность интенсификации процесса теплообмена

в опускных трубах.

ку жидкости, газ активно перемешивается благодаря наличию в его потоке турбулентных пульсаций и шероховатостям, гребням волн на свободной поверхности пленки жидкости. За счет этого происходит интенсивное обновление поверхности контакта газа и жидкости. Это обеспечивает высокую интенсивность проводимых в аппарате процес- сов и высокую пропускную способность по фазам.

Использование нисходящего прямотока газа и пленки жидкости позволяет существ опускных трубах.

Формула изобретения

40

венно интенсифицировать (в 1,2-2 раза) отвод тепла. Равномерное распределение жидкости по трубам аппарата обеспечивает

ного пленочного аппарата.

Покидая трубы 6, газ и жидкость разПленочный аппарат, содержащий вертикальный корпус с патрубками подвода и отвода жидкости и газа, верхнюю распределительную и нижние питающую и приемную камеры, закрепленные в трубных ре- t5 щетках подъемные питающие и опускные теплообменные трубы, соединенные нижними концами соответственно с питающей и приемной камерами, пленкообразователи, установленные на верхних концах опускных труб, и обратные направляющие конусы над пи- возможность такой интенсификации приме- тающими трубами, отличающийся тем, что, нительно к условиям работы многотруб-с целью повыщения эффективности работы

аппарата за счет более равномерного распределения жидкости по его сечению, он снабжен размещенной в распределительной

деляются в сборнике-сепараторе 10. Газкамере над верхней трубной решеткой гоотводится по патрубку 19, а жидкость скап-ризонтальной отбойной пластиной с отверстиливается в нижней части сборника-сепа-ями, к которой основаниями присоединератора, откуда она отводится по патруб-ны обратные направляющие конусы, вершику 17.ной направленные к верхним концам подъемДля отвода тепла процесса в межт:| о ное пространство аппарата по патрхчткх 20 вводится теплоноситель (вода), котор;,;: or водится по патрубку 21. Наличие дшкп; и- тельного охлаждения жидкости в iim ,н подъемных трубах позволяет снизип. rci;. : вую нагрузку на опускные трубы и ши;:- сить тем самым технологические возмо.. ности и эффективность работы аппарата.

Таким образом, снабжение данного аиП

соосно которым они присоединены основа ниями к отбойной пластине, а также рав- номерное распределение подъемных питающих труб по сечению корпуса между опуск

ньши трубами, пленкообразователи которых пропущены через отверстия отбойной пластины с зазором, позволяет достичь более равномерное распределение жидкости и газа по сечению аппарата, обеспечить работу всех труб аппарата в одинаковом режиме при высокой эффективности.

Повышение эффективности работы аппарата способствует и более интенсивное в условиях нисходящего прямотока газа и пленки жидкости ведение процессов, протекающих в опускных трубах, равномерный

ность интенсификации процесса те

в опускных трубах.

Формула изобретения

Пленочный аппарат, содержащий вертикальный корпус с патрубками подвода и отвода жидкости и газа, верхнюю распределительную и нижние питающую и приемную камеры, закрепленные в трубных ре- щетках подъемные питающие и опускные теплообменные трубы, соединенные нижними концами соответственно с питающей и приных питающих труб соосно им, при этом подъемные питающие трубы распределены равномерно по сечению корпуса между

Фиг. 2

опускными трубами, а пленкообразователи пропущены через отверстия отбойной пластины с зазором.

| Выпарной аппарат со стекающей пленкой жибкости | 1976 |

|

SU611626A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чугаев Р | |||

| Р | |||

| Гидравлика.- Л.: Энерго- издат, 1982, с | |||

| Моноплан с несколькими двигателями | 1924 |

|

SU672A1 |

| Ручной мотоплуг | 1980 |

|

SU917715A1 |

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Пленочный дистиллятор с восходящей и нисходящей пленкой жидкости | 1977 |

|

SU775869A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-08-30—Публикация

1987-11-17—Подача