Фие.8

I Изобретение относится к обработке Цеталлов давлением и сварки, в част- н1ости к изготовлению профильных свар Hibix труб.

Целью изобретения является повыше HjHe качества труб за счет фиксации положения сварного шва.

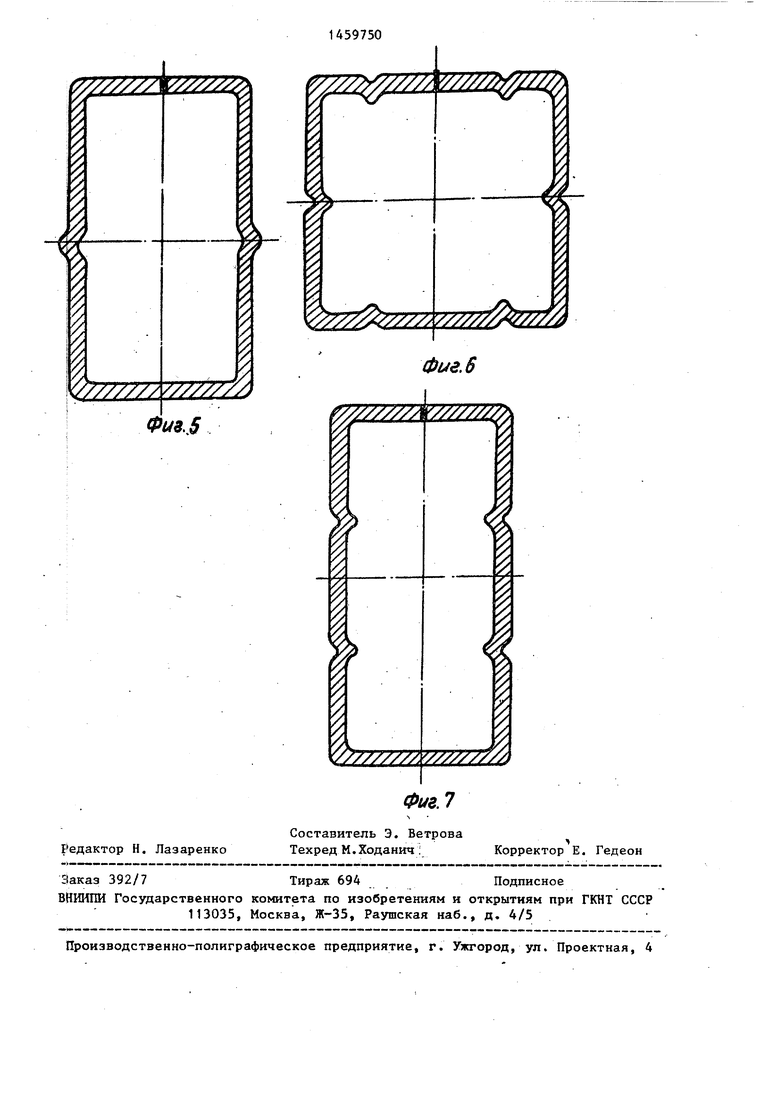

На фиг. 1 представлена схема технологического процесса изготовления фуб; на фиг. 2 - ленточная заготов- к;а со сформированными в ней канавками; на фиг. 3 - сечение А-А на фиг. 2; на фиг. 4 - сечение трубы lia этапе термообработки; на фиг.5-7 - фончательно сформированная труба, фрианты сечения; на фиг. 8 - схема расположения опорных элементов в про ujecce производства труб.

I В соответствии со схемой техноло- р ического процесса (фиг. 1) линия по производству труб прямоугольного се- состоит из участка 1 подготовки ленты, участка 2 формовки трубы к}руглого сечения, участка 3 сварки, астка 4 клети гратоснимателя, уча- С;тка 5 отжига сварного шва, участка 6 охлаждения трубы, участка 7 калибровки в трубу прямоугольного се- ч ения, участка 8 летучего отрезного станка и участка 9 пакетировкй труб,

На заготовке 10, имеющей форму лЬнты, на участке 1 формируют парал- л епьные канавки 11, которые отстоят oJT края ленты, например, на четверть ширины последней. Затем на участке 2 формируют трубы 12 сечения, близкого к круглому, которую сваривают на участке 3. После сварки и снятия rjoaTa на участке 4 на участках 5 и 6 труба проходит термообработку и на протяжении этих участков со стенками канавок 11 взаимодействуют опорные эпементы (не показаны), которые предотвращают скручивание трубы.

После термообработки на участке 7 производят формирование трубы 13 прямоугольного сечения, которую на участке 8 режут на мерные части и пакетируют на участке 9.

Опорные элементы 13, выполненные, например, в виде роликов, устанавливаются непосредственно за участком 3 сварки с интервалом 1-2,5 м, которой выбирается из условия обеспече- н|ия нескручивания трубы. Принципиальная схема опорных устройств включает опорные ролики 13, установленные с возможностью вращения на оси 14 и

5

0 5 0

5 5

0

5

0

вилке 15. Последняя хвостовиком 16 установлена с возможностью перемещения вдоль оси хвостовика в отверстии кронштейна 17, который жестко закреплен на неподвижном элементе 18 (основание СТЖИ).

Силовое замыкание ролика 13 на трубу 12 осуществляется посредством пружины 19, установленной между вилкой 15 и кронштейном 17. Следует заметить, что, кроме нескручивания трубы, одновременно решается и другая задача - канавки выполняют роль гофо- ров при эксплуатации трубы, что делает последнюю более жесткой и дает возможность увеличить ширину полки профильной трубы, на которой выполнена канавка (или канавки),

Опорные элементы могут быть введены во все или в часть канавок на любом этапе технологической цепочки, например, с целью исключения деформации канавок при формировании профиля трубы и т.д.

Форму и размеры канавок следует i .выбирать из условия обеспечения оп- тимальной работы профиля трубы в тех. или иных условиях.

I

Пример . Для изготовления трубы прямоугольного сечения 120 80 мм используют ленту шириной 400 мм и толщиной 4 мм из стали 09 Г2С. Формируют канавки на расстоянии 100 мм от края ленты и в соответ- ствии с технологическим процессом трубу заданного сечения так, что верхняя и нижняя канавки равны 120 мм. Сварной шов располагается, строго по центру верхней полки трубы, что является оптимальным для труб .прямоугольного сечения. Кроме того, стенка, шириной в 120 мм с канавкой обладает большим сопротивлением продольным изгибом по сравнению с аналогичной, но без канавки.

Для толщины стенки 4 мм ширина стенки для трубы без канавки не превышает 30 толщин стенки, иначе она теряет устойчивость. Формирование канавок позволяет довести ширину стенки до 50 толщин, т.е. позволяет существенно снизить металлоемкость конструкций из профильных труб.

Обеспечение необходимых прочностных характеристик достигается выбором количества канавок, их разнесением по полкам профиля трубы

314

(фиг. 5-7), формой и размерами канавок.

Таким образом, предлагаемый способ позволяет исключить скручивание трубы в процессе ее изготовления и существенно снизить металлоемкость за счет использования более тонко стенного профиля.

Формула изобретения

1. Способ изготовления труб включающий формовку металлической ленты с зонами повьшенной жесткости.

расположенными параллельно кромкам ленты, в круглую трубную заготовку и сварку кромок, отличающийс я тем, что, с целью повышения

качества в случае изготовления профильных труб, зоны повьшенной жесткости на ленте выполняют в виде канавок, а после операции сварки перед

формированием профильной трубы в каг навки вводят опорные элементы, взаимодействующие со стенками канавок.

2. Способ по п. 1, отличающийся тем, что опорные элементы

вводят в часть канавок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления труб | 1987 |

|

SU1447467A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРОФИЛЬНЫХ ТРУБ | 2010 |

|

RU2443486C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ПРОФИЛЬНЫХ ТРУБ КВАДРАТНОГО ИЛИ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ. | 2015 |

|

RU2596734C1 |

| Способ изготовления сварных профильных труб | 1991 |

|

SU1808437A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРОФИЛЬНЫХ ТРУБ | 1992 |

|

RU2035247C1 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛЫХ ПРЯМОШОВНЫХ ТРУБ | 2007 |

|

RU2350421C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 1999 |

|

RU2162758C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ ПРЯМОУГОЛЬНОГО ИЛИ КВАДРАТНОГО СЕЧЕНИЙ | 2014 |

|

RU2568804C1 |

| СПОСОБ ПЕРЕПРОФИЛИРОВАНИЯ КРУГЛОЙ ТРУБЫ В ВОСЬМИУГОЛЬНУЮ | 2022 |

|

RU2795544C1 |

| ЭНЕРГОПОГЛОЩАЮЩИЙ ЭЛЕМЕНТ И ИСПОЛЬЗУЮЩИЙ ЕГО КУЗОВ АВТОМОБИЛЯ | 2006 |

|

RU2374097C2 |

Изобретение относится к обработке металлов давлением и сварке. в частности к изготовлению профильных сварных труб. Цель изобретения - повьшение качества труб. В процессе изготовления профильных труб на заготовке перед формовкой выполняют канавки 11. В эти канавки или в их часть после формирования круглой трубы 12 со сваренными кромками вводят опорные элементы 13, удерживающие трубу в процессе термообработки и профилирования круглой трубы в пря- моугольньй профиль. Способ исключает смещение сварного шва по полке профильной трубы и позвсхпяет снизить металлоемкость конструкций из профильных труб за счет повышения их прочности. 1 з.п. ф-лы, 8 ил. (Л сл со «ч сл

Фиг.

//,

10, 11

Xkzzzzzzzzzzzzzzz L.

- / ff

Фиг.З

h/2

77 |

Фие.

Фцв.5

У////

y//////j

Физ.б

| Способ подготовки заготовки для производства сварных прямошовных труб | 1977 |

|

SU622532A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-02-23—Публикация

1987-06-02—Подача