1

Изобретение относится к обработке металлов давлением и может быть использовано в подшипниковой промышленности при производстве колон подшипников качения для линейного перемещения.5

Целью изобретения является повышение точности и качества изделий путем предотвращения смещения рельефов.

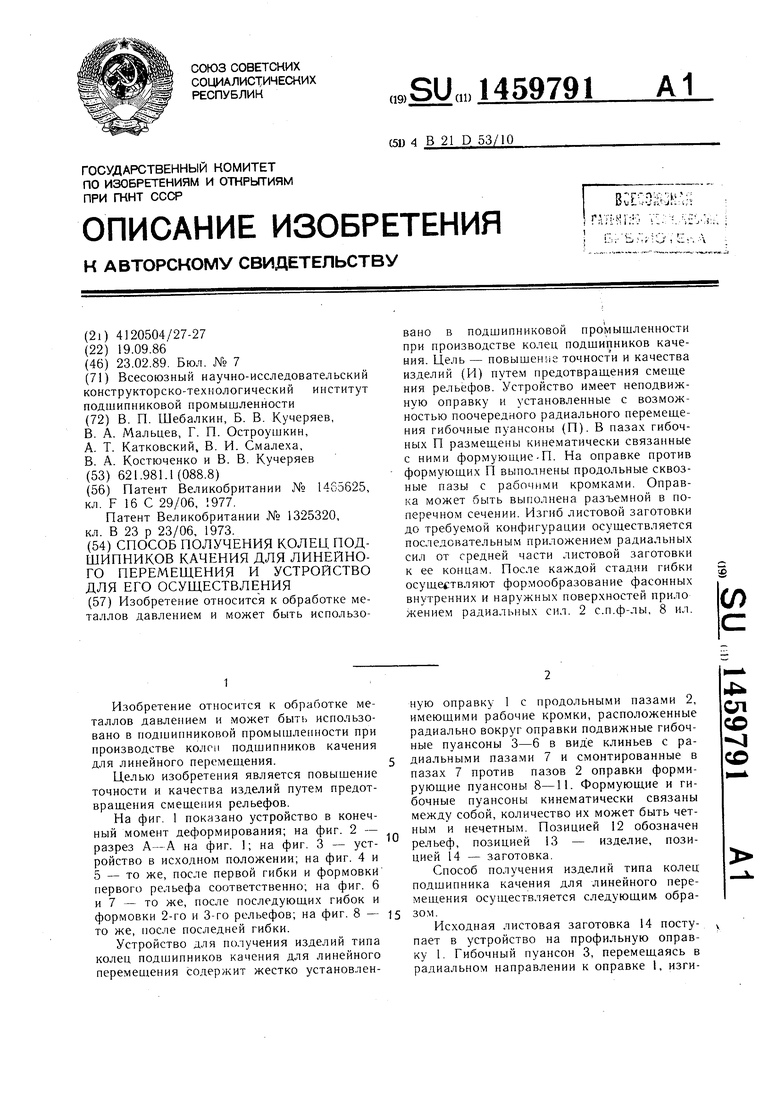

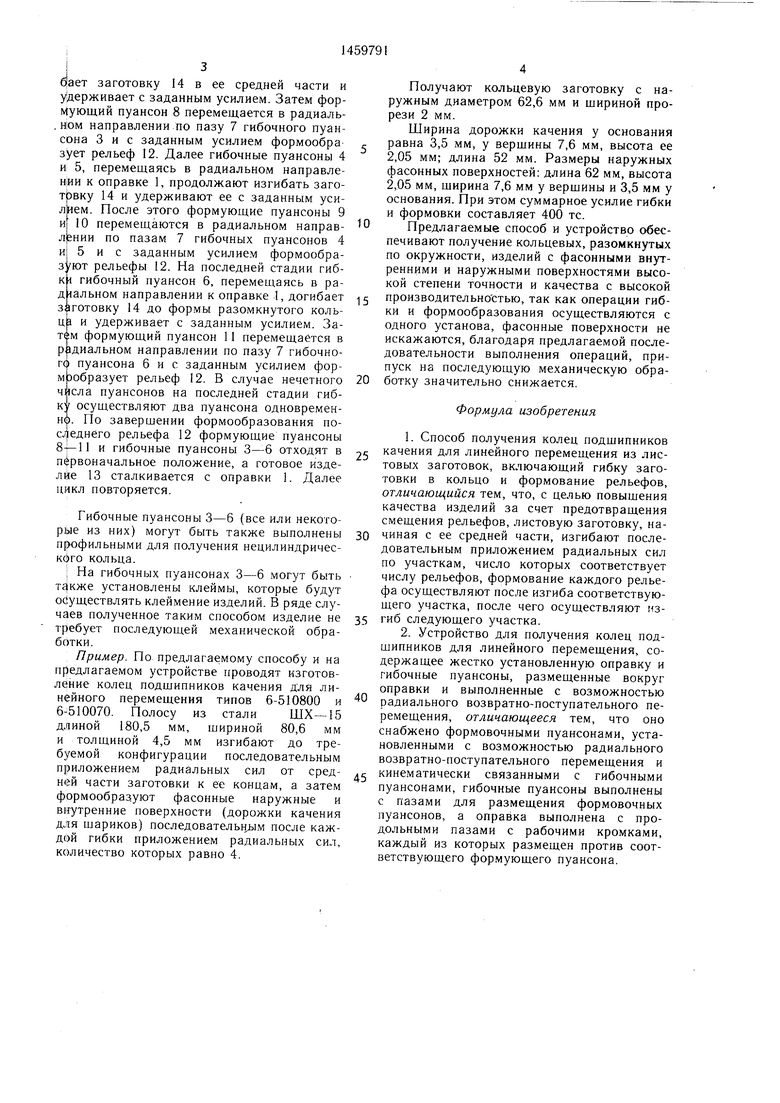

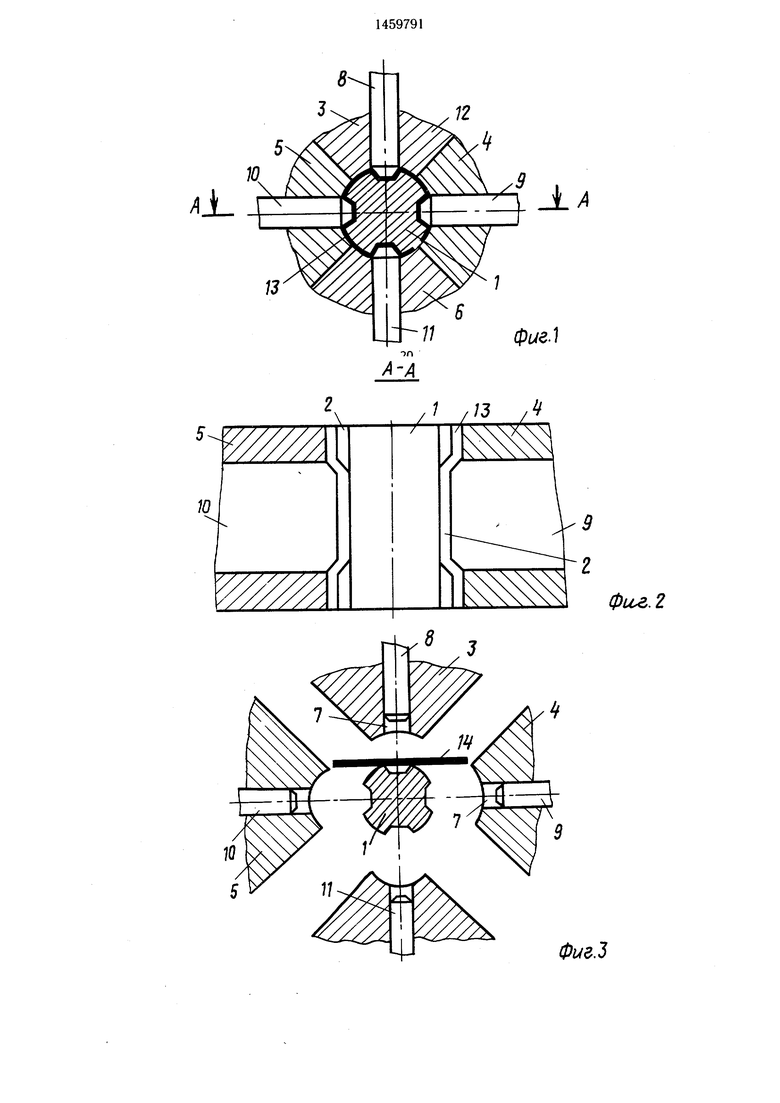

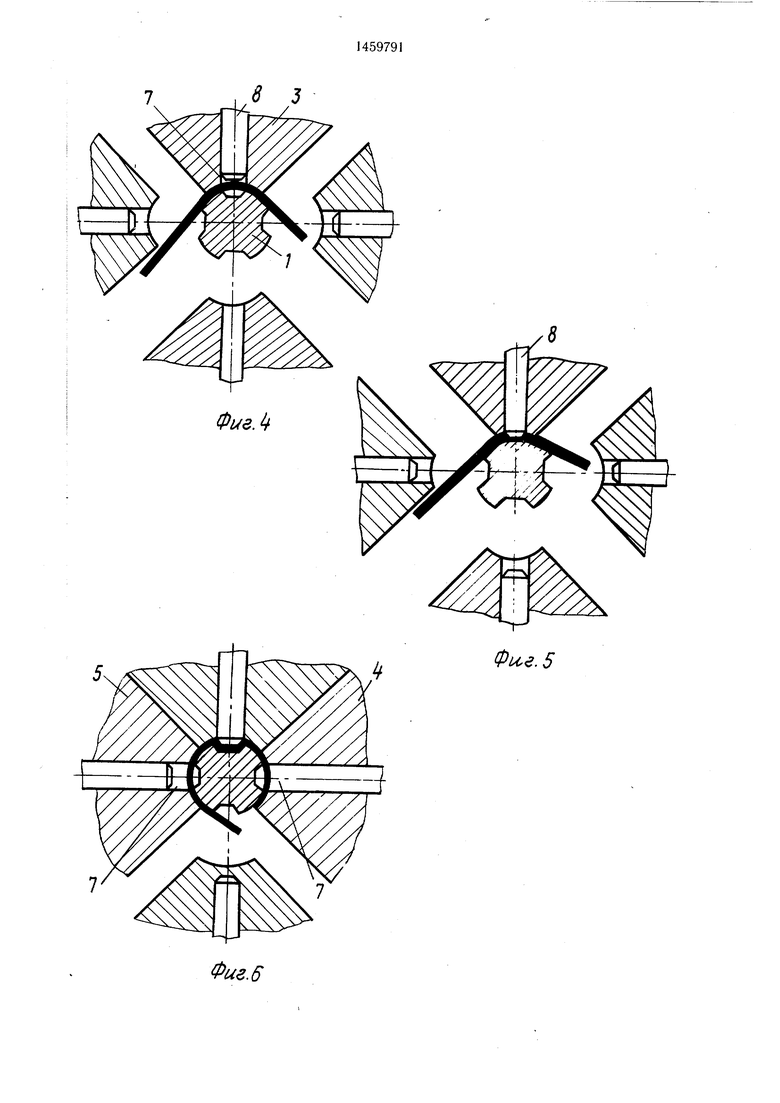

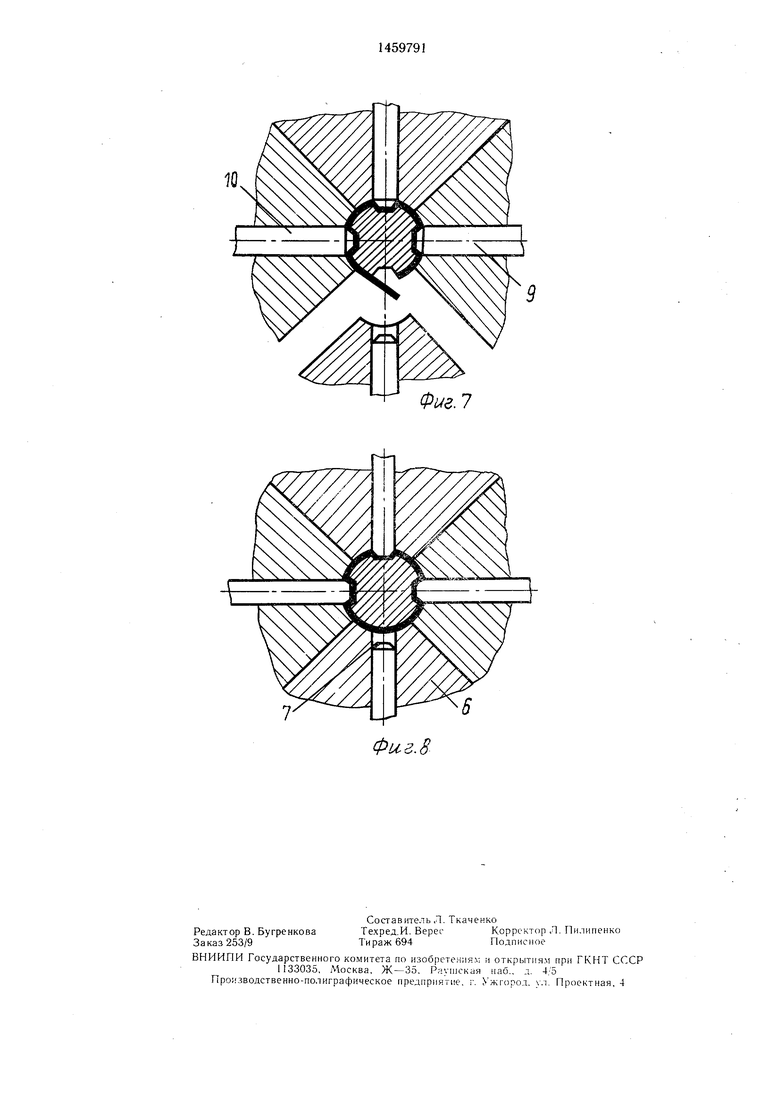

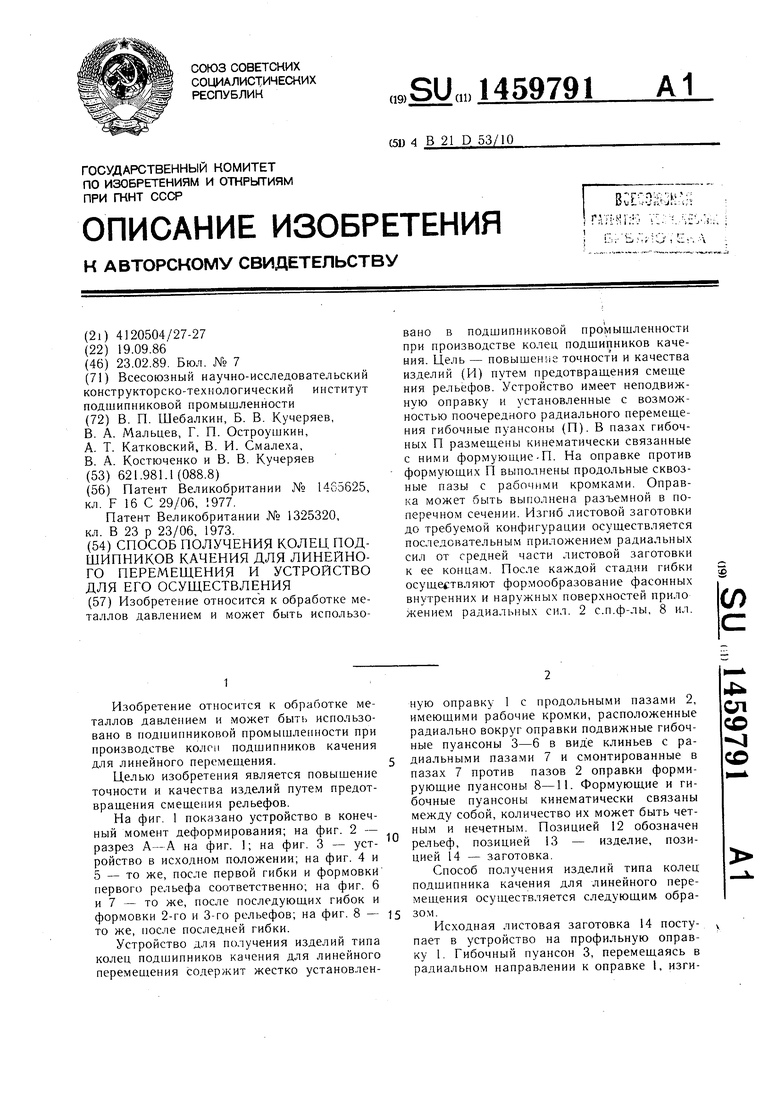

На фиг. 1 показано устройство в конечный момент деформирования; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - устройство в исходном положении; на фиг. 4 и 5 - то же, после первой гибки и формовки первого рельефа соответственно; на фиг. 6 и 7 - то же, после последующих гибок и формовки 2-го и 3-го рельефов; на фиг. 8-15 то же, после последней гибки.

Устройство для получения изделий типа колец подшипников качения для линейного перемещения содержит жестко установленную оправку 1 с продольными пазами 2, имеющими рабочие кромки, расположенные радиально вокруг оправки подвижные гибочные пуансоны 3-6 в виДе клиньев с радиальными пазами 7 и смонтированные в пазах 7 против пазов 2 оправки формирующие пуансоны 8-11. Формующие и гибочные пуансоны кинематически связаны между собой, количество их может быть четным и нечетным. Позицией 12 обозначен рельеф, позицией 13 - изделие, позицией 14 - заготовка.

Способ получения изделий типа колец подшипника ка чения для линейного перемещения осуществляется следующим образом.

Исходная листовая заготовка 14 поступает в устройство на профильную оправку 1. Гибочный пуансон 3, перемещаясь в радиальном направлении к оправке 1, изгисд

со

daer заготовку 14 в ее средней части и удерживает с заданным усилием. Затем формующий пуансон 8 перемещается в радиаль- . направлении по пазу 7 гибочного пуансона 3 и с заданным усилием формообра зует рельеф 12. Далее гибочные пуансоны 4 и 5, перемещаясь в радиальном направлении к оправке 1, продолжают изгибать заго- трвку 14 и удерживают ее с заданным уси- лУем. После этого формующие пуансоны 9 И 10 перемещаются в радиальном направ- по пазам 7 гибочных пуансонов 4 и| 5 и с заданным усилием формообра- з| ют рельефы 12. На последней стадии гиб- кл гибочный пуансон 6, перемещаясь в радиальном направлении к оправке 1,догибает заготовку 14 до формы разомкнутого кольца и удерживает с заданным усилием. Затем формующий пуансон 11 перемещается в радиальном направлении по пазу 7 гибочно- гф пуансона бис заданным усилием фор- мообразует рельеф 12. В случае нечетного числа пуансонов на последней стадии гиб- осуществляют два пуансона одновременно. По завершении формообразования последнего рельефа 12 формующие пуансоны и гибочные пуансоны 3-6 отходят в первоначальное положение, а готовое изделие 13 сталкивается с оправки 1. Далее цикл повторяется.

Гибочные пуансоны 3-6 (все или некоторые из них) могут быть также выполнены п юфильными для получения нецилиндрического кольца.

; На гибочных пуансонах 3-6 могут быть тг|кже установлены клеимы, которые будут осуществлять клеймение изделий. В ряде случаев полученное таким способом изделие не требует последующей механической обработки.

Пример. По предлагаемому способу и на предлагаемом устройстве проводят изготовление колец подшипников качения для линейного перемещения типов 6-510800 и 6-510070. Полосу из стали ШХ-15 длиной 180,5 мм, шириной 80,6 мм и толщиной 4,5 мм изгибают до требуемой конфигурации последовательным приложением радиальных сил от средней части заготовки к ее концам, а затем формообразуют фасонные наружные и внутренние поверхности (дорожки качения для шариков) последовательным после каждой гибки приложением радиальных сил, количество которых равно 4.

Получают кольцевую заготовку с наружным диаметром 62,6 мм и шириной прорези 2 мм.

Ширина дорожки качения у основания

равна 3,5 мм, у верщины 7,6 мм, высота ее 2,05 мм; длина 52 мм. Размеры наружных фасонных поверхностей: длина 62 мм, высота 2,05 мм, щирина 7,6 мм у вершины и 3,5 мм у основания. При этом суммарное усилие гибки и формовки составляет 400 тс.

ОПредлагаемые способ и устройство обеспечивают получение кольцевых, разомкнутых по окружности, изделий с фасонными внутренними и наружными поверхностями высокой степени точности и качества с высокой

5 производительностью, так как операции гибки и формообразования осуществляются с одного установа, фасонные поверхности не искажаются, благодаря предлагаемой последовательности выполнения операций, припуск на последующую механическую обра0 ботку значительно снижается.

Формула изобретения

1. Способ получения колец подшипников

5 качения для линейного перемещения из листовых заготовок, включающий гибку заготовки в кольцо и формование рельефов, отличающийся тем, что, с целью повышения качества изделий за счет предотвращения смещения рельефов, листовую заготовку, на0 чиная с ее средней части, изгибают по сле- довательным приложением радиальных сил по участкам, число которых соответствует числу рельефов, формование каждого рельефа осуществляют после изгиба соответствующего участка, после чего осуществляют из5 гиб следующего участка.

2. Устройство для получения колец подшипников для линейного перемещения, содержащее жестко установленную оправку и гибочные пуансоны, размещенные вокруг оправки и выполненные с возможностью радиального возвратно-поступательного перемещения, отличающееся тем, что оно снабжено формовочными пуансонами, установленными с возможностью радиального возвратно-поступательного перемещения и

5 кинематически связанными с гибочными пуансонами, гибочные пуансоны выполнены с пазами для размещения формовочных пуансонов, а оправка выполнена с продольными пазами с рабочими кромками, каждый из которых размещен против соответствующего формующего пуансона.

JL

12

JLA

11фие.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для изготовления изделий из проволоки | 1981 |

|

SU1042858A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ U-ОБРАЗНОГО ПРОФИЛЯ С РАСПОЛОЖЕННЫМИ ПО ДЛИНЕ ПОЛКАМИ ПОД КРЕПЛЕНИЕ РАЗЛИЧНЫХ УСТРОЙСТВ | 2012 |

|

RU2506135C1 |

| ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1996 |

|

RU2101115C1 |

| Способ изготовления деталей с криволинейным бортом из листовой заготовки и устройство для его осуществления | 1988 |

|

SU1567305A1 |

| Автомат для изготовления пружинных колец | 1982 |

|

SU1063517A1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЭЛАСТИЧНОЙ СРЕДОЙ | 1997 |

|

RU2124411C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ГНУТЫХ ЛИСТОВЫХ ДЕТАЛЕЙ | 2000 |

|

RU2194589C2 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ ДЕТАЛЕЙ ЭЛАСТИЧНОЙ СРЕДОЙ | 1999 |

|

RU2170634C1 |

| Способ формообразования листовых профилей и устройство для его осуществления | 1982 |

|

SU1049138A1 |

| СПОСОБ ГИБКИ ТОНКОСТЕННЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2354478C1 |

Изобретение относится к обработке металлов давлением и может быть использовано в подшипниковой промышленности при производстве колец подшипников качения. Цель - повышение точност и и качества изделий (И) путем предотврашения смеще ния рельефов. Устройство имеет неподвижную оправку и установленные с возможностью поочередного радиального перемеше- ния гибочные пуансоны (П). В пазах гибочных П размещены кинематически связанные с ними формующие-П. На оправке против формующих П выполнены продольные сквозные пазы с рабочими кромками. Оправка может быть выполнена разъемной в поперечном сечении. Изгиб листовой заготовки до требуемой конфигурации осуществляется последовательным приложением радиальных сил от средней части листовой заготовки к ее концам. После каждой стадии гибки осуществляют формообразование фасонных внутренних и наружных поверхностей прило же нием радиальных сил. 2 с.п.ф-лы, 8 ил. С/)

ai-/ / 3 ,t

в

L

фи.2

/

Фиг.З

в J

Фиг. 6

.5

Фиг.

Фиг. 8

| Клапан вибронасоса | 1986 |

|

SU1465625A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Способ разрушающего испытания на сжатие хрупких материалов | 1986 |

|

SU1325320A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-02-23—Публикация

1986-09-19—Подача