Изобретение относится к способам получения ароматических углеводородов, в частности бензола, и может быть использовано в химической промышленности для получения бензола из жидких продуктов пиролиза.

Цель изобретения - упрощение технологии процесса за счет использования в качестве исходного сырья фракции с т.кип. 25-125 С, являющейся отходом производства зтилена пиролизом, использования дешевого азеотро- пообразующего агента при переработке указанной фракции, исключения стадии регенерации азеотропообразующего агента.

Пример 1. Легкую смолу пиролиза (фр. 25-125 С) в количестве 20 л загружают в куб ректификационной колонны периодического действия вместе с азеотропообразующим агентом (водой) в количестве 0,6 л (объемное соотношение 0,03:1,0) и подвергают ректификации при температуре верха 25-75°С, куба 50-95 С, давлении верха колонны 0,11-0,14 ЙПа и флегмовом числе 4.

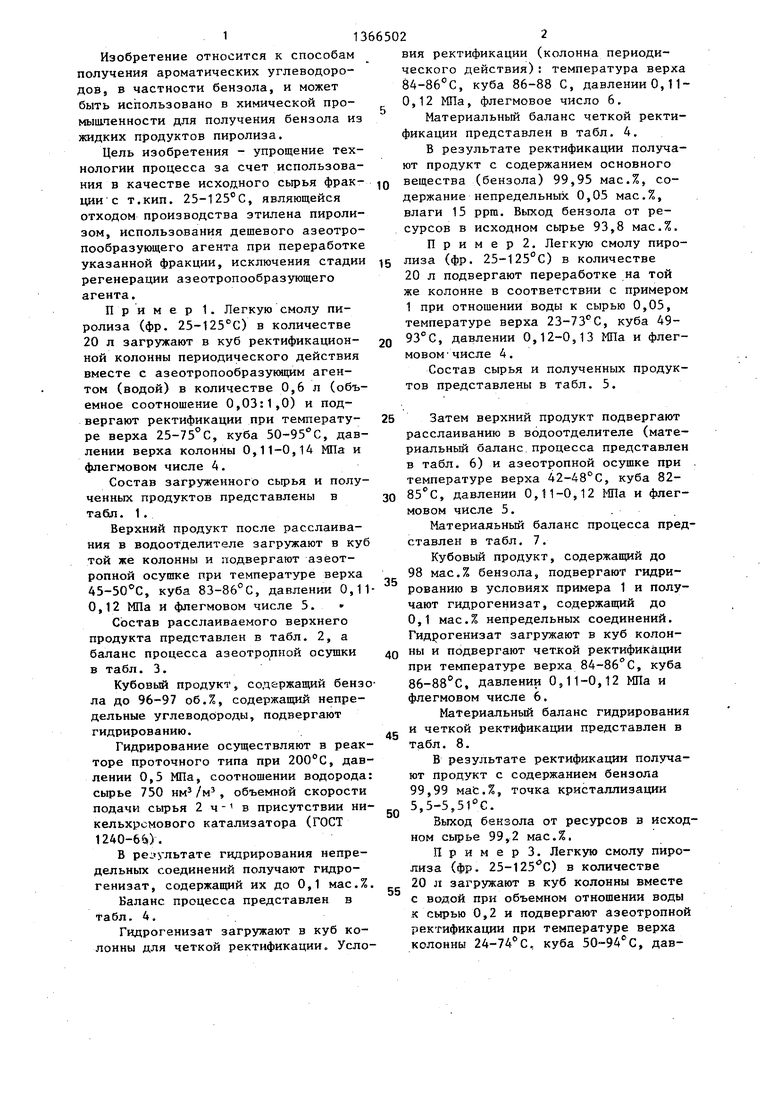

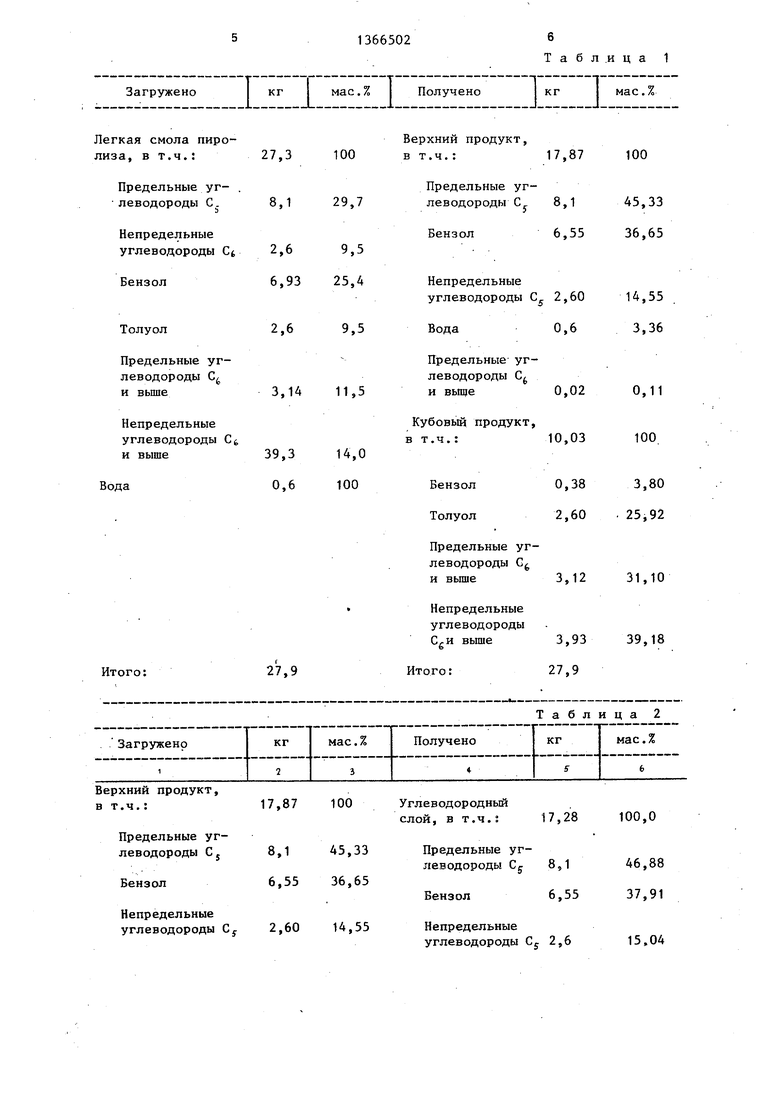

Состав загруженного сьфья и полу- ченньпс продуктов представлены в табл. 1.

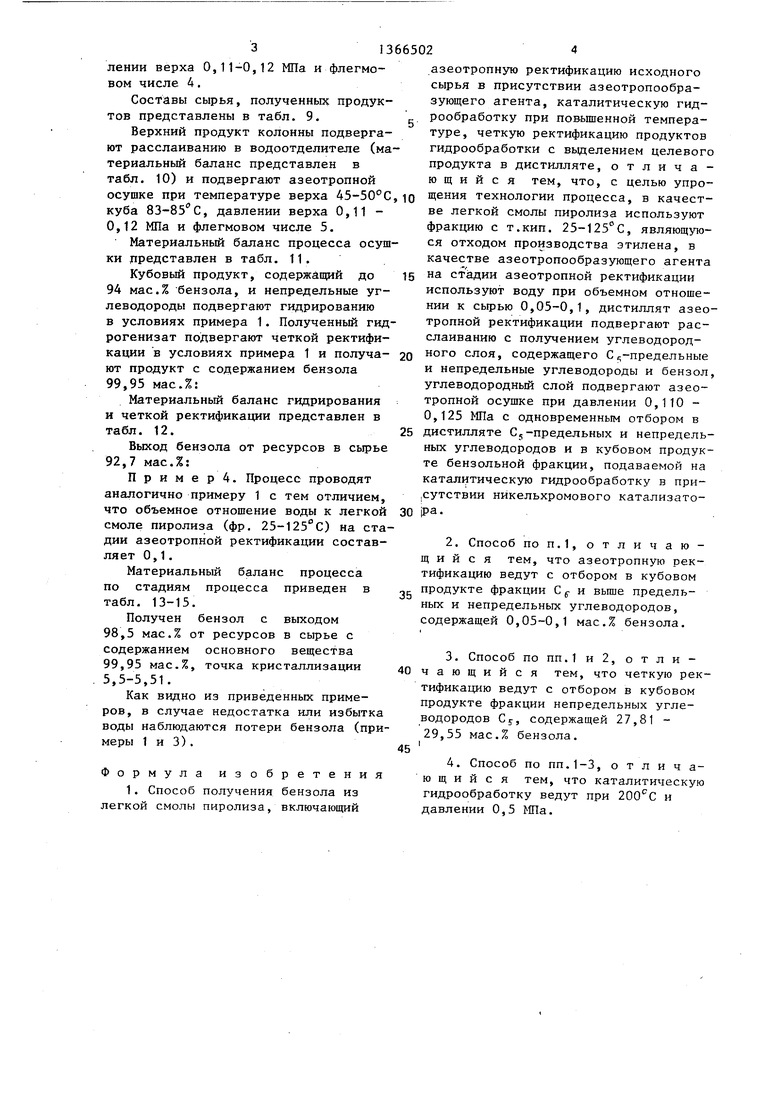

Верхний продукт после расслаивания в водоотделителе загружают в куб той же колонны и подвергают азёот- ропной осушке при температуре верха 45-50°С, куба 83-86°С, давлении 0,11 0,12 МПа и флегмовом числе 5. Состав расслаиваемого верхнего продукта представлен в табл. 2, а баланс процесса азеотро тной осушки в табл. 3.

Кубовый продукт 5 содержащий бензола до 96-97 об.%, содержащий непредельные углеводороды, подвергают гидрированию.

Гидрирование осуществляют в реакторе проточного типа при 200°С, давлении 0,5 МПа, соотношении водорода сырье 750 , объемной скорости подачи сырья 2 ч - в присутствии ни- кельхрсмового катализатора (ГОСТ 1240-6Ь).

В результате гидрирования непредельных соединений получают гидро- генизат, содержащий их до 0,1 мас.%

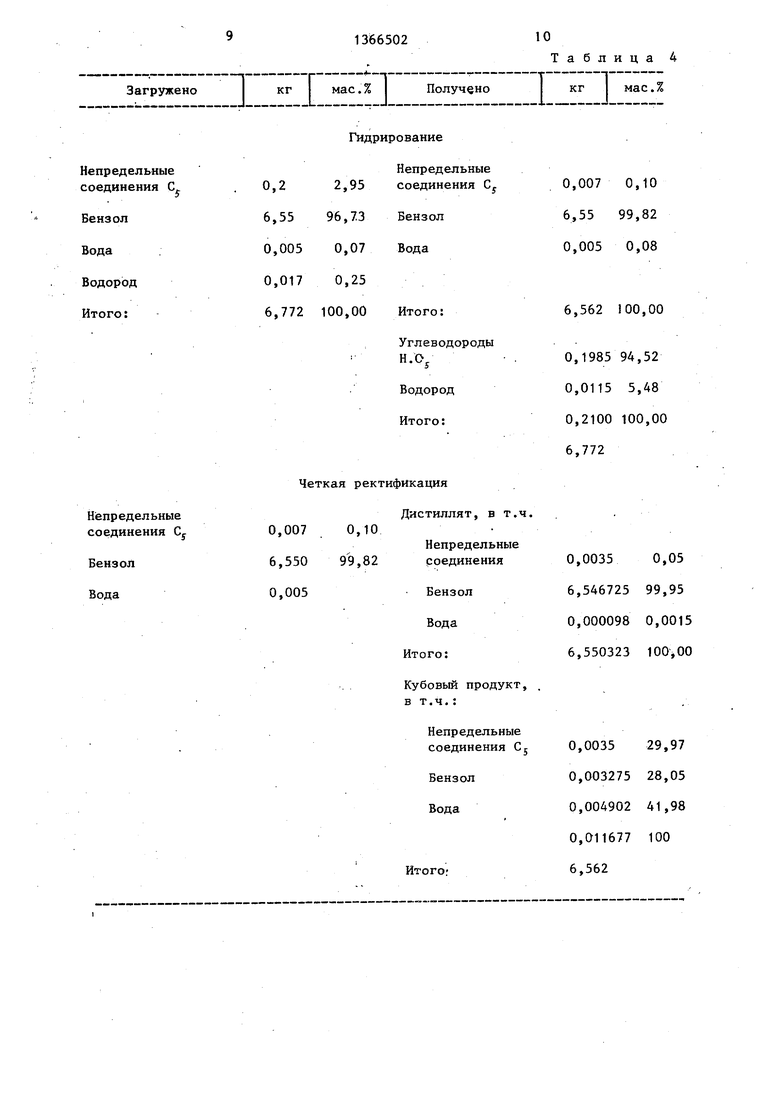

Баланс процесса представлен в Табл. 4.

Гидрогенизат загружают в куб колонны для четкой ректификации. Условия ректификации (колонна периодического действия) : температура верха 84-86°С, куба 86-88 С, давлении 0,11- 0,12 МПа, флегмовое число 6.

Материальный баланс четкой ректификации представлен в табл. 4.

В результате ректификации получают продукт с содержанием основного вещества (бензола) 99,95 мас.%, содержание непредельных 0,05 мас.%, влаги 15 ррт. Выход бензола от ресурсов в исходном сьфье 93,8 мас.%.

П р и м е р 2. Легкую смолу пиро- 5 лиза (фр. 25-125°С) в количестве 20 л подвергают переработке на той же колонне в соответствии с примером 1 при отношении воды к сырью 0,05, температуре верха 23-73 С, куба 49- 0 93°С, давлении 0,12-0,13 МПа и флегмовом числе 4.

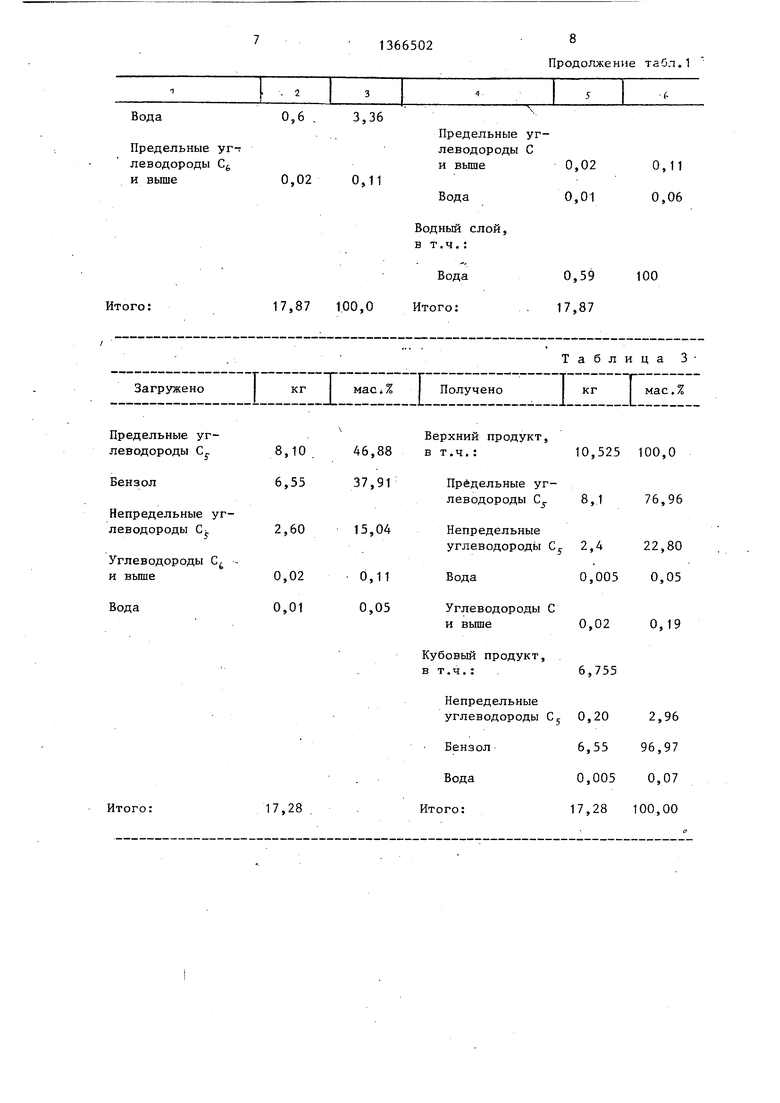

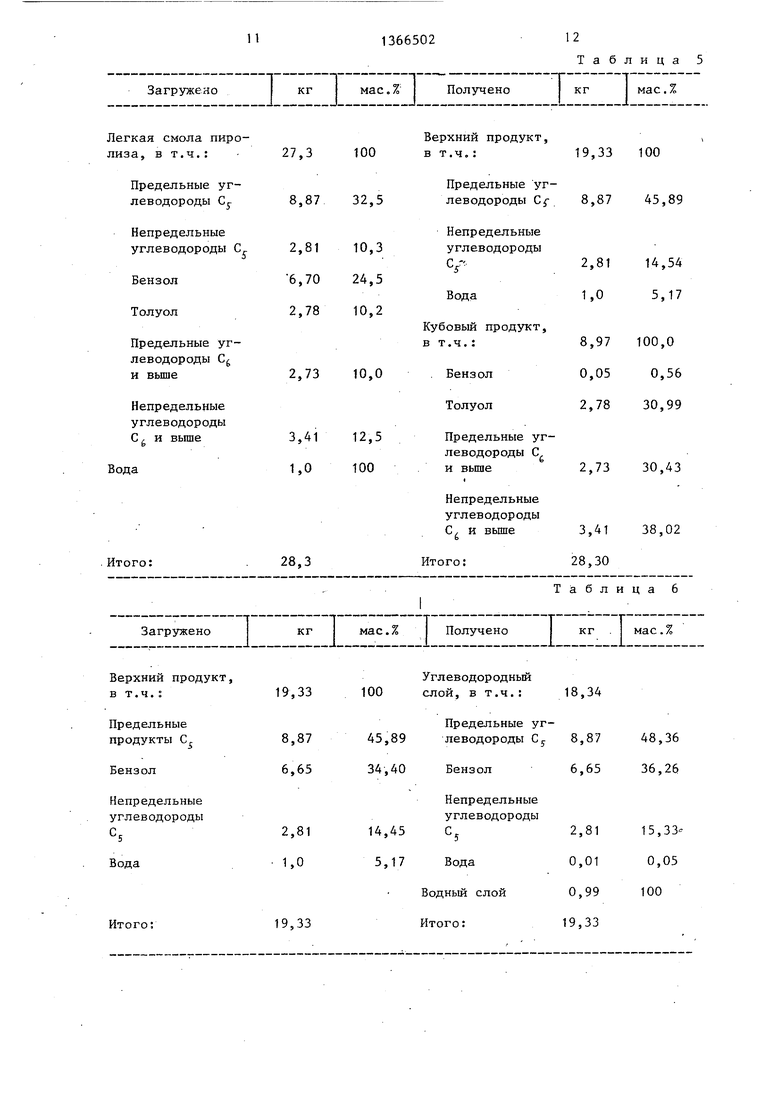

Состав сырья и полученных продуктов представлены в табл. 5.

5 Затем верхний продукт подвергают расслаиванию в водоотделителе (материальный баланс процесса представлен в табл. 6) и азеотропной осушке при . температуре верха 42-48 С, куба 82- 0 , давлении 0,11-0,12 МПа и флегмовом числе 5.

Материальный баланс процесса представлен в табл. 7.

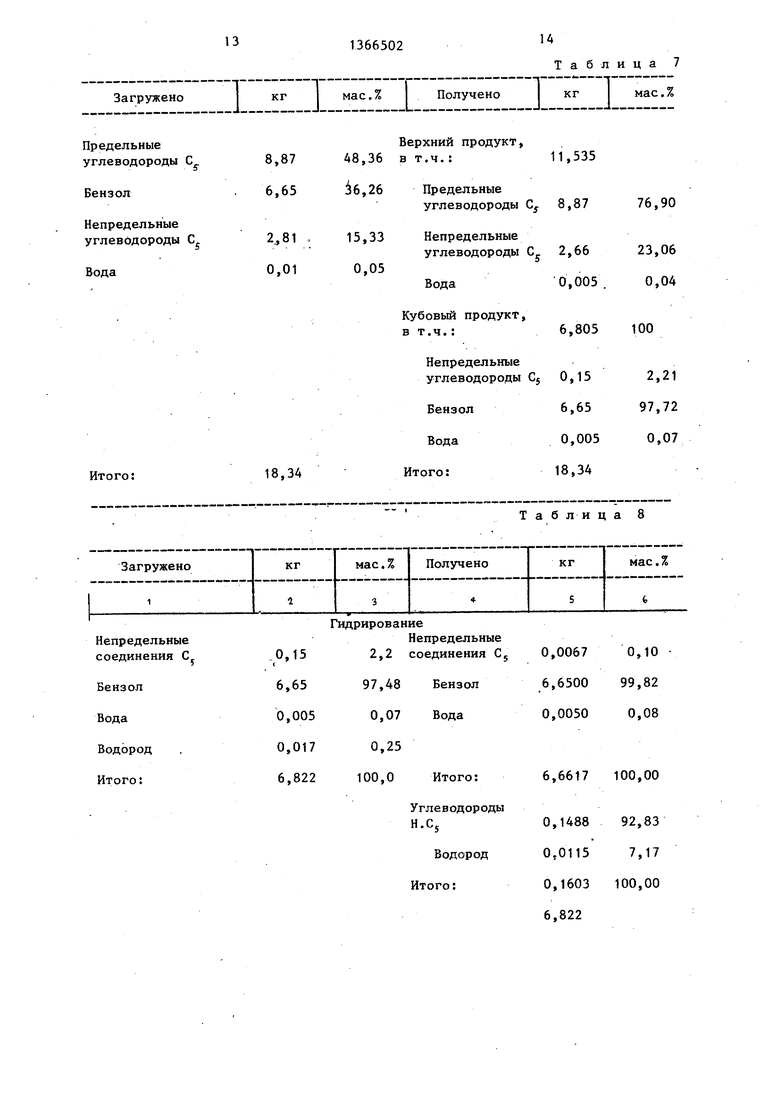

Кубовый продукт, содержащий до 98 мас.% бензола, подвергают гидрированию в условиях примера 1 и получают Гидрогенизат, содержащий до 0,1 мас.% непредельных соединений. Гидрогенизат загружают в куб колон- 0 ны и подвергают четкой ректификации при температуре верха 84-8б С, куба 86-88 С, давлении 0,11-0,12 МПа и флегмовом числе 6.

Материальный баланс гидрирования и четкой ректификации представлен в табл. 8.

В результате ректификации получают продукт с содержанием бензола 99,99 Mafc.%, точка кристаллизации 5,5-5,51 С.

Выход бензола от ресурсов в исходном сьфье 99,2 мас.%.

П р и м е р 3. Легкую смолу пиролиза (фр. 25-125 С) в количестве 20 л загружают в куб колонны вместе с водой при объемном отношении воды к сырью 0,2 и подвергают азеотропной ректификации при температуре верха колонны 24-74 С, куба 50-94 С, дав5

5

0

5

лении верха 0,11-0,12 МПа и флегмо- вом числе 4.

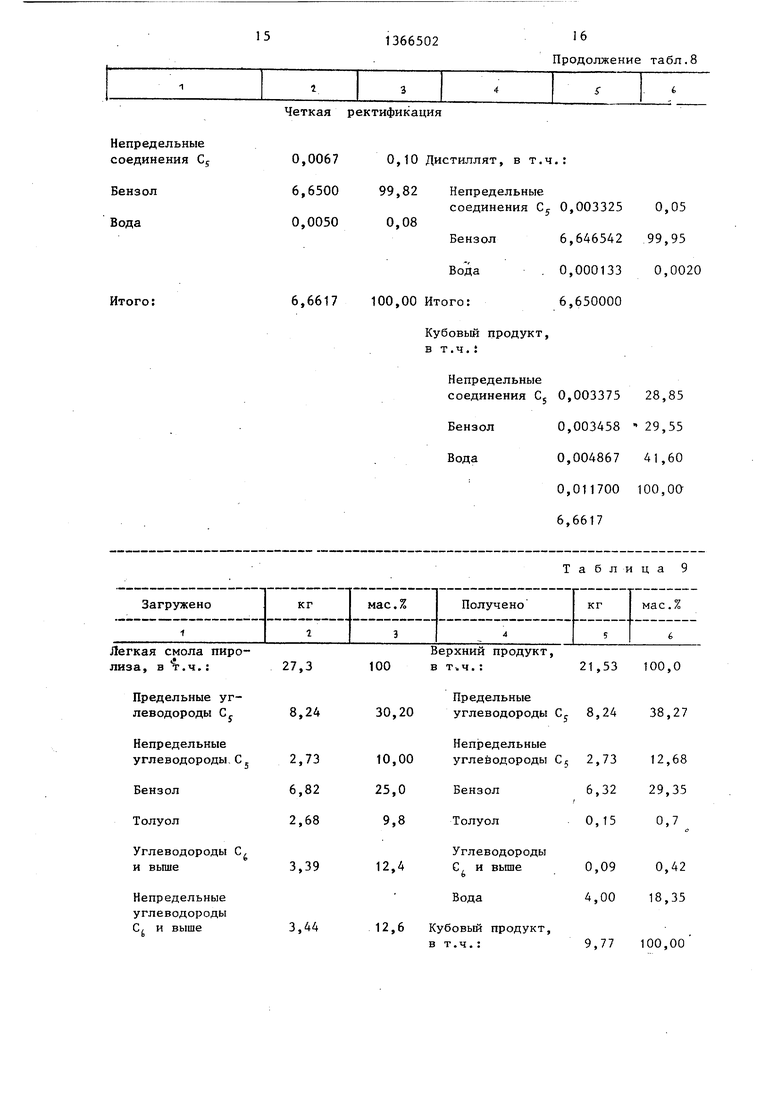

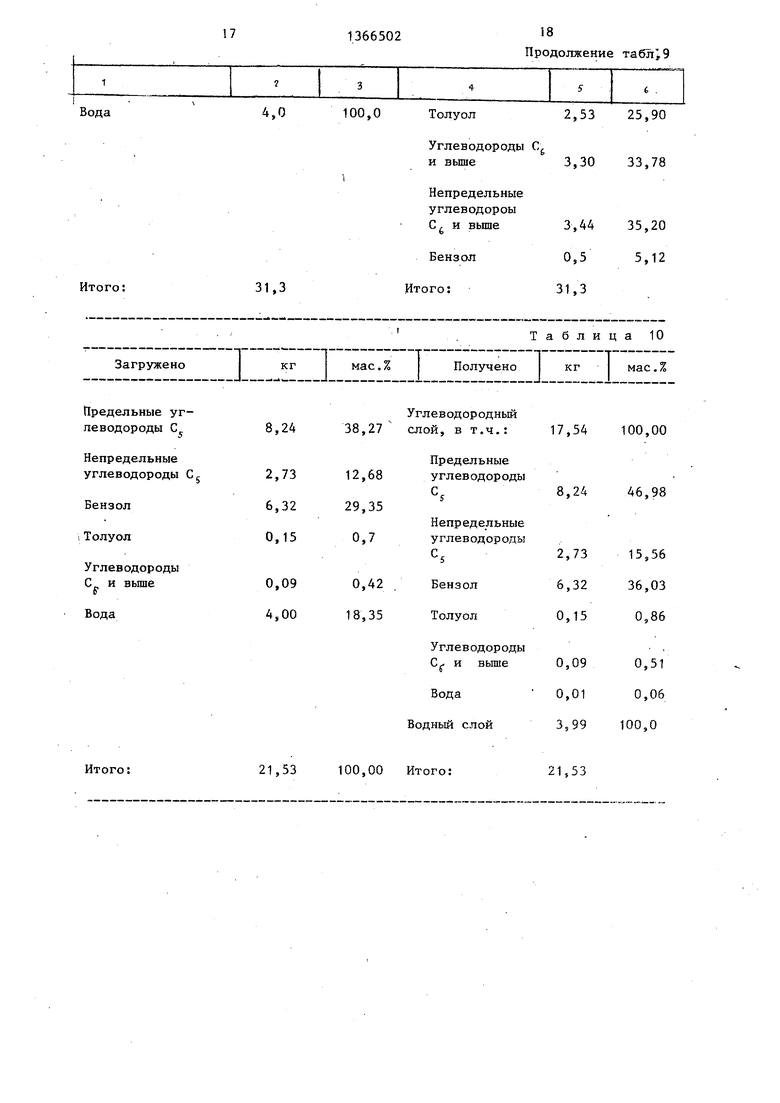

Составы сырья, полученных продуктов представлены в табл. 9.

Верхний продукт колонны подвергают расслаиванию в водоотделителе (материальный баланс представлен в табл. 10) и подвергают азеотропной

азеотропную ректификацию исходного сырья в присутствии азеотропообра- зующего агента, каталитическую гидрообработку при повьшенной температуре, четкую ректификацию продуктов гидрообработки с вьщелением целевого продукта в дистилляте, отличающийся тем, что, с целью упро

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ БЕНЗОЛА ОТ ПРИМЕСЕЙ ПРЕДЕЛЬНЫХ И НЕПРЕДЕЛЬНЫХ УГЛЕВОДОРОДОВ | 1999 |

|

RU2155176C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА | 2005 |

|

RU2291892C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2000 |

|

RU2179983C1 |

| Способ получения ароматических углеводородов | 1980 |

|

SU1161507A1 |

| Способ получения ароматических углеводородов | 1980 |

|

SU1002281A1 |

| Способ очистки парафиновых углеводородов С от сернистых соединений и влаги | 2018 |

|

RU2653358C1 |

| Способ выделения бензола из высокоароматизированного сырья | 1982 |

|

SU1078837A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2002 |

|

RU2238953C2 |

| Способ получения ароматических углеводородов | 1983 |

|

SU1162779A1 |

| СПОСОБ ОЧИСТКИ БЕНЗОЛА | 1999 |

|

RU2164907C1 |

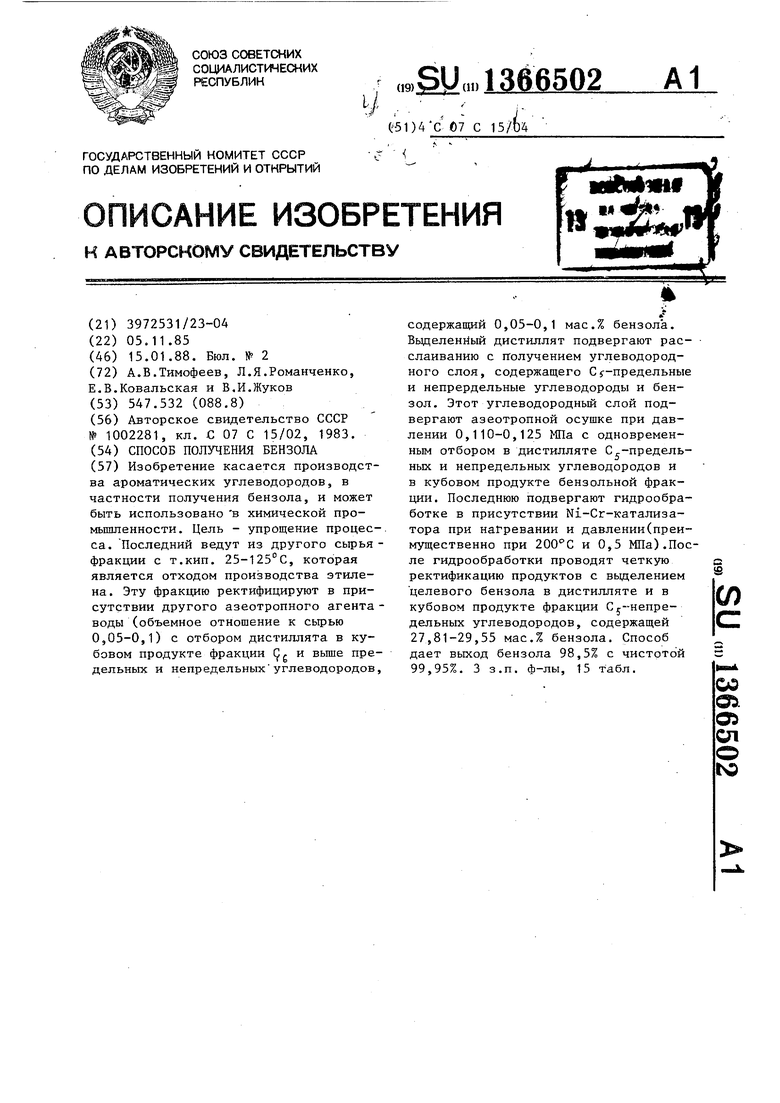

Изобретение касается производства ароматических углеводородов, в частности получения бензола, и может быть использовано в химической про- мьшшенности. Цель - упрощение процес-. са. Последний ведут из другого сырья - фракции с т.кип. 25-125°С, которая является отходом производства этилена. Эту фракцию ректифицируют в присутствии другого азеотропного агента - воды (объемное отношение к сырью 0,05-0,1) с отбором дистиллята в кубовом продукте фракции 9б вьше предельных и непредельных углеводородов. содержащий 0,05-0,1 мас.% бензола. Выделен11ый дистиллят подвергают рас- слаиванию с получением углеводородного слоя, содержащего С$-предельные и непрердельные углеводороды и бензол. Этот углеводородный слой подвергают азеотропной осушке при давлении 0,110-0,125 МПа с одновременным отбором в дистилляте С -предель- ных и непредельных углеводородов и в кубовом продукте бензольной фракции. Последнюю подвергают гидрообработке в присутствии Ni-Cr-катализа- тора при нагревании и давлении(преимущественно при 200 С и 0,5 МПа).После гидрообработки проводят четкую ректификацию продуктов с выделением целевого бензола в дистилляте и в кубовом продукте фракции Cj-непре- дельных углеводородов, содержащей 27,81-29,55 мас.% бензола. Способ дает вьпсод бензола 98,5% с чистотой 99,95%. 3 з.п. ф-лы, 15 табл. (Л со GD. О) ел о N:)

осушке при температуре верха 45-50 С,ю щения технологии процесса, в качест20

куба 83-85 С, давлении верха 0,11 - 0,12 МПа и флегмовом числе 5.

Материальный баланс процесса осушки дредставлен в табл. 11.

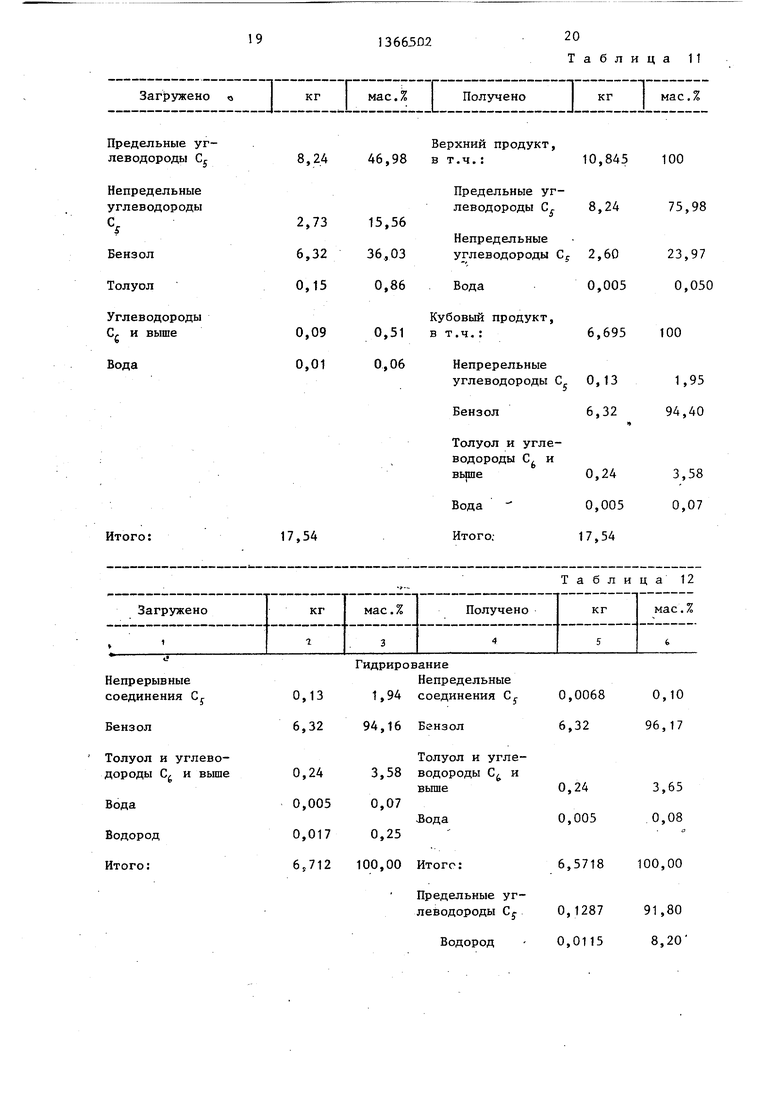

Кубовый продукт, содержащий до 15 94 мас.% бензола, и непредельные углеводороды подвергают гидрированию в условиях примера 1. Полученный гид- рсгенизат подвергают четкой ректификации в условиях примера 1 и получают продукт с содержанием бензола 99,95 мас.%:

Материальный баланс гидрирования и четкой ректификации представлен в табл. 12.

Выход бензола от ресурсов в сырье 92,7 мас.%:

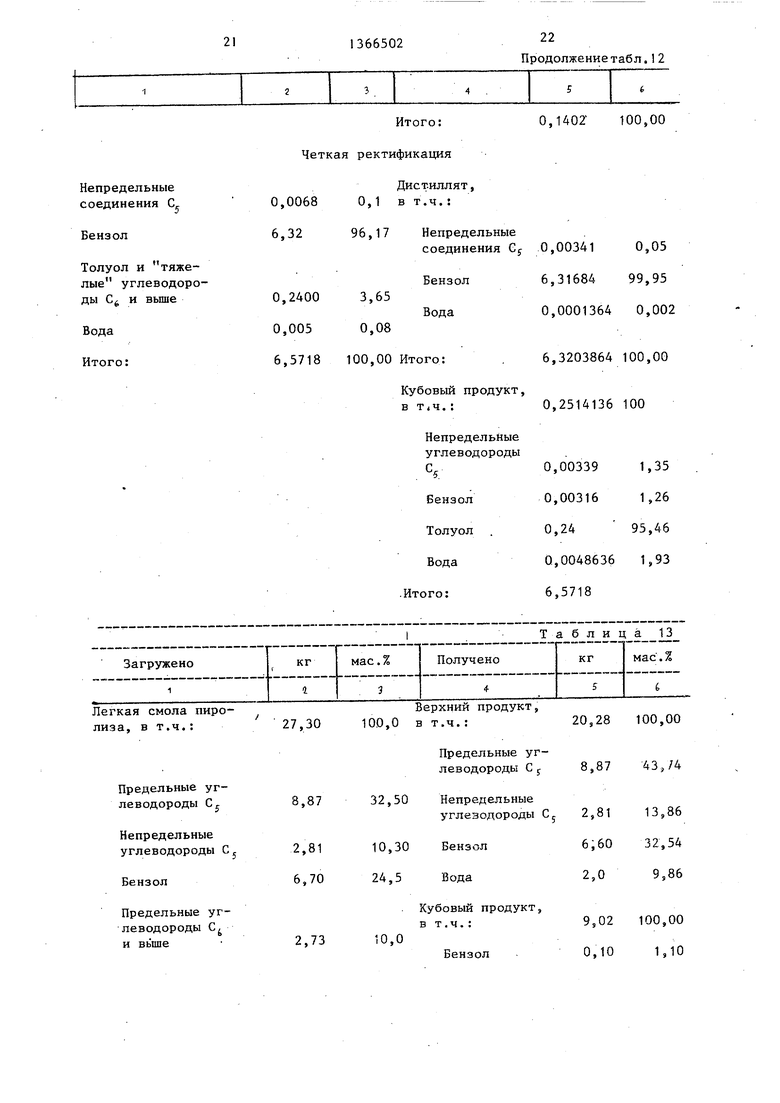

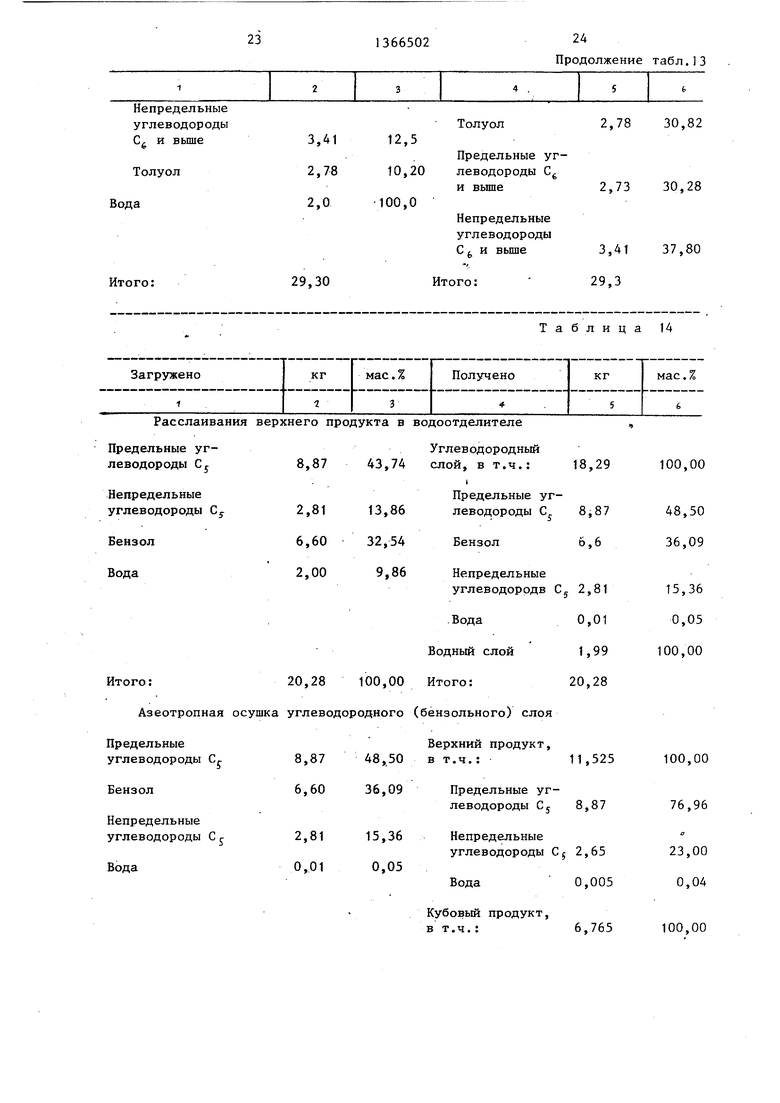

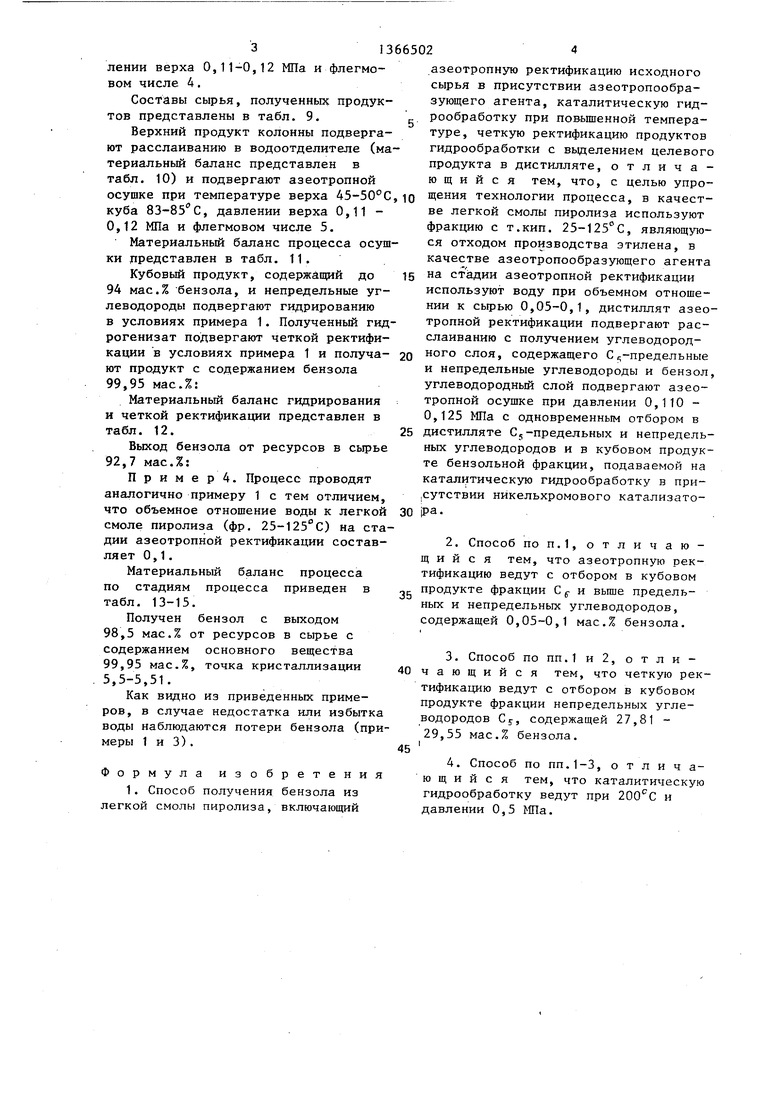

П р и м е р 4. Процесс проводят аналогично примеру 1 с тем отличием, что объемное отношение воды к легкой смоле пиролиза (фр. 25-125°С) на стадии азеотропной ректификации составляет 0,1.

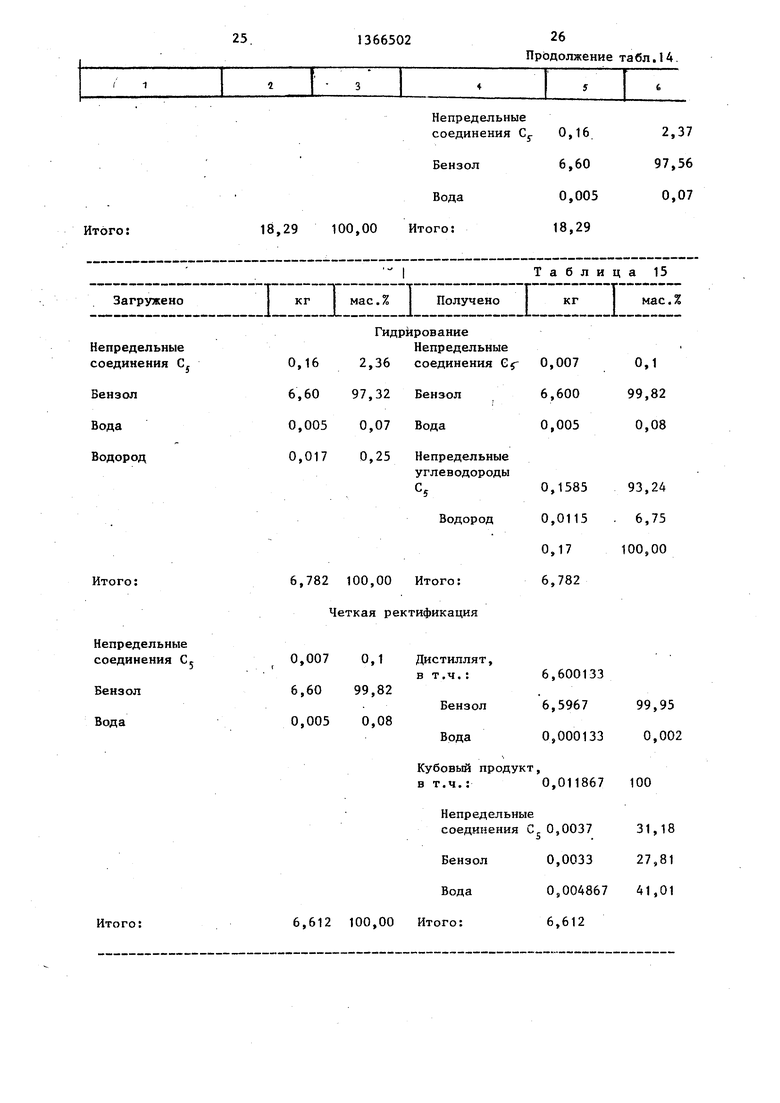

Материальный баланс процесса по стадиям процесса приведен в табл. 13-15.

Получен бензол с выходом 98,5 мас.% от ресурсов в сырье с содержанием основного вещества 99,95 мас.%, точка кристаллизации 5,5-5,51.

Как видно из приведенных примеров, в случае недостатка или избытка воды наблюдаются потери бензола (приве легкой смолы пиролиза используют фракцию с т.кип. 25-125°С, являющуюся отходом производства этилена, в качестве азеотропообразующего агента на стадии азеотропной ректификации используют воду при объемном отношении к сырью 0,05-0,1, дистиллят азеотропной ректификации подвергают расслаиванию с получением углеводородного слоя, содержащего С -предельные и непредельные углеводороды и бензол, углеводородный слой подвергают азеотропной осушке при давлении 0,110 - 0,125 МПа с одновременным отбором в

25 дистилляте GS-предельных и непредельных углеводородов и в кубовом продукте бензольной фракции, подаваемой на каталитическую гидрообработку в при- .сутствии никельхромового катализато30 iPa.

35

40

продукте фракции С g. и выше предельных и непредельных углеводородов, содержащей 0,05-0,1 мас.% бензола.

меры 1 и 3).

Формула изобретения

0

5

ве легкой смолы пиролиза используют фракцию с т.кип. 25-125°С, являющуюся отходом производства этилена, в качестве азеотропообразующего агента на стадии азеотропной ректификации используют воду при объемном отношении к сырью 0,05-0,1, дистиллят азеотропной ректификации подвергают расслаиванию с получением углеводородного слоя, содержащего С -предельные и непредельные углеводороды и бензол, углеводородный слой подвергают азеотропной осушке при давлении 0,110 - 0,125 МПа с одновременным отбором в

5 дистилляте GS-предельных и непредельных углеводородов и в кубовом продукте бензольной фракции, подаваемой на каталитическую гидрообработку в при- .сутствии никельхромового катализато0 iPa.

35

продукте фракции С g. и выше предельных и непредельных углеводородов, содержащей 0,05-0,1 мас.% бензола.

Непредельные углеводороды Cj

2,60 14,55

Табл.ица 1

Непредельные углеводороды Cj 2,6

угCfe

0,6

3,36

0,02 0,11

Итого:

17,87 100,0

кг MaCi% I Получено кг

Табли

Загружено

8,10. 46,88 6,55 37,91

2,60

15,04

0,02 0,11 0,01 0,05

Итого:

17,28

8

Продолжение табл.

3,36

угС0,02 0,11

0,01 0,06

0,59 100

. 17,87

кг

Таблица 3 мас.%

Верхний продукт,

в т.ч.:10,525 100,0

Предельные углеводороды Cj. 8,1

Непредельные углеводороды С 2,4

и выше

Кубовый продукт в т.ч.:

76,96

22,80

Вода0,005 0,05

Углеводороды С

0,02 0,19 6,755

С 0,202,96

6,5596,97

0,0050,07

17,28100,00

Таблица 4

т,

е Cj

0,000098 0,0015 6,550323 100,00

0,003529,97

0,00327528,05

0,00490241,98

0,011677100 6,562

Таблица 5

Таблица 7

15

Четкая ректификация

0,0067 6,6500 0,0050

6,6617

углеводороды С и выше

3,44

1366502

16 Продолжение табл.8

0,10 Дистиллят, в т.ч.:

99,82 Непредельные

соединения Су 0,003325 0,08

Бензол 6,646542

Вода 100,00 Итого:

. 0,000133 0,0020 6,650000

Кубовый продукт,

в т.ч.:

Непредельные

соединения С; 0,003375 28,85

0,003458- 29,55

0,00486741,60

0,011700100,00 6,6617

12,6 Кубовый продукт.

в т.ч.:

9,77 100,00

Вода

4,0

Итого:

31,3

100,0 Толуол 2,53 25,90

Углеводороды С

и вьше 3,30 33,78

Непредельные

углеводороы

С и выше 3,44 35,20

Бензол 0,5 5,12 Итого:31,3

Загружено

кг мас.%

угС

ые ды С

ды

8,24

2,73 6,32 0,15

0,09 4jOO

Углеводородньш 38,27 слой, в т.ч.:

12,68

29,35

0,7

0,42

18,35

Предельные углеводороды

5

Непредельные

углеводороды

Cs Бензол

Толуол

Итого:

21,53

100,00 Итого:

Таблица 10 Полученокгмас.%

Углеводородньш 8,27 слой, в т.ч.:

2,68

9,35

0,7

0,42

8,35

Предельные углеводороды

5

Непредельные

углеводороды

Cs Бензол

Толуол

Углеводороды Сх. и вьше

Вода Водный слой

17,54 8,24

2,73 6,32 0,15

0,09 0,01 3,99

100,00 46,98

15,56

36,03

0,86

0,51 0,06 100,0

21,53

угCj

0,1287 91,80 0,0115 8,20

Итого: Четкая ректификация

еро

0,0068 6,32

0,2400 0,005

Дист.илл 0,1 в т.ч.:

96,17 Непр соед

3,65 0,08

Бенз Вода

6,5718 100,00 Итого:

0,1402 100,00

Дист.иллят, 0,1 в т.ч.:

6,17 Непредельные соединения Gj

3,65 0,08

Бензол Вода

0,00 Итого:

Кубовый продукт, в .:

Непредельные углеводороды

0,003410,05

6,3168499,95

0,00013640,002

6,3203864100,00

0,2514136100

Азеотропная осушка углеводородного

С.

С

8,87 6,60

2,81 0,01

(бензольного) слоя

Верхний продукт, в т.ч.:

11,525

Предельные углеводороды С5 8,87

Непредельные углеводороды Cj 2,65

Вода 0,005

Кубовый продукт,

в т.ч.:6,765

100,00 76,96

о

23,00 0,04

100,00

| Способ получения ароматических углеводородов | 1980 |

|

SU1002281A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1988-01-15—Публикация

1985-11-05—Подача