Изобретение относится к литейному производству, а именно к составам для легирования поверхности чугунных отливок.

Цель изобретения - повьшение термостойкости и износостойкости рабочей поверхности чугунных форм.

Рабочую поверхность чугунных форм легируют при помощи состава, включающего порошкообразный легирующий . наполнитель, связующее и флюс.

Сущность изобретения заключается в дополнительном введении марганца в известный состав легирующего наполнителя, содержащего железо, углерод и

ванадий, при следующем соотношении ингредиентов, мас.%: углерод 0,1-0,5; ванадий ,4-16; марганец 10-26; железо остальное. Введение в состав легирующего наполнителя - мар1:.анца в указанных пределах обеспечивает получение в рабочем слое чугунных форм легированного слоя, с аустенитной матрицей. При комплексном легировании марганцем и ванадием в поверхностном слое формируется структура, состоящая из вкраплений карбидных частиц в металлической матрице. Сочетание высокопластичной в щироком интервале температур металлической основы (аустенитной

СП

ел

матрицы) и армирукяцей ее дисперсных частиц карбидов, отличающихся высоко твердостьюз придает легированному слою высокую термостойкость и износо стойкость.

Состав готовят из 88-93 мас,% порошкообразного легирукяцего наполнителя фракции 0,2-1,5 мм, 3-6 мас,% флюса .в виде смеси оксида бора, буры и хлорида калия в соотношении по массе 4:3:4 и 4-6 мас.% лдадкого стекла.

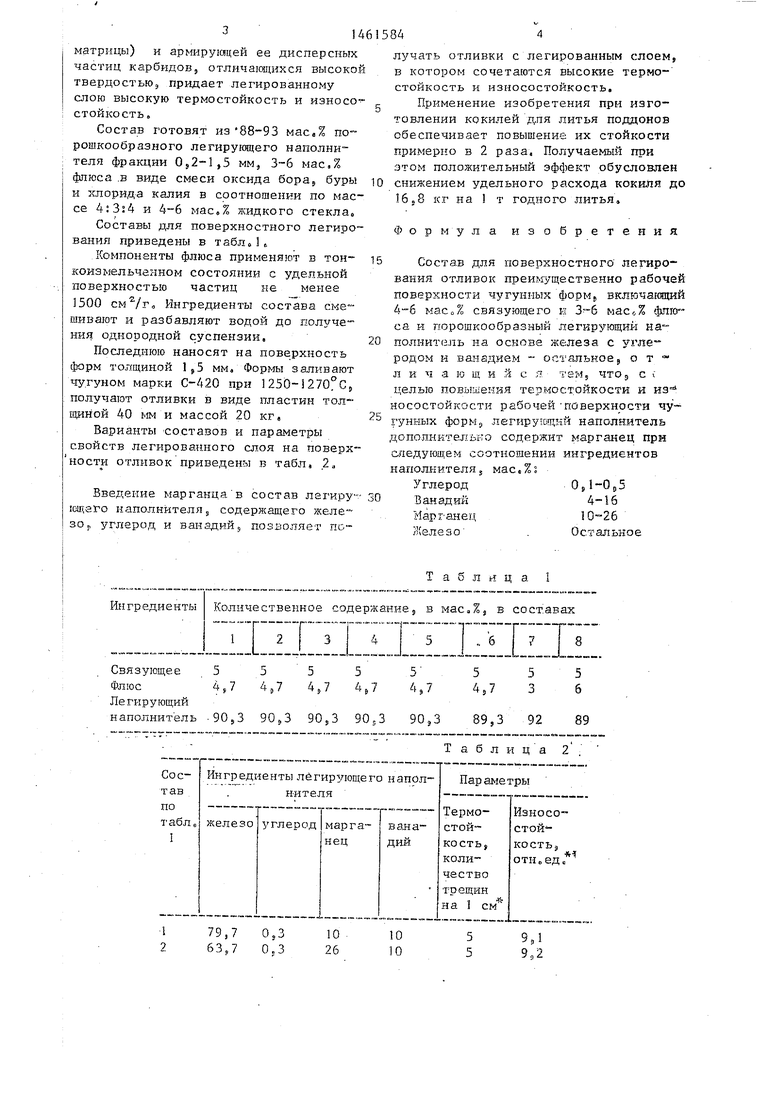

Составы для поверхностного легиро вання приведены в табл..

Компоненты флюса применяют в тон- коизмельченном состоянии с удельной поверхностью частиц не менее 1500 . Ингредиенты состава смешивают и разбавляют водой до получения однородной суспензии,

Последнюю наносят на поверхность форм толщиной мм. Формы заливают ггуГуном марки С-420 при 1250-1270°С, получают отливки в виде пластин толщиной 40 мм и массой 20 кг,

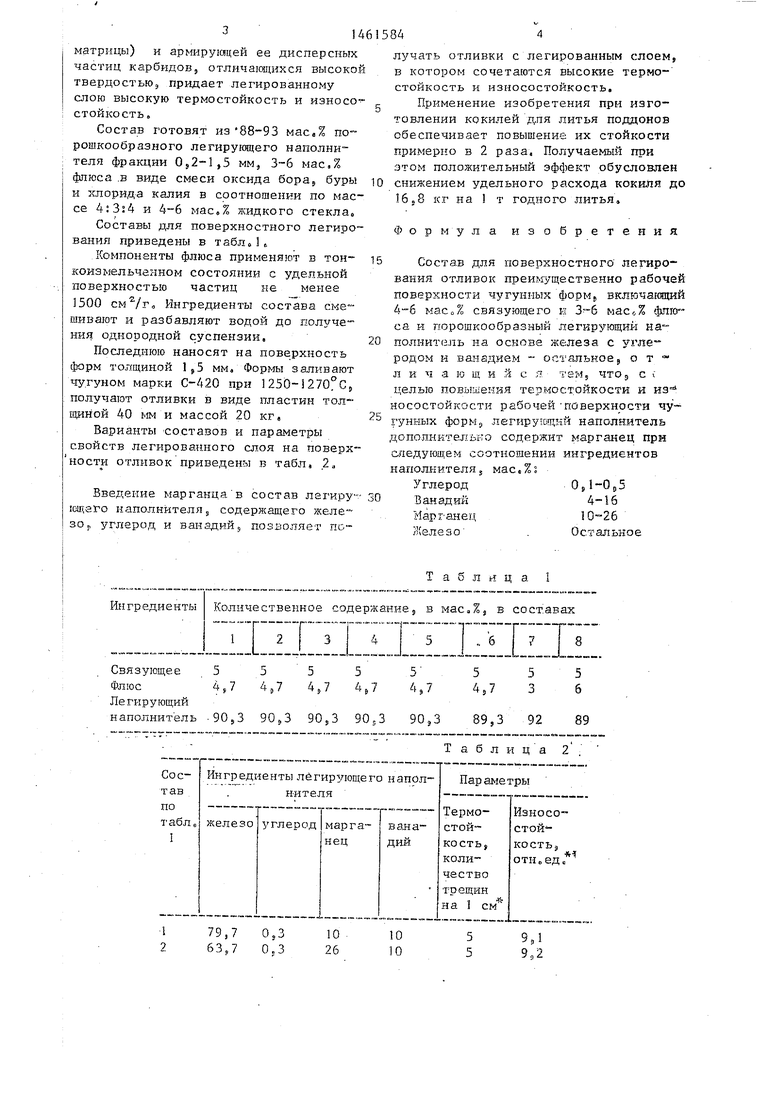

Варианты составов и параметры свойств легированного слоя на поверх- ности отливок приведены в табл, 2,

Введение марганца в состав легиру- о11(аго наполнителя J содержащего желе- зор углерод и ванадий,, позволяет получать отливки с легированным слоем, в котором сочетаются высокие термо- стойкость и износостойкость.

Применение изобретения при изготовлении кокилей для литья поддонов обеспечивает повышение их стойкости примерно в 2 раза. Получаемый при этом положит-ельный эффект обусловлен снижением удельного расхода кокиля д 16j8 кг на 1 т годного литья.

Формула изобретения

Состав для поверхностного легирования отливок преимущественно рабоче поверхности чугунных форм включаклци 4-6 мас„% связующего и 3-6 масД флюса и порошкообразный легирунлций наполнитель на основе железа с угле родом и ванадием - остальное j от л и ч а ю щ и и с я тем, что,, с ; целью повышения термостойкости и из носостойкости рабочей поверхности чугунных форм 5 легиру;ош;ий наполнитель дополнительно содержит марганец при следующем соотношении ингредиентов наполнителяJ мас,%:

Углерод. О,1-0,5

Ванадий4-16

Марганец10-26

Железо.Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1983 |

|

SU1098971A1 |

| Чугун | 1990 |

|

SU1723180A1 |

| Чугун | 1985 |

|

SU1339159A1 |

| ЧУГУН | 2004 |

|

RU2272086C1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Состав для поверхностного легирования отливок | 1990 |

|

SU1731423A1 |

| ЧУГУН ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2194790C1 |

| Чугун | 1982 |

|

SU1090747A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

| Чугун | 1982 |

|

SU1035085A1 |

Изобретение относится к литейному производству, а именно к составам для легирования поверхности чугунных отливок, Цель изобретения - повышение термостойкости и износостойкости рабочей поверхности чугунных форм Состав для поверхностного легирования отливок включает порошкообразный легирующий наполнитель, связующее и флюс. Поставленная цель достигается дополнительным введением марганца в состав легирующего наполнителя, содержащего железо, углерод и ванадий при следующем соотношении ингредиентов, мас.%: углерод 0,1 - 0,5; ванадий 4-16; марганец 10 - 26; железо остальное. Это обеспечивает комплексное легирование поверхностного слоя отливок ванадием и марганцем и получение в нем структуры, состоящей из высокопластичной аустенитной металлической основы с вкраплениями твер- ;дых карбидных частиц.Такая структура придает легированному слою высокую термостойкость и износостойкость.Применение состава позволяет повысить эксплуатационную стойкость чугунных форм - кокилей. 2 табл. о S (/ С

Ингредиенты

Количественное содержание, в маса%, в составах

nZIIIZELlEIIII

Легирующий

наполнитель .90,3 90,3 90,3 90,3 90,3 89,3 92

Таблиц

89

Таблица 2

После 300 циклов испытания в режиме: нагрев торцовой легированной поверхности в расплаве свинца до 840-850° С, затем охлаждение водой до 90-100 с противоположной нелегированной торцовой поверхности цилиндрического образца 0 40-20 мм Коэффициент относительной износостойкости по сравнению со сталью Ст.2

Продолжение табл.2

| Покрытие литейных форм и стержней для поверхностного легирования отливок | 1980 |

|

SU939155A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР № 1403464, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-02-28—Публикация

1987-01-26—Подача