Изобретение относится к обработке металлов давлением, а именно к изготовлению деталей, плакированных труднодеформируемыми сталями, и может быть использовано в инструмен- тально-штамповом производстве,например для изготовления пресс-форм.

Целью изобретения является повышение качества полученных деталей и упрощения процесса.

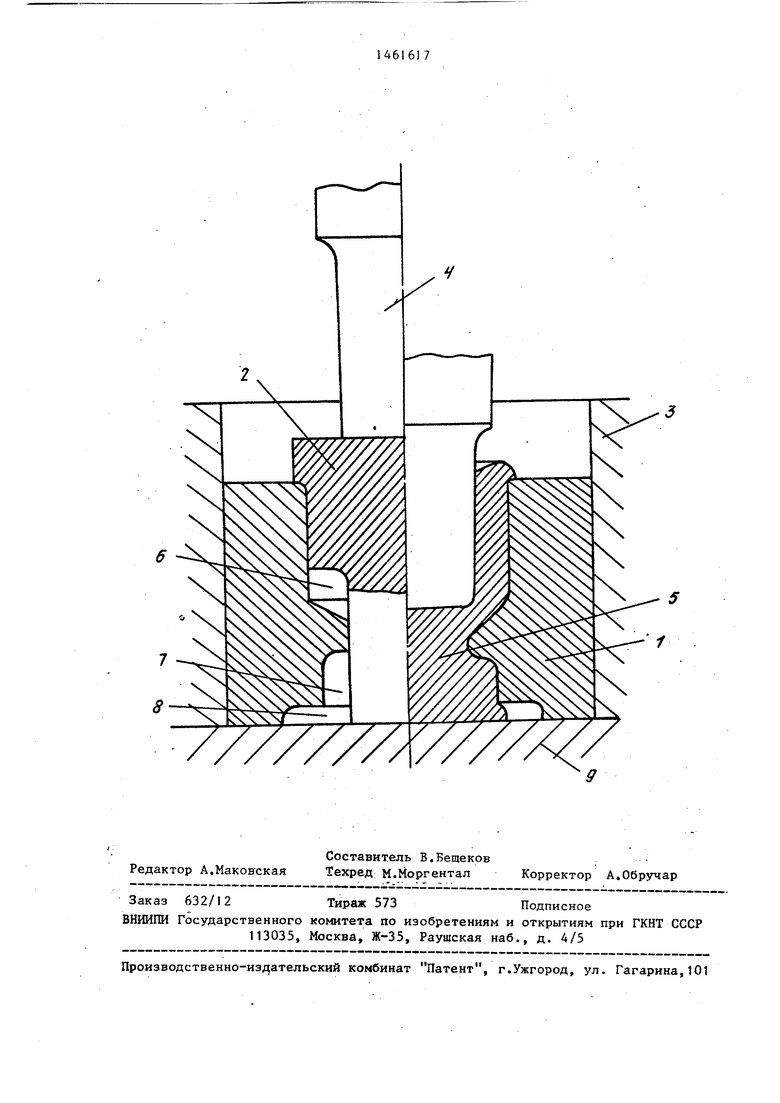

Изобретение поясняется чертежом.

Способ осуществляют следующим образом.

Составную заготовку, состоящую из основы 1 (сталь 40х или У8А), закаленной на твердость 46-50HRC, и запрессованной в ее отверстие плакирующей вставки 2 (сталь 40x13), отожженной на твердость 160-170НВ,

нагревают в печи до температуры 700 - , устанавливают в рабочее отверстие обоймы 3 и производят объемную штамповку полости посредством пуансона 4, закрепленного к исполнительному органу щтампово-прессового оборудования, при этом в процессе вдавливания пуансона в рабочий торец плакирующей вставки происходит од- - повременно редуцирование ее верхней ступени фланца в отверстие основы и осадка стержнеобразного хвостовика 5 с постепенным заполнением свободных пространств 6 и 7 между основой и плакирующей вставкой 2.

Общий г-объем пространства 6 и 7 должен быть в пределах 0,8 - 0,9 от объема вьщавливаемой полости.

4

О5

О)

314

В конечной стадии объемной штамповки матрица плакирующей вставки 2 имеет возможность затекать в нижнее простра нство 8 основы 1 , которое сое- тавляет примерно 0,1 от объема выдавливаемой полости, что позволяет снизить требования к точности изготовления плакирующей вставки по длине -и компенсирует колебания меха- нических характеристик обрабатьгоае- мых материалов, .

Предварительная закалка основы позволяет увеличить градиент твердости , компонентов биметаллической заго- товки. Так, например, при температуре 70СК°С сталь 40x13 имеет твердость НВ 80, а закаленная сталь У8А при : этой температуре имеет структуру с пластинчатым цементитом (сорбит за- калки) с более высокой твердостью, чем сорбит, полученный в результате |аустенизации. Это способствует более |локальному .деформированию плакируто- |щего материала в процессе штамповки за счет увеличения градиента механических свойств слоев в процессе, деформирования.

Способ опробован на примере изготовления формообразующей матрицы пресс-формы для литья изделий из цин- кового сплава. Заготовка по вццавли- ванию диаметром 150 мм и высотой 75 мм состояла из основы (сталь 40х) и плакирующей вставки (сталь 45хЗВЗМ), при этом объем плакируй- щей в ставки составил 15% от общего объема заготовки. Плакирующая рстав- ка была вьтолнена высотой 75 мм, с диаметром фланца 50 мм и высотой ; 30 мм, диаметр, хвостовика 24 мм Составная заготовка подвергалась нагреву до с вьщержкой 1 - 1,5 ч

Выдавливание формообразующей полости с описанным диаметром 35 мм и глубиной 42 мм производилось в полугорячем режиме, ( -- ) на колен но-кривошипном прессе К-834Р в специальном пдрет-штампе. Полученная деталь имела неразрушимое соедине- . ние слоев с качественно вьтолненной формообразующей полостью,

Фо.рмула изобретения

Способ получения формообразующих, инструментов,.преимущественно из закаливаемых сталей, заключающийся в образовании составной заготовки в виде основы с отверстием и плакирующей вставки размещенной в отверстии основы с образованием с.вободных зон, нагреве составной заготовки, последующем ее пластическом деформирова- 1|ии и формировании полости, отличающийся тем, что, с целью повышения качества получаемых деталей и упрощения процесса, основу выполняют со ступенчатым сквозным отверстием и закаливают на бейнит,лла- кнрующую вставку изготавливают в виде- стержня с двухступенчатым фланцем и отжигают на зернистый перлит,верхнюю ступень фланца вставки вьпголня- ют диаметром, ббльшим диаметра отверстия основы,, со стороны прило«- жеиия деформирующего усилия, нижнюю ступень фланца вставки изготавливают диаметром, равным диаметру упомянутого отверстия основы, а стержень вставки вьтолняют диаметром, равным диаметрх. меньшей ступени отверстия О.СНОВЫ, вставку в основе размещают с образованием двух свободных зон между основой и стержнем вставки.

.

Изобретение относится к обработке металлов давлением, в частности к способу,получения биметаллического инструмента, и м.б, использовано в инструментально-штамповом производстве, например для изготовления пресс-форм. Цель изобретения - повышение качества получаемых деталей и упрощение процесса. Плакирующую вставку изготавливают в виде стержня с двухступенчатым фланцем и размещают в ступенчатом сквозном отверстии основы. При этом верхнюю ступень фланца стержня выполняют диаметром, большим диаметра отверстия основы, со стороны приложения деформирующего усилия. Нижнюю ступень фланца выполняют диаметром, равным диаметру упомянутого отверстия основы. Основу закаливают на бейнит, а вставку отжигают на зернистый перлит. (Л

Авторы

Даты

1989-02-28—Публикация

1986-07-09—Подача