Композиция для получения теплоизоляционных скорлуп на основе смеси фенолформальдегидных и карбамидофурановый смол и отходов переработки аккумуляторов, а именно мелкодисперсной свинецсодержащей пыли относится к области производства строительных материалов и теплотехники.

Изобретение относится к приоритетному направлению, развития науки, технологий и техники в Российской Федерации (утверждены Указом Президента Российской Федерации от 7 июля 2011 г. №899 в редакции Указа Президента Российской Федерации от 16.12.2015 г. №623) «Энергоэффективность, энергосбережение, ядерная энергетика», а так же к приоритетному направлению развития науки, технологий и техники в Российской Федерации «Рациональное природопользование» и «Технологии мониторинга и прогнозирования состояния окружающей среды, предотвращения и ликвидации ее загрязнения», поскольку позволяет создать композицию для производства нового теплоизоляционного материала с применением отходов промышленности и утилизировать значительные объемы крупнотоннажных отходов.

Изобретение может быть использовано для эффективной теплоизоляции магистральных и локальных теплотрасс и иных энергонеэффективных конструкций.

Известна композиция для получения теплоизоляционных материалов и изделий [Патент №2641933 РФ, МПК C09K 5/00, C08L 61/10, C08L 61/00, C08K 7/22, С04В 35/532, С04В 28/34, С04В 26/12, С04В 22/16, С04В 18/10, опубликован 23.01.2018. Композиция для получения теплоизоляционных изделий]. Композиция включает связующее и легкий заполнитель и дополнительно содержит карбамидофурановую смолу марки ФК и катализатор отверждения марки ОК в количестве 10% от массы смолы. При этом в качестве связующего выбрано алюмохромфосфатное связующее, а в качестве легкого заполнителя выбраны полые алюмосиликатаые микросферы с размером частиц от 150 до 280 мкм при следующем соотношении компонентов, мас. %: алюмохромфосфатное связующее 25-34, полые алюмосиликатные микросферы 55-69,5, катализатор отверждения марки ОК 0,5-1, карбамилофурановая смола марки ФК 5-10.

Общими признаками является использование полимерного связующего, а именно, карбамидофунаровой смолы, а так же введение в композицию мелкодисперсного отхода для улучшения эксплуатационных характеристик. Недостатком данной композиции является высокая теплопроводность материалов и изделий и относительно низкие показатели прочности на сжатие.

Известна композиция для получения пенопластов [Патент №2123018 РФ, МПК C08L 61/12, C08K 13/02, C08J 9/06, C08K 13/02, C08K 3:08, C08K 3:24, C08K 5:06, C08K 5:5353, опубликован 10.12.1998. Композиция для получения пенопластов]. Признаками известной композиции, совпадающими с существенными признаками предлагаемой композиции для получения теплоизоляционного материала, являются: наличие в составе композиции фенольного связующего, поверхностно-активного вещества, алюминиевой пудры и вспенивающе-отверждающего агента.

Недостатками аналога являются усадка материала 0,8-1,5%, повышенная сорбционная влажность 17%, что скажется на эксплуатационных характеристиках изделий. Кроме того индукционный период при получении материала достигает 220 секунд, что значительным образом повлияет на производительность получения композита.

Известна композиция для изготовления теплоизоляционного материала [Патент №2576640 РФ, C08L 61/10, C08J 9/00, C08K 3/04, G12B 17/02, опубликован 10.03.2016. Композиция для получения радиозащитного фенолформальдегидного пенопласта], включающий фенолформальдегидную смолу ФРВ-1А, кислотный катализатор ВАГ-3 в количестве 40-80 мас. ч. на 100 мас. ч. и углеродсодержащий радиопоглощающий наполнитель в количестве 30-70 мас. ч. на 100 мас. ч. смолы. Результатом является получение огнестойкого и легкого радиозащитного материала.

Признаками известной композиции, совпадающими с существенными признаками предлагаемой композиции, являются применение кислотного отвердителя и снижение возможности возгорания теплоизоляционного материала. Недостатками аналога являются высокая коррозионная активность готовых изделий, низкие механические характеристики.

Наиболее близкой по своему составу, технической сути и достигаемому результату, принятой за прототип является композиция для получения пенопластов [Патент №1775417 СССР, C08J 09/06, C08L 61/10, C08K 13/02, C08K 13/02, C08K 3:08, C08K 3:20, C08K 5:06, C08K 5:21, опубликован 15.11.1992]. Полимерная композиция для пенопласта] на основе фенольного связующего, поверхностно-активного вещества, алюминиевой пудры, вспенивающе-отверждающего агента ВАГ-3 и наполнителя - золы определенного состава, вводимого для улучшения водопоглощения, горючести.

Признаками известной композиции по прототипу, совпадающими с существенными признаками предлагаемой композиции являются использование фенолформальдегидной смолы, поверхностно-активного вещества, вененивающе-отверждающего агента ВАГ-3 и использование мелкодисперсных отходов.

Недостатками прототипа являются применение фенольного связующего с высоким содержанием свободного фенола и формальдегида, а так же использование зольного отхода со стадии мокрого улавливания, что требует дополнительных технологических стадий для подготовки золы и больших энергозатрат, значительно повышая себестоимость изделий. Введение золы с данным химическим элементным составом в композицию не обеспечивают высоких рабочих температур.

Задачей предлагаемого патента является разработка композиции для создания теплоизоляционного изделия, а именно теплоизоляционных скорлуп для теплоизоляции трубопроводов, с применением современного полимерного связующего с пониженным содержанием вредных и загрязняющих веществ на основе реакционно-способных олигомеров отечественного производства и дешевого доступного минерального отхода - свинецсодержащей пыли в качестве наполнителя, не требующего предварительной сушки. Предлагаемая композиция обладает лучшими в сравнении с рассмотренными аналогами технико-эксплуатационными характеристиками, такими как теплопроводность и повышенная удельная прочность, водопоглощение и огнезащитные свойства. Наполнитель (мелкодисперсный отход переработки аккумуляторов) улучшает механические характеристики получаемых изделий. Кроме того, введение отходов переработки аккумуляторов снижает удельные затраты на получение конечного изделия.

Сопоставительный анализ с прототипом показал, что заявляемая композиция для получения теплоизоляционного материала отличается от известной композиции наличием фенольного связующего, а так же химическим составом используемого наполнителя, формой, размером его частиц, и применением специальных химических добавок для улучшения эксплуатационных характеристик.

Технический результат заключается в обеспечении повышенных технико-эксплуатационных показателей конечного продукта, а именно более высокий предел прочности при изгибе по сравнению с рассмотренными аналогами, в повышении на сжатие при 10% деформации при использовании золы уноса с большей влажностью - до 1% и в достижении более высокой огнестойкости за счет обеспечения механизма формирования структуры конечного продукта, при котором полимерное связующее обволакивает частицы и тем самым достигается адгезия между компонентами смеси. Наряду с этим, технический результат заключается в использовании (утилизации) пыли от переработки свинцовых аккумуляторов.

Отходы переработки аккумуляторов - пыль свинецсодержащая является отходом производства, который в настоящее время не используется или используется в незначительном объеме.

Используемая в качестве наполнителя пыль переработки аккумуляторов должна удовлетворять следующим требованиям:

- насыпная плотность 1590-1507 кг/м3;

- влажность - не более 2,3%;

- удельная поверхность ≥1637 см2/г.;

- класс опасности для окружающей природной среды - V (безопасные);

- класс радиационной безопасности согласно санитарным правилам СП 2.6.1.798-99, ГОСТ 30108-94 и НРБ-99 - I (Аэфф<=370 Бк/кг);

- отношение массовой доли частиц фракции к среднему значению размера частиц данной фракции (W/X*10-6)-0,184-0,101 м-1;

- среднемассовый диаметр (Dw*10-6)-5,43-9,91 м

- химический состав (содержание элементов в расчете на оксиды, %):

- Na2O - 11,07-3,57;

- MgO - 0,4-0,12;

- Al3O3 - 1,93-1,21;

- SiO2 - 9,33-5,86;

- Р2O5 - 0,21-0,13;

- K2O - 0,19-0,04;

- СаО - 0,99-0,52;

- TiO2 - 0,45-0,09;

- MnO - 0,3-0,18;

- ZnO - 15,98-13,26;

- Fe2O3 (общ) - 22,15-18,53;

- S (общ) - 11,22-7,23;

- Pb - 35,07-24,03.

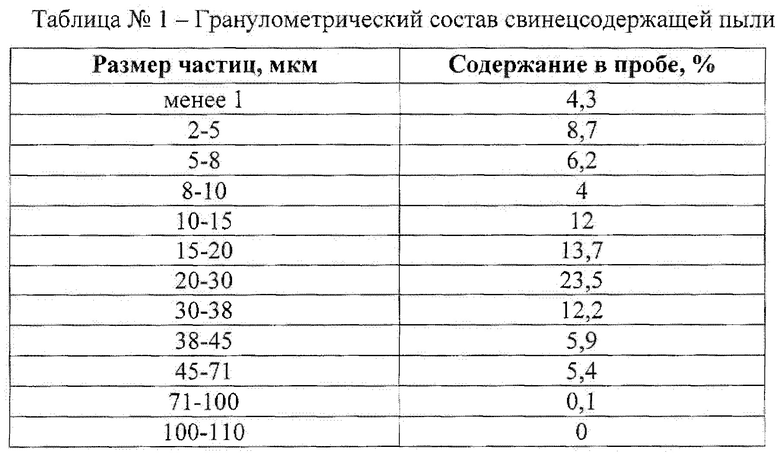

Гранулометрический состав пыли, используемой в предлагаемой композиции, представлен в таблице 1 в соответствии с ГОСТ-8735.

По данным анализа фазового состава образца пыли, проведенного на минералогическом анализаторе QEMSCAN в образце были определены следующие соединения: кварц (SiO2), франклинит (ZnFe2O4) и хиолит (Na5Al3F14), цинкит ZnO.

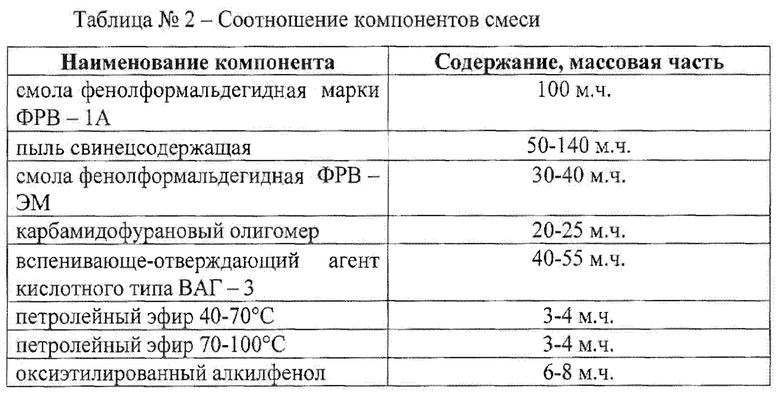

Технический результат достигается тем, что композиция для получения теплоизоляционных пенопластов состоящая из смолы фенолформальдегидной марки ФРВ - 1А, пыли свинецсодержащей, смолы фенолформальдегидной ФРВ - ЭМ, карбамидофуранового олигомера, вспенивающе-отверждающего агента кислотного типа ВАГ - 3, петролейного эфира с температурой кипения 40-70°С, петролейного эфира с температурой кипения 70-100°С, оксиэтилированного алкилфенола, согласно изобретению, в качестве основного связующего вещества используют смолы фенолформальдегидные марки ФРВ - 1А, которая представляет собой гомогенную смесь нейтрализованного водного раствора первичных продуктов конденсации фенола и формальдегида в щелочной среде с поверхностно-активным веществом и алюминиевой пудрой, в качестве дисперсного минерального наполнителя используют отходы для улучшения эксплуатационных характеристик, используют смолу фенолформальдегидную марки ФРВ-ЭМ с пониженным содержанием свободного фенола, в качестве катализатора в композиции используют продукт ВАГ-3, который представляет собой водный раствор продукта конденсации фенолсульфокислоты, карбамида и формальдегида в смеси с ортофосфорной кислотой, в качестве газообразователя используют петролейный эфир на базе бензиновых фракций 40-70°С и 70-100°С и поверхностно-активное вещество оксиэтилированный алкилфенол (ОП-10) при следующем соотношении ингредиентов (масс, ч., таблица 2):

Поставленная задача решается тем, что в качестве основного связующего вещества используют фенолформальдегидную вспенивающуюся смолу марки ФРВ-1А (ТУ 2257-013-78710702-2007), которая представляет собой гомогенную смесь нейтрализованного водного раствора первичных продуктов конденсации фенола и формальдегида в щелочной среде с поверхностно-активным веществом и алюминиевой пудрой. В качестве дисперсного минерального наполнителя используют отходы переработки свинцовых аккумуляторов, которые могут быть использованы без измельчения, с заявленным химических составом, с удельной поверхностью 1670 см2/г. Использование свинецсодержащей пыли улучшает физико-механические характеристики (предел прочности при изгибе, прочность на сжатие при 10% деформации, прочность при растяжении, кислотное число, линейную температуру усадки при 110°С в течении 20 час, %) теплоизоляционного материала. В качестве второстепенного связующего при создании композиции для улучшения эксплуатационных характеристик используют вспенивающуюся смолу фенолформальдегидную марки ФРВ-ЭМ, которая снижает вязкость смеси, что позволит обеспечить более лучшее смешение компонентов. Данная марка смолы обладает пониженным содержанием фенола и формальдегида. Карбамидофурановый олигомер - связующее, которое получают двухстадийной конденсацией карбамида, формальдегида и фурфурилового спирта. Может служить для улучшения структуры пенопласта, а также для снижения вязкости композиции. В качестве катализатора в композиции используют продукт ВАГ-3 (ТУ 6-55-1116-88), который представляет собой водный раствор продукта конденсации фенодсульфокислоты, карбамида и формальдегида в смеси с ортофосфорной кислотой и применяется в качестве вспенивающего и отверждающего агента. ВАГ-3 не взрывоопасен и трудновоспламеняем в открытом состоянии. В качестве газообразователя при создании композиции используют петролейный эфир на базе бензиновых фракций 40-70°С и 70-100°С, который используется для увеличения кратности вспенивая композиции. Поверхностно-активное вещество оксиэтилированный алкилфенол (ГОСТ 8433-81) облегчает диспергирование плохо совмещающихся или существенно различающихся по вязкости компонентов, способствуют диспергированию пузырьков воздуха в системе, которые в дальнейшем играют роль центров образования газовой фазы, служит стабилизатором образующейся жидкой пены. Кроме того, оксиэтилированный алкилфенол повышают гомогенность и стабильность системы.

Совместное использование продуктов композиции, а именно фенолформальдегидной смолы модифицированной ФРВ-ЭМ, карбамидофуранового олигомера и оксиэтилированный алкилфенол в представленном объеме, в значительной степени снижает вязкость исходной смеси, что способствуют тщательному перемешиванию композиции, активному взаимодействию пыли с полимерным связующим и улучшению как физико-механических, так и теплотехнических характеристик получаемого изделия.

Кроме того, технико-экономический эффект заключается:

- в утилизации минеральных отходов (свинецсодержащей пыли) и снижении площадей размещения техногенных образований в виде отвалов и полигонов для хранения отходов; дополнительный эколого-экономический эффект может быть достигнут за счет снижения экологических платежей;

- во введении на рынок новой продукции - теплоизоляционных изделий, обладающей улучшенными по сравнению с прототипом свойствами и способную заменить повсеместно применяемую горючую теплоизоляцию из пенопласта, а также значительное количество аналогов теплоизоляционного материала, которые в настоящее время ввозится из-за рубежа; данная продукция сможет замещать импортную на российском рынке;

Сопоставительный анализ с прототипом показал, что заявляемая композиция для получения теплоизоляционного материала отличается от известной композиции наличием дополнительного связующего - карбамидофуранового олигомера, введение которого служит для улучшения структуры пенопласта, а также для снижения вязкости композиции, а так же введением в состав композиции свинцовой пыли, образующейся при переработке аккумуляторов, что доказывает «новизну» заявляемой композиции.

Широко известно использование свинцовой пыли в металлургическом производстве для доизвлечения из нее металла. Однако из уровня техники не известно использование свинцовой пыли для получения резольных наполненных пенопластов с целью изготовления теплоизоляционных материалов и тем более не известно влияние свинцовой пыли на повышение эксплуатационных (прочностных) характеристик теплоизоляционных материалов.

Таким образом, заявляемая композиция обладает новой совокупностью признаков, которая обеспечивает новый механизм смешения благодаря повышенной текучести полимерных смол, в большей степени обвалакивающих частицы свинцовой пыли, и в результате отверждения которой образуются глобулы, придающие конечному материалу повышенные прочностные свойства. Следовательно, заявляемое техническое решение соответствует условию патентоспособности «изобретательский уровень».

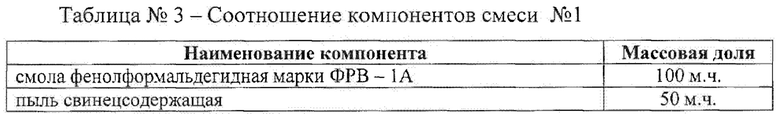

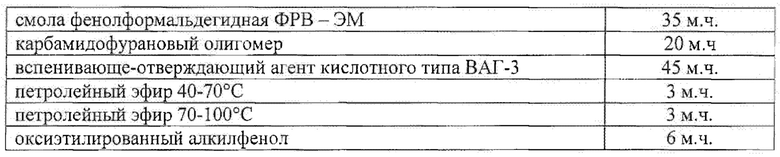

Пример конкретного создания композиции №1.

Получение заливочных композиционных теплоизоляционных пенопластов заключается в механическом смешении компонентов при комнатной температуре 22-25°С и осуществляется в два этапа.

Первым этапом является предварительное смешение в расходной емкости компонентов «А»: смолы фенолформальдегидной марки ФРВ - 1А (ТУ 2257-013-78710702-2007) производства ООО «Завод «Заря-Химпромволга» г. Дзержинск, смолы фенолформальдегидной марки ФРВ-ЭМ производства ЗАО «Южный», г. Дзержинск, карбамидофуранового олигомера, пыли переработки аккумуляторов, поверхностно-активного вещества оксиэтилированный алкилфенол (ГОСТ 8433-81), производство ОАО "СИНТЕЗ" г, Дзержинск Нижегородской области и газообразователя - петролейный эфир на базе бензиновых фракций 40-70°С и 70-100°С, производства ООО "ВОЛГА-ХИМ", г. Волгоград, Скорость вращения миксера составляет 800-1500 об/мин. Время смешивания компонентов составляет 40-45 секунд.

Компоненты композиции взвешивают в соответствии с рецептурой (таблица №3).

Вторым этапом является добавление вспенивающе-отверждающего агента кислотного типа ВАГ-3 (ТУ 6-55-1116-88) производства ООО «Уралхимпласт», г. Нижний Тагил в полученную композицию.

Смешивание происходит в течение 20-25 секунд на более низких оборотах (300-400 об/ мин), чтобы исключить попадание воздуха в смесь.

Получаемая смесь вспенивается водородом, выделяющимся в результате реакции между алюминиевой пудрой и ортофосфорной кислотой. На процесс вспенивания оказывает влияние присутствие газообразователей петролейный эфир 40-70°С и петролейный эфир 70-100°С. Отверждение вспененной композиции происходит за счет реакции поликонденсации полимеров, в результате которой образуются трехмерные пространственные макромолекулы. Смешивание, получение первичной композиции происходит при использовании заливочной машины.

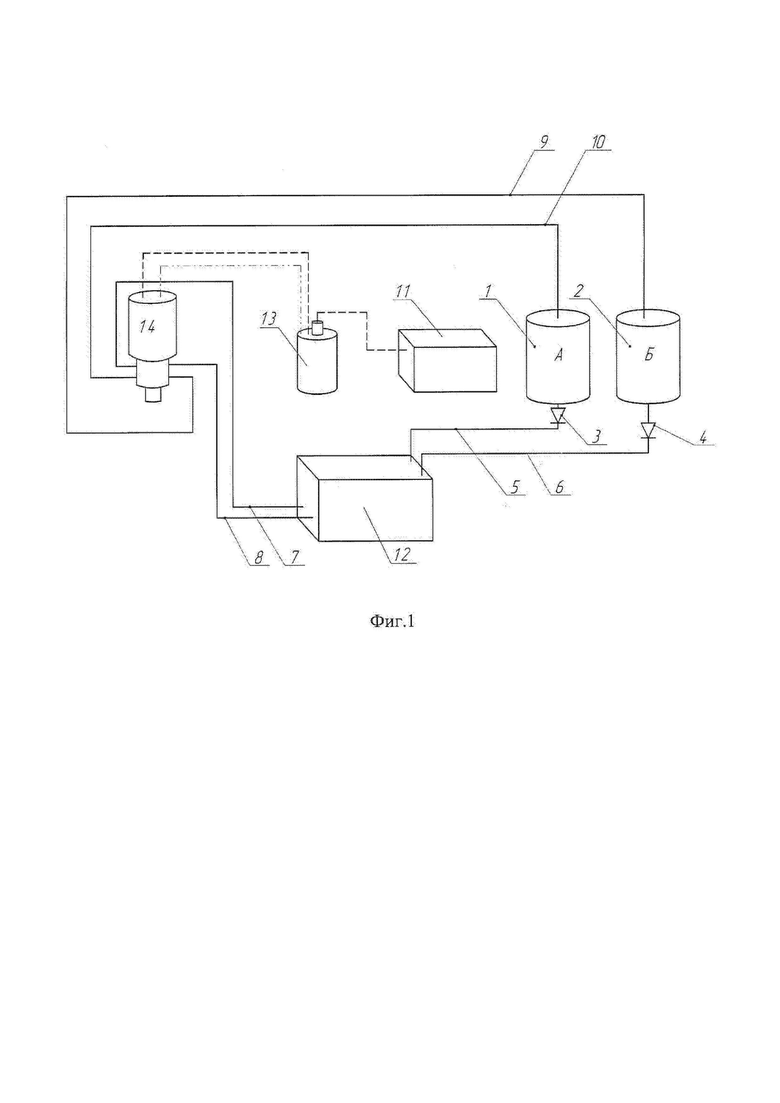

Процесс получения заливочных композиционных теплоизоляционных пенопластов показан на фиг. 1. Схема заливочного комплекса, где:

1 - расходная емкость компонентов «А»

2 - расходная емкость компонента «Б»

3 - кран шаровой емкости компонента «А»

4 - кран шаровой емкости компонента «Б»

5 - рукав подвода компонента «А» к насосной станции

6 - рукав подвода компонента «Б» к насосной станции

7 - рукав подачи компонента «А» к заливочной головке

8 - рукав подачи компонента «Б» к заливочной головке

9 - рукав отвода компонента «А» от заливочной головки

10 - рукав отвода компонента «Б» от заливочной головки

11 - компрессор

12 - насосная станция

13 - гидропневмоблок

14 - заливочная головка

В состав оборудования заливочной машины входят: насосная станция 12, заливочная головка ЗГ-006 - 14, гидронневмобак 13, компрессор любой модели (типа) с производительностью 200-300 л/мин - 11, комплект рукавов.

Из расходных технологических емкостей (поз. 1 и 2 фиг. 1) компоненты «А» (состав смеси представлен выше) и «Б» (смеси минеральных и органических кислот-продукт ВАГ-3) по соответствующим заборным рукавам (поз. 5 и 6 фиг. 1) поступают к насосам насосной станции 12. При работе насосов компоненты «А» и «Б», по напорным рукавам ДУ16 (поз. 7 фиг. 1) и ДУ8 (поз. 8 фиг. 1) поступают к соответствующим штуцерам заливочной головки ЗГ006. В смесительной камере заливочной головки ЗГ006 компоненты тщательно перемешиваются и подаются к месту заливки. При работе заливочного комплекса в режиме рециркуляции компоненты от соответствующих штуцеров заливочной головки ЗГ006 по рециркуляционным рукавам ДУ16 (поз. 9 фиг. 1) и ДУ8 (поз. 10 фиг. 1) поступают обратно в расходные технологические емкости.

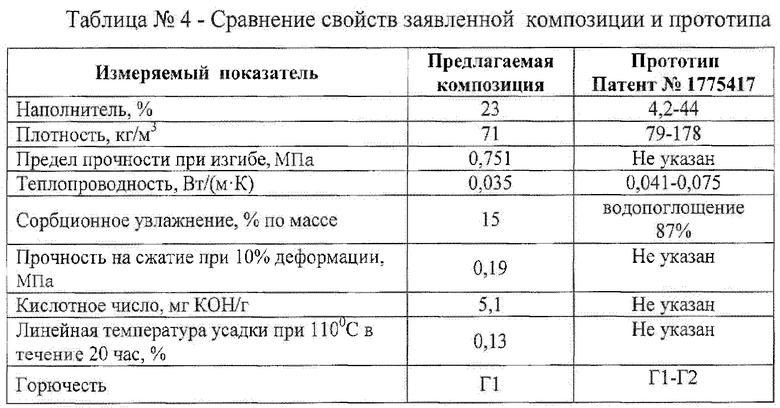

Физико-механические характеристики получаемой композиции приведены в таблице №4.

При получении теплоизоляционных скорлуп подготавливают формы (фиг. 2. Форма для заливки скорлуп.)

Поверхность обклеивают бумагой, либо смазывают внутренние поверхности для защиты от прилипания вспенивающейся композиции. Время дозирования композиции в форму около 1 мин. Форму немедленно закрывают. Взаимодействие компонентов происходит в течение 10 минут. Извлекают из фиормы блок пенопласта и выдерживают его в теплом, вентилируемом помещении в течение 2-3 суток. Освободившуюся форму подготавливают к заливке в нее последующей порции вспенивающейся композиции.

Предлагаемое изделие из представленной композиция обладает лучшими технико-эксплуатационными характеристиками, такими как низкая теплопроводность, более низкое водопоглощение и повышенные огнезащитные свойства.

Предлагаемая композиция для получения теплоизоляционного материала относятся к материалам группы горючести Г1 (слабогорючие), группы воспламеняемости В2 (умеренновоспламеняемые), к материалам с малой дымообразующей способностью Д1 и умеренноопасные Т2, что соответствует требованиям Федерального закона от 22.07.2008 №123-ФЗ «Технический Регламент о требованиях пожарной безопасности». Полученные данные позволяют безопасно применять композиционные изделия в качестве современного утеплителя для трубопроводов.

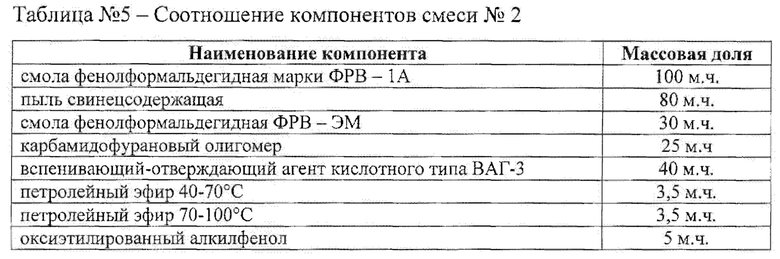

Пример конкретного создания композиции №2.

Получение данной заливочной теплоизоляционной композиции также заключается в механическом смешении компонентов при комнатной температуре, с введением компонентов композиции в той же последовательности. Состав композиции представлен в таблице №5.

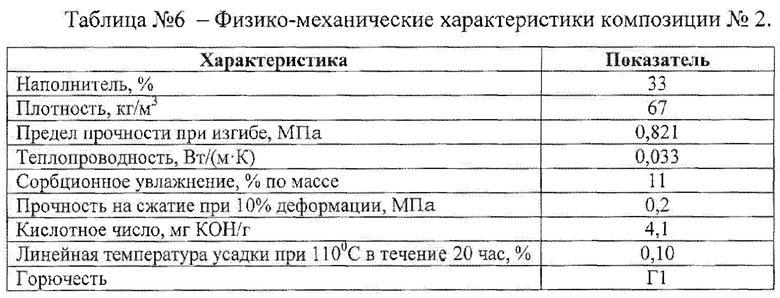

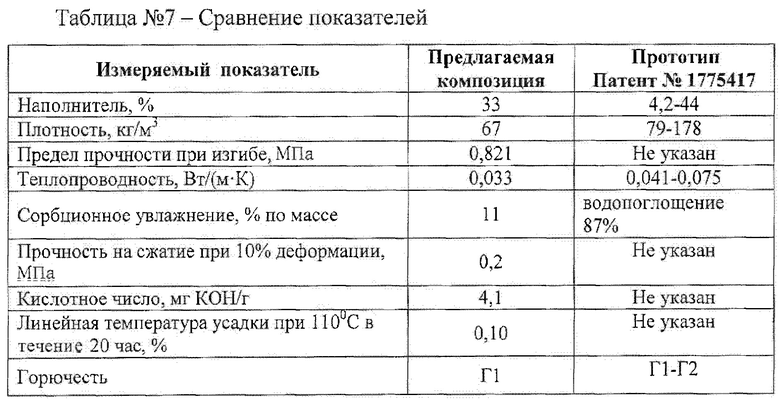

Для достижения оптимальной стадии вспенивания композиции в форме требуется незначительно меньшее количество компонентов, что влияет на себестоимость получаемых изделий. Физико-механические свойства получаемого материала представлены в таблице №6 и №7.

Увеличение количества наполнителя в композиции с 23 до 33% снижает себестоимость продукции в среднем на 5,1%, Однако при этом в композиции значительно ухудшаются эксплуатационные характеристики

Анализ полученных результатов показал, что варьируя содержанием в композиции золы уноса от сжигания угля на теплоэлектростанциях, можно управлять свойствами материала. Установлено оптимальное содержание пыли свинецсодержащей от 80 до 120 массовых частей.

Таким образом, вследствие использования в разработанной композиции в качестве сырья экологически более чистого вспененного фенольного связующего с низким содержанием свободного фенола и формальдегида и дешевого доступного минерального отхода в качестве наполнителя, что позволяет и включить в жизненный цикл продукции отходы производства, позволяет создать и вывести на рынок конкурентоспособные, как с точки зрения технологических и экологических характеристик, так и с точки зрения стоимости новые теплоизоляционные изделия, которые могут использоваться для эффективной теплоизоляции зданий любой этажности, как теплоизоляционный слой наружных стеновых панелей и внутренних перегородок, чердачных перекрытий, «черных» полов и т.д., а также для теплоизоляции магистральных нефте- и газо- и локальных теплотрасс.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2584538C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ РАДИОЗАЩИТНОГО ФЕНОЛФОРМАЛЬДЕГИДНОГО ПЕНОПЛАСТА | 2014 |

|

RU2576640C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОФЕНОПЛАСТА | 2012 |

|

RU2495891C1 |

| Композиция для получения фенолформальдегидного пенопласта | 1979 |

|

SU854952A1 |

| Композиция для получения фенолформальдегидного пенопласта | 1979 |

|

SU874728A1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНОГО ПЕНОПЛАСТА И КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНОГО ПЕНОПЛАСТА | 2010 |

|

RU2451550C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТА | 1992 |

|

RU2034001C1 |

| Полимерная композиция для пенопласта | 1990 |

|

SU1775417A1 |

| Композиция для получения пенопласта | 1981 |

|

SU979403A1 |

| Композиция для пенопласта | 1986 |

|

SU1407938A1 |

Изобретение относится к полимерным композициям для получения теплоизоляционных скорлуп, которые могут быть использованы при создании наружных теплоизоляционных и защитных покрытий при теплоизоляции магистральных и локальных нефте- и газопроводов и иных энергонеэффективных конструкций. Композиция содержит фенольное связующее на основе фенолформальдегидных смол марок ФРВ-1А и ФРВ-ЭМ, карбамидофурановый олигомер, минеральный наполнитель - пыль свинецсодержащая - отход от переработки аккумуляторных батарей, катализатор - вспенивающе-отверждающий агент кислотного типа ВАГ-3, поверхностно-активное вещество ОП-10 (оксиэтилированный алкилфенол) и газообразователи - петролейный эфир с температурами кипения 40-70°С и 70-100°С. Технический результат заключается в обеспечении повышенных технико-эксплуатационных и физико-механических показателях конечного продукта. 2 ил., 7 табл.

Композиция для получения теплоизоляционных пенопластов, состоящая из смолы фенолформальдегидной марки ФРВ - 1А, пыли свинецсодержащей – отхода переработки свинцовых аккумуляторов, смолы фенолформальдегидной ФРВ - ЭМ, карбамидофуранового олигомера, вспенивающе-отверждающего агента кислотного типа ВАГ - 3, петролейного эфира с температурой кипения 40-70°С, петролейного эфира с температурой кипения 70-100°С, оксиэтилированного алкилфенола, где в качестве основного связующего вещества используют смолу фенолформальдегидную марки ФРВ - 1A, которая представляет собой гомогенную смесь нейтрализованного водного раствора первичных продуктов конденсации фенола и формальдегида в щелочной среде с поверхностно-активным веществом и алюминиевой пудрой, в качестве дисперсного минерального наполнителя используют свинецсодержащую пыль для улучшения эксплуатационных характеристик, используют смолу фенолформальдегидную марки ФРВ-ЭМ, в качестве катализатора в композиции используют продукт ВАГ-3, который представляет собой водный раствор продукта конденсации фенолсульфокислоты, карбамида и формальдегида в смеси с ортофосфорной кислотой, в качестве газообразователя используют петролейный эфир на базе бензиновых фракций 40-70°С и 70-100°С и поверхностно-активное вещество оксиэтилированный алкилфенол ОП-10 при следующем соотношении ингредиентов, мас.ч.:

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2584538C2 |

| Полимерная композиция для пенопласта | 1990 |

|

SU1775417A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ РАДИОЗАЩИТНОГО ФЕНОЛФОРМАЛЬДЕГИДНОГО ПЕНОПЛАСТА | 2014 |

|

RU2576640C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОФЕНОПЛАСТА | 2012 |

|

RU2495891C1 |

| КОМПОЗИЦИЯ для ПОЛУЧЕНИЯ ЗАЛИВОЧНОГО ФЕНОЛЬНОГО ПЕНОПЛАСТАЁ5С?СС'ЮЗНЛЯ | 0 |

|

SU349699A1 |

| Композиция для полифуранового пенопласта | 1989 |

|

SU1707024A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТА "ПЕНОРЕЗОЛ-НТ" | 1998 |

|

RU2140942C1 |

| КОМПОЗИЦИЯ ДЛЯ ТЕПЛОИЗОЛЯЦИОННОГО ПЕНОПЛАСТА | 1990 |

|

RU2022978C1 |

| Способ переработки отработанных аккумуляторных батарей | 1981 |

|

SU996488A1 |

| Бурдонов А.Е | |||

| Композиционный материал на основе термореактивных смол и золы уноса теплоизоляционных | |||

Авторы

Даты

2020-04-14—Публикация

2019-01-30—Подача