1

Изобретение относится к прокатному производству, преимущественно к способам прокатки с изменяющимся зазором между рабочими поверхностями валков в процессе обжатия, и может быть использовано щя производства листовой и сортовой прокатной продукции.

Цель изобретения - повьш1ение производительности стана, упрощение его конструкции и повышение качества продукции путем осуществления подачи полосы рабочими валками.

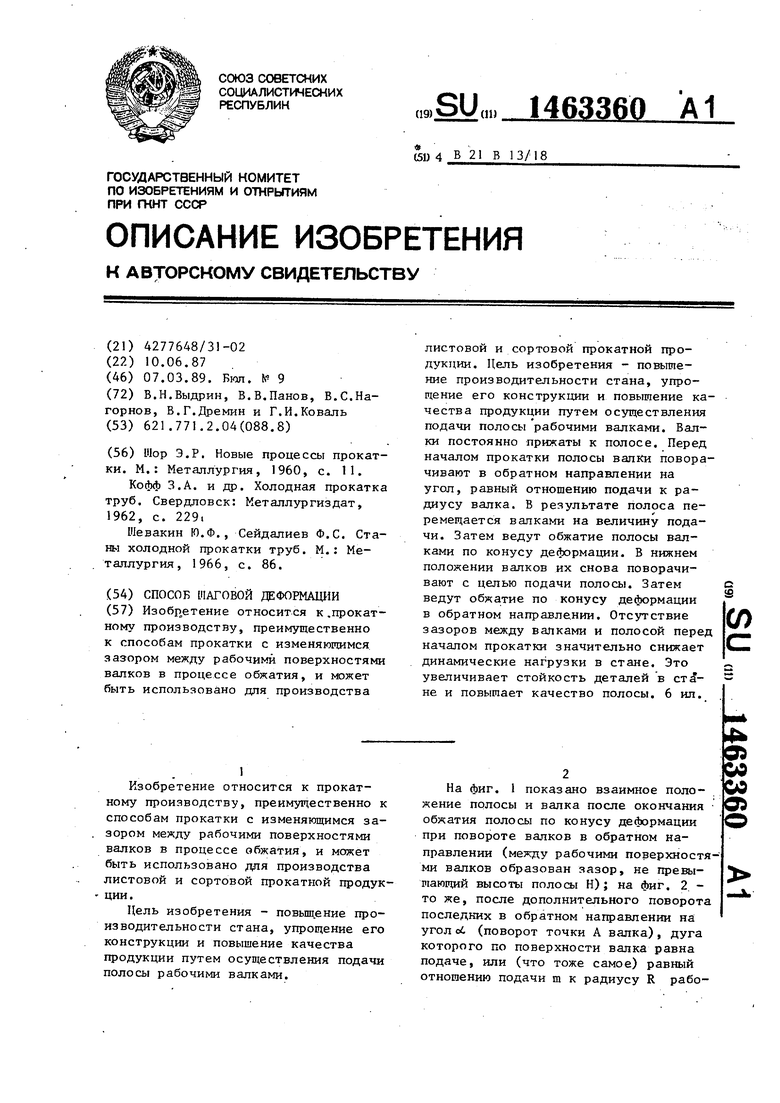

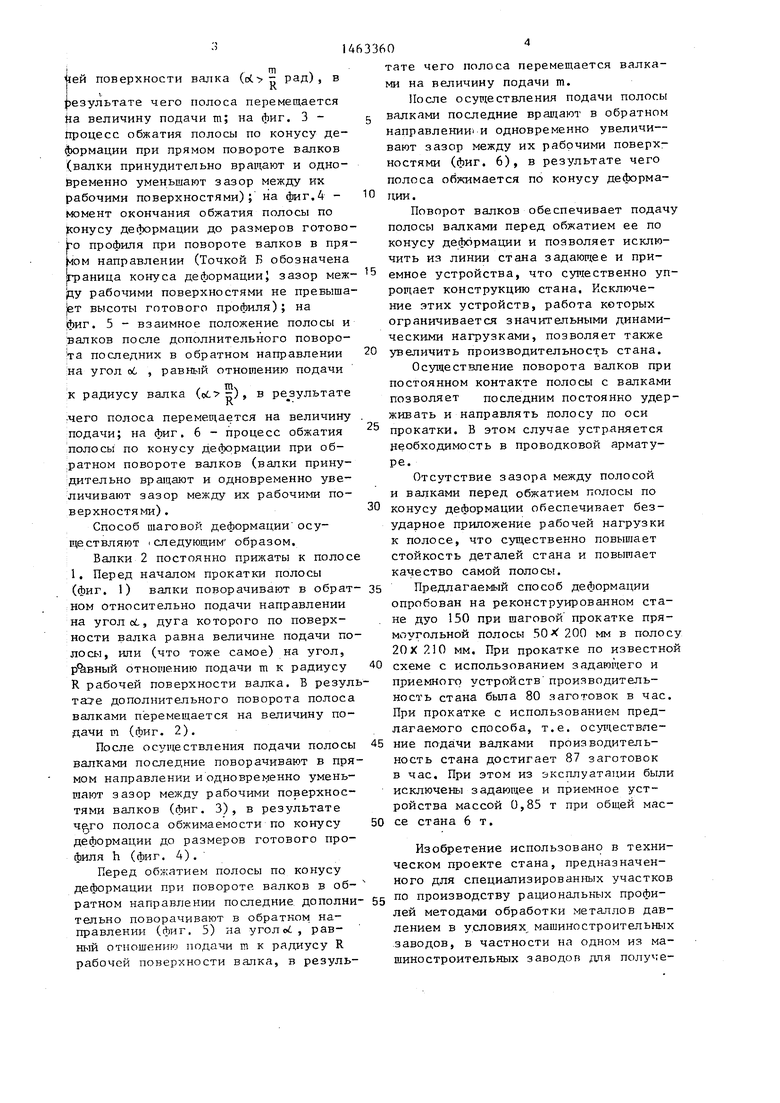

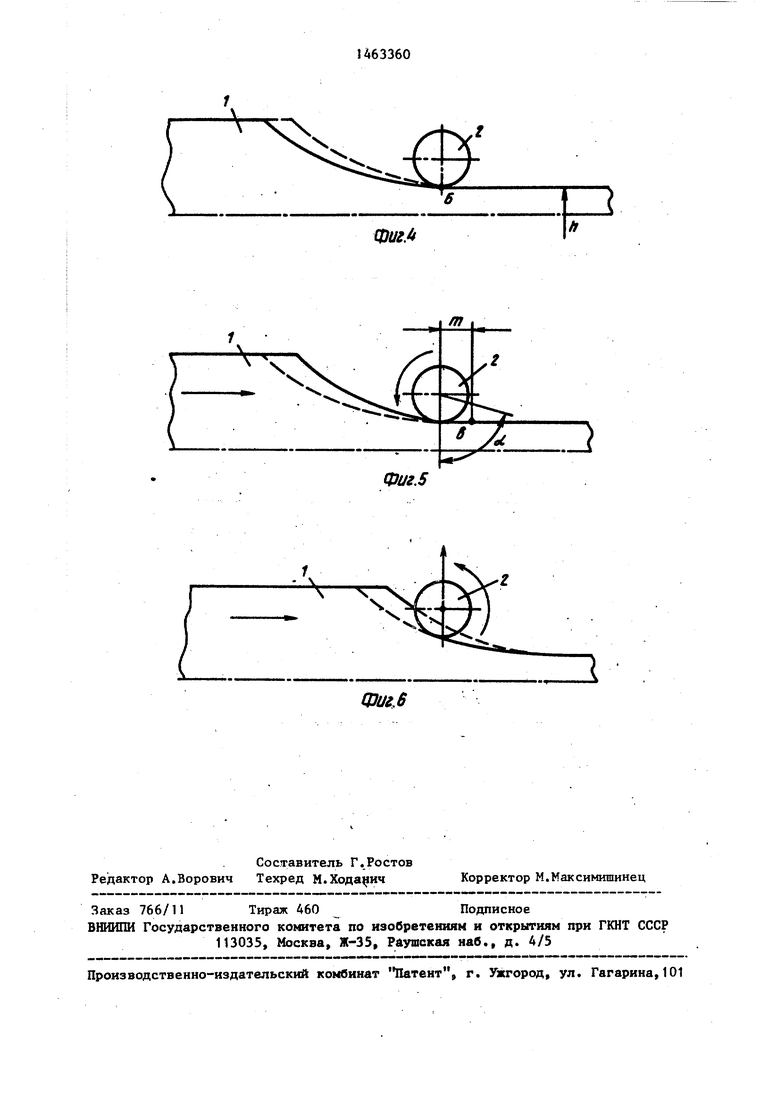

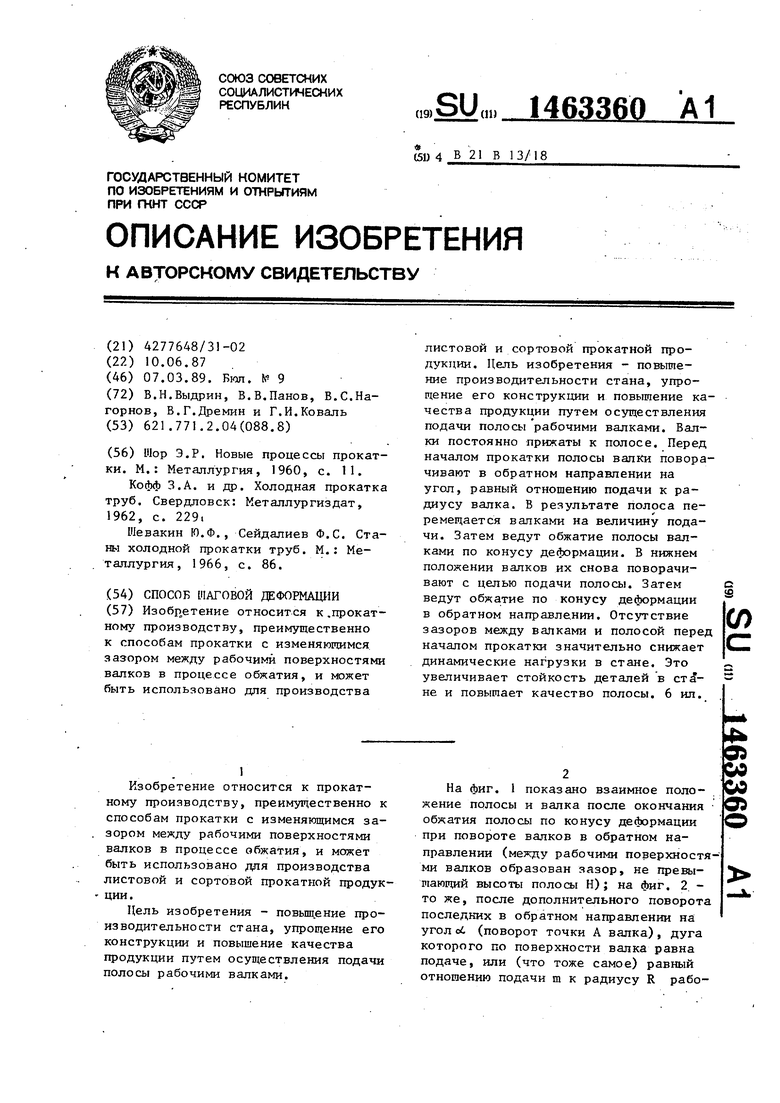

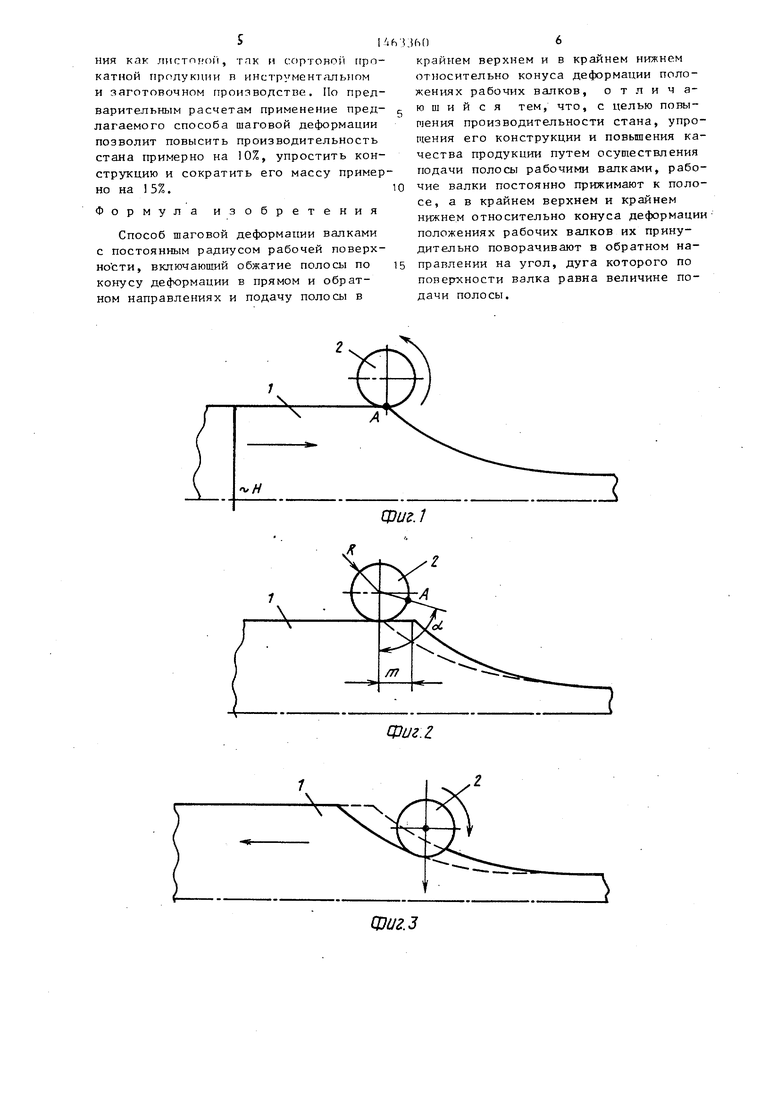

На фиг. 1 показано взаимное положение полосы и валка после окончания обжатия полосы по конусу деформации при повороте валков в обратном направлении (между рабочими поверхностями валков образован зазор, не npeai- шающий высоты полосы Н) ; на фиг. 2, - то же, после дополнительного поворота последних в обратном направлении на: угол oi, (поворот точки А валка) , дуга которого по поверхности валка равна подаче, или (что тоже самое) равный отношению подачи m к радиусу R рабоI/ 1

поверхности валка (о. - рад) , в

iк

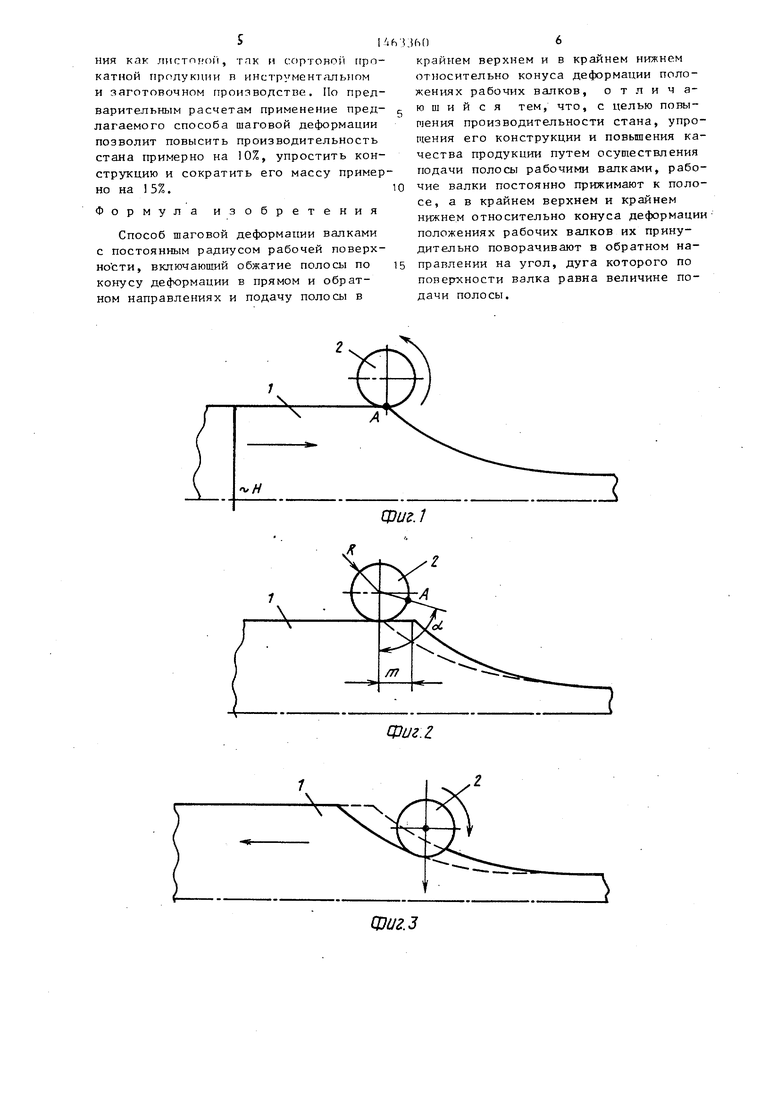

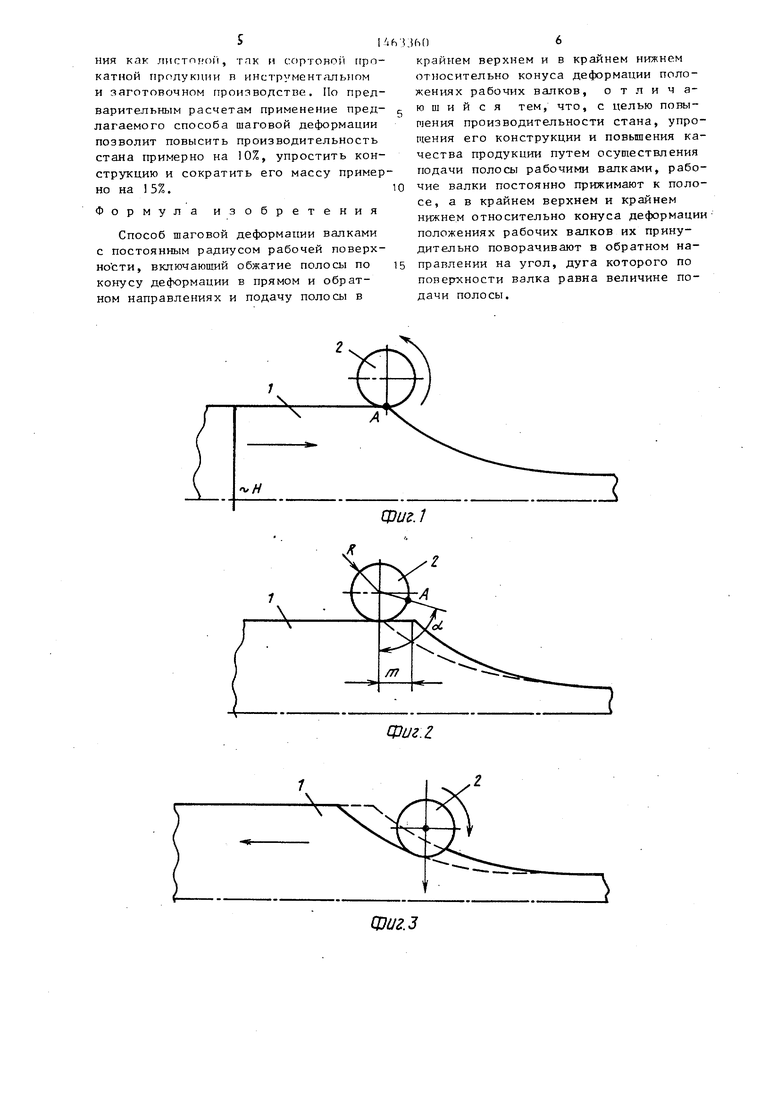

|)езультате чего полоса перемещается йа величину подачи т; на фиг. 3 - Процесс обжатия полосы по конусу деформации при прямом повороте валков (валки принудительно вращают и одно- Временно уменьшают зазор между ик рабочими поверхностями); на фиг.4 - гомент окончания обжатия полосы по онусу деформации до размеров готового профиля при повороте валков в прямом направлении (Точкой Б обозначена

1463360

тате чего полоса перемещается валками на величину подачи т.

После осуществления подачи полосы г валками последние врап1ают в обратном направлении) и одновременно увеличивают зазор между их рабочими поверхностями (фиг. 6), в результате чего полоса обжимается по конусу деформа10 НИИ.

Поворот валков обеспечивает подачу полосы валками перед обжатием ее по конусу деформации и позволяет исключить из линии стана задающее и приграница конуса деформации; зазор меж- 5 емное устройства, что существенно уп20

25

30

|цу рабочими поверхностями не превыша- ет высоты готового профиля); на 1ФИГ. 5 - взаимное положение полосы и валков после дополнительного поворо- та последних в обратном направлении ;на угол об , равный отношению подачи

/ТОч

к радиусу валка (ы.й ре зультате

гЧего полоса перемещается на величину подачи; на фиг. 6 - процесс обжатия полосы по конусу деформации при обратном повороте валков (валки принудительно вращают и одновременно увеличивают зазор между их рабочими поверхностями).

Способ шаговой деформации осуществляют I следующим образом.

Валки 2 постоянно прижаты к полосе 1. Перед началом прокатки полосы (фиг. 1) валки поворачивают в обрат- 35 ном относительно подачи направлении на yгoлci., дуга которого по поверхности валка равна величине подачи полосы, или (что тоже самое) на угол, р%вный отношению подачи m к радиусу R рабочей поверхности валка. В результате дополнительного поворота полоса валками перемещается на величину подачи тп (фиг. 2).

После осуществления подачи полосы валками последние поворачивают в прямом направлении и oднoвpe eннo уменьшают зазор между рабочими поверхностями валков (фиг. 3), в результате чего полоса обжимаемости по конусу деформации до размеров готового профиля h (фиг. 4).

Перед обжатием полосы по конусу деформации при повороте валков в об40

45

50

рощает конструкцию стана. Исключение этих устройств, работа которых ограничивается значительными динамическими нагрузками, позволяет также увеличить производительность стана.

Осуществление поворота валков при постоянном контакте полосы с валками позволяет последним постоянно удерживать и направлять полосу по оси прокатки. В этом случае устраняется необходимость в проводковой арматуре.

Отсутствие зазора между полосой и валками перед обжатием полосы по конусу деформации обеспечивает безударное приложение рабочей нагрузки к полосе, что существенно повыщает стойкость деталей стана и повышает качество самой полосы.

Предлагаемый способ деформации опробован на реконструированном стане дуо 150 при шаговой прокатке прямоугольной полосы 50Х 200 мм в полосу 20X 210 мм. При прокатке по известной схеме с использованием задающего и приемного устройств производительность стана была 80 заготовок в час. При прокатке с использованием предлагаемого способа, т.е. осухчествпе- ние подачи валками производительность стана достигает 87 заготовок в час. При этом из эксплуатации были исключены задающее и приемное устройства массой 0,85 т при общей массе стана 6 т.

Изобретение использовано в техническом проекте стана, предназначенного для специализированных участков

ратном направлении последние дополни- 55 ™ производству рациональных профи- тельно поворачивают в обратном на-лей методами обработки металлов давправлении (фиг, 5) на уголо, рав- лением в условиях, машиностроительных ный отношению подачи m к радиусу R.заводов, в частности на одном из марабочей поверхности валка, в резуль-шиностроительных заводов для получе5 емное устройства, что существенно уп0

25

30

35 40

45

50

рощает конструкцию стана. Исключение этих устройств, работа которых ограничивается значительными динамическими нагрузками, позволяет также увеличить производительность стана.

Осуществление поворота валков при постоянном контакте полосы с валками позволяет последним постоянно удерживать и направлять полосу по оси прокатки. В этом случае устраняется необходимость в проводковой арматуре.

Отсутствие зазора между полосой и валками перед обжатием полосы по конусу деформации обеспечивает безударное приложение рабочей нагрузки к полосе, что существенно повыщает стойкость деталей стана и повышает качество самой полосы.

Предлагаемый способ деформации опробован на реконструированном стане дуо 150 при шаговой прокатке прямоугольной полосы 50Х 200 мм в полосу 20X 210 мм. При прокатке по известной схеме с использованием задающего и приемного устройств производительность стана была 80 заготовок в час. При прокатке с использованием предлагаемого способа, т.е. осухчествпе- ние подачи валками производительность стана достигает 87 заготовок в час. При этом из эксплуатации были исключены задающее и приемное устройства массой 0,85 т при общей массе стана 6 т.

НИЯ как листо1 Г)(1, так и сс)ртоно11 прокатной пролукдни п инструменталытм и заготовочном производстве. По предварительным расчетам применение пред- латаемого способа шаговой деформации позволит повысить производительность стана примерно на 10%, упростить конструкцию и сократить его массу примерно на 15%.

Формула

изобретения

Способ шаговой деформации валками с постоянным радиусом рабочей поверх- но сти, включающий обжатие полосы по конусу деформации в прямом и обратном направлениях и подачу полосы в

крайнем верхнем и в крайнем нижнем относительно конуса деформации положениях рабочих валков, отличающийся тем, что, с целью повышения производительности стана, упрощения его конструкции и повьшения качества продукции путем осутествления подачи полосы рабочими валками, рабочие валки постоянно прижимают к полосе, а в крайнем верхнем и крайнем нижнем относительно конуса деформации положениях рабочих валков их принудительно поворачивают в обратном направлении на угол, дуга которого по поверхности валка равна величине подачи полосы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ шаговой прокатки | 1991 |

|

SU1779419A1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 1992 |

|

RU2037346C1 |

| Способ шаговой прокатки | 1991 |

|

SU1834724A3 |

| Способ шаговой прокатки | 1988 |

|

SU1727941A1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 2004 |

|

RU2252830C1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 2007 |

|

RU2339467C1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 2013 |

|

RU2521764C1 |

| Рабочая клеть прокатного стана | 1986 |

|

SU1362515A1 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК | 2003 |

|

RU2238808C1 |

| СТАН ШАГОВОЙ ПРОКАТКИ | 2004 |

|

RU2252087C1 |

Изобретение относится к .прокатному производству, преимущественно к способам прокатки с изменяющимся зазором между рабочими поверхностями валков в процессе обжатия, и может быть использовано для производства листовой и сортовой прокатной продукции. Цель изобретения - повышение производительности стана, упрощение его конструкции и повышение качества продукции путем осуществления подачи полосы рабочими валками. Валки постоянно прижаты к полосе. Перед началом прокатки полосы валки поворачивают в обратном направлении на угол, равный отношению подачи к радиусу валка. В результате полоса перемещается валками на величину подачи. Затем ведут обжатие полосы валками по конусу деформации. В нижнем положении валков их снова поворачивают с целью подачи полосы. Затем ведут обжатие по конусу деформации в обратном направлении. Отсутствие зазоров между валками и полосой перед началом прокатки значительно снижает динамические нагрузки в стане. Это увеличивает стойкость деталей в ст5- не и повышает качество полосы. 6 ил. с iS (Л

Фиг.1

Фиг. 2.

ЦЗиг.З

Фиг.

Фиг.5

Фиг.6

| Шор Э.Р | |||

| Новые процессы прокатки | |||

| М.: Металлургия, 1960, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Кофф З.А | |||

| и др | |||

| Холодная прокатка труб | |||

| Свердловск: Металлургиздат, 1962, с | |||

| Приспособление для подачи воды в паровой котел | 1920 |

|

SU229A1 |

| Станы холодной прокатки труб | |||

| М.: Металлургия, 1966, с | |||

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

Авторы

Даты

1989-03-07—Публикация

1987-06-10—Подача