13

технологических возможностей клети, а также повьшение долговечности. привода клети за счет исключения ударньк нагрузок f в зубчатых зацеплениях. Передача вращения рабочим валкам идет от червяка 52 через систему шестерен, вал 21 и т.д. При необходимости поворота корпуса 4 вал 21тормозят с помощью колодок 28, установленных в корпусе 4, и барабана 27, установленного на валу 21. Шестерня 24, продолжаявращаться и будучи зацеп- , ленной с шестерней 23, заторможенной вместе с валом 21, поворачивает корпус 4 на необходимый угол. После это,1

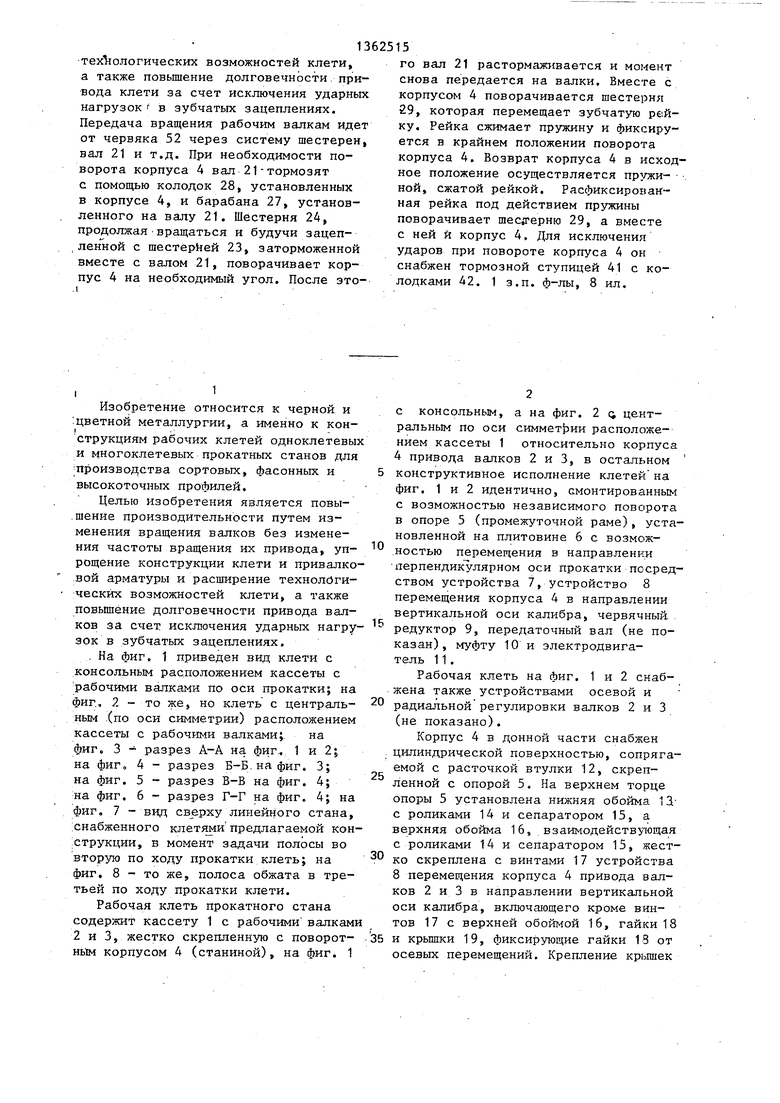

Изобретение относится к черной и :цветной металлургии, а именно к конг-

струкциям рабочих клетей одноклетевых и многоклетевых прокатных станов для производства сортовых, фасонных и высокоточных профилей.

Целью изобретения является повы- .шение производительности путем изменения вращения валков без изменения частоты вращения их привода, упрощение конструкции клети и привалко- вой арматуры и расширение технолбги- :ческйх возможностей клети, а также повьппение долговечности привода валков за счет исключения ударных нагрузок в зубчатых зацеплениях,

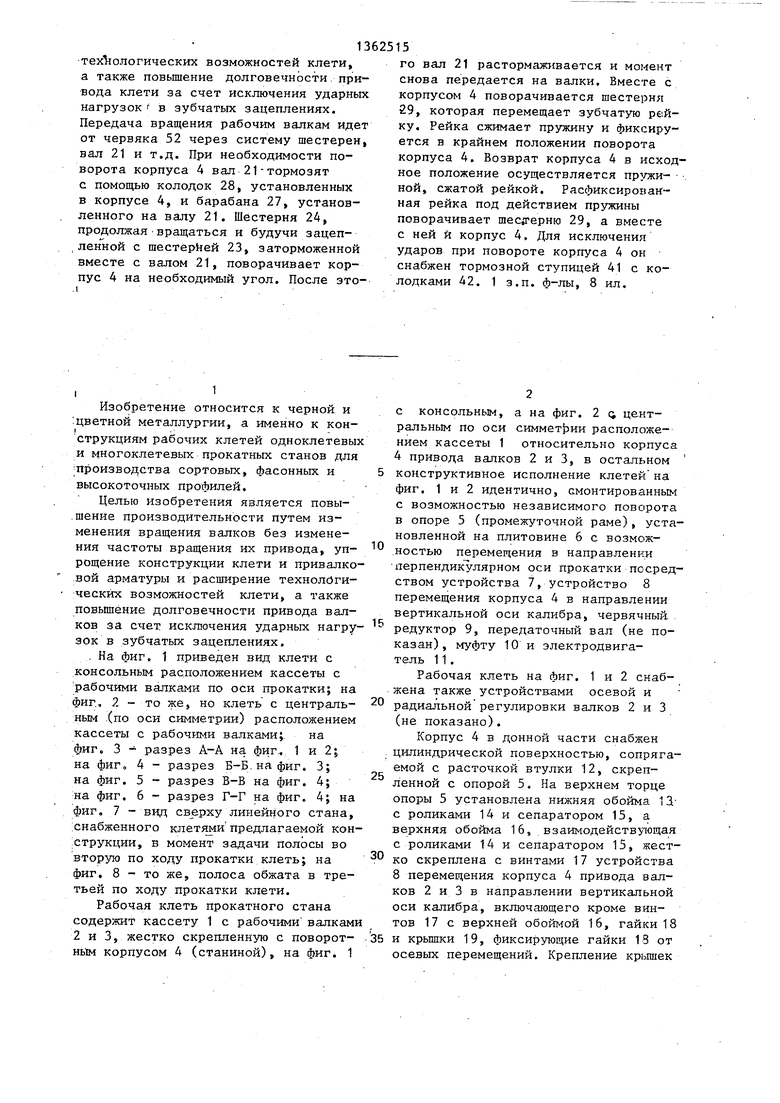

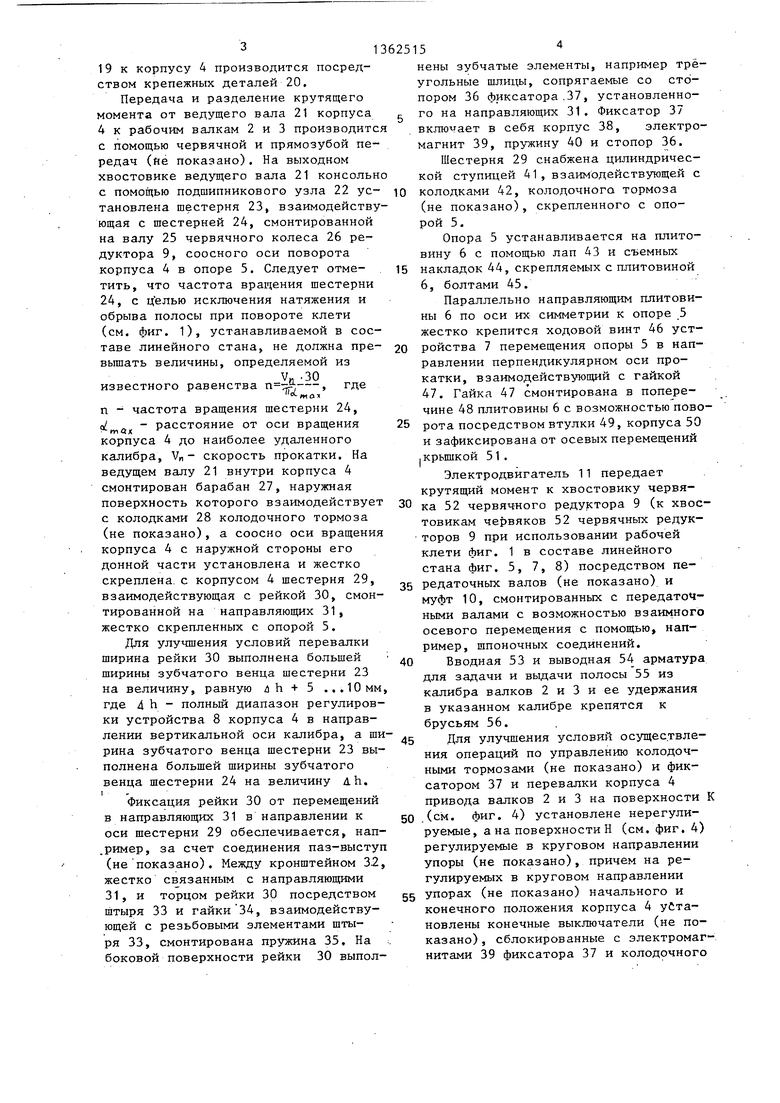

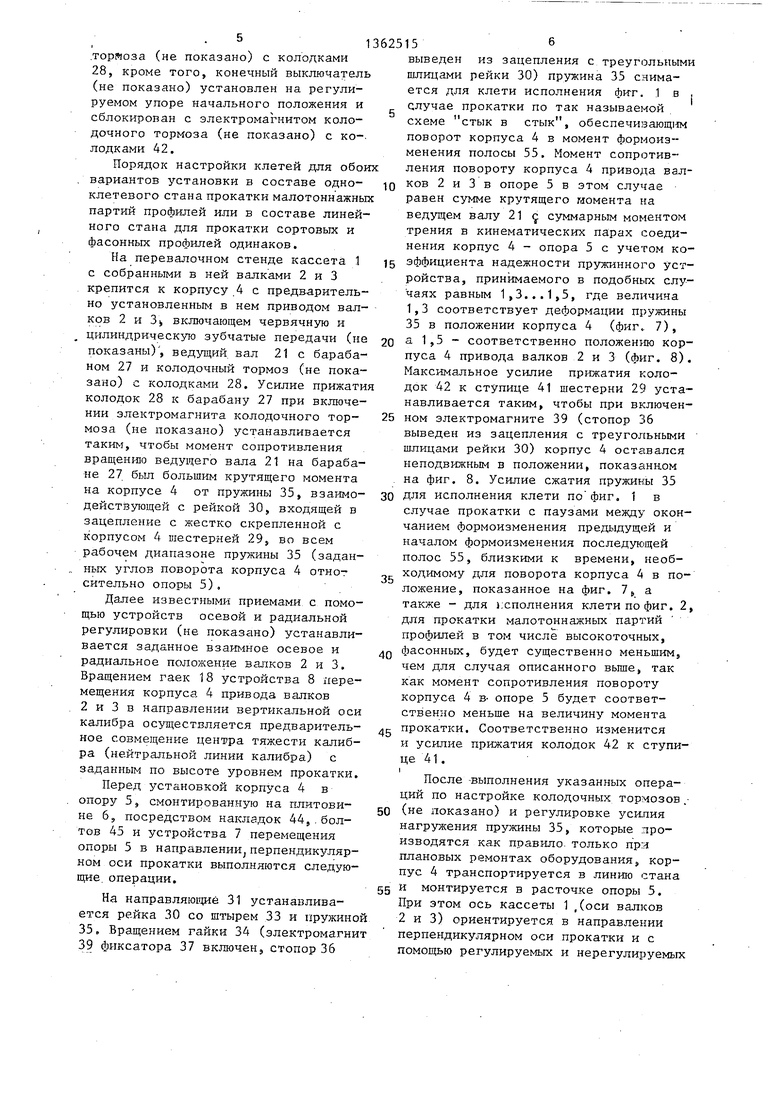

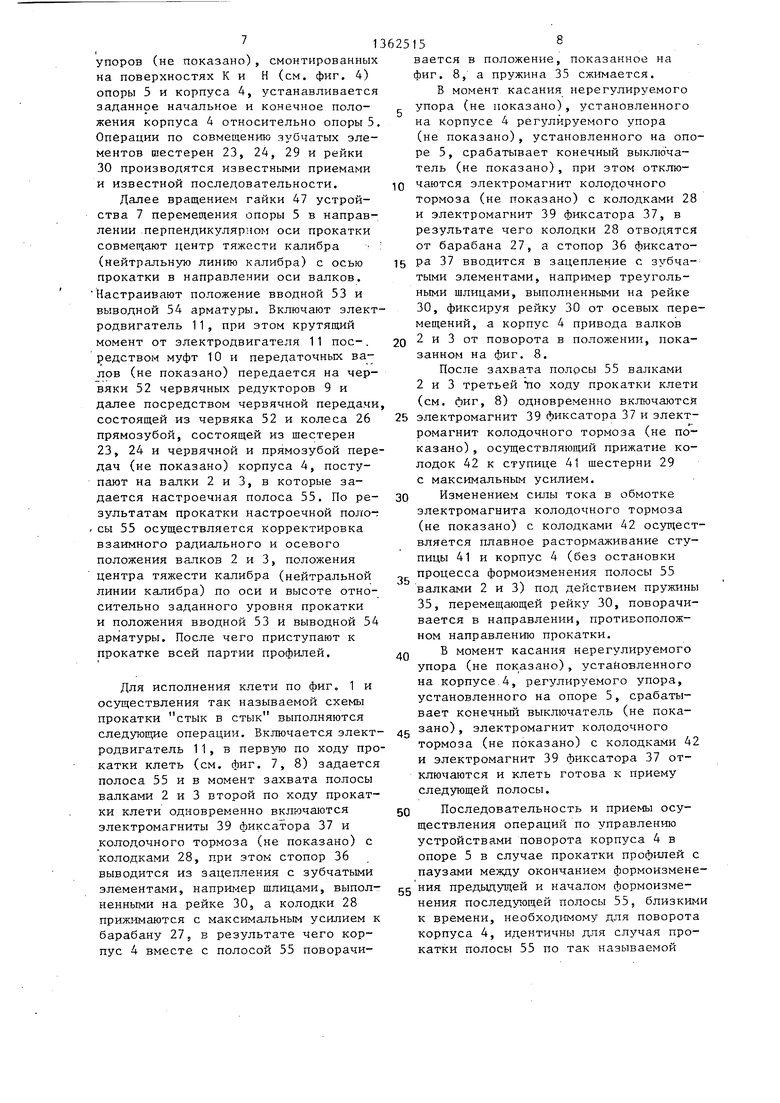

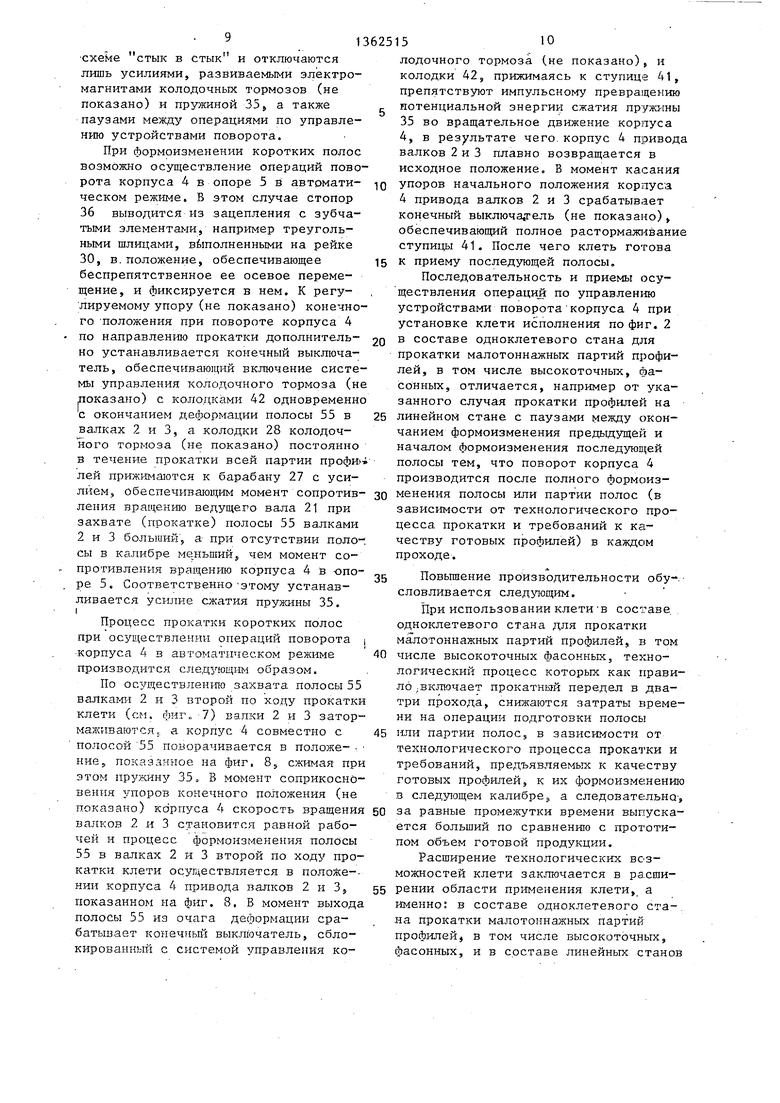

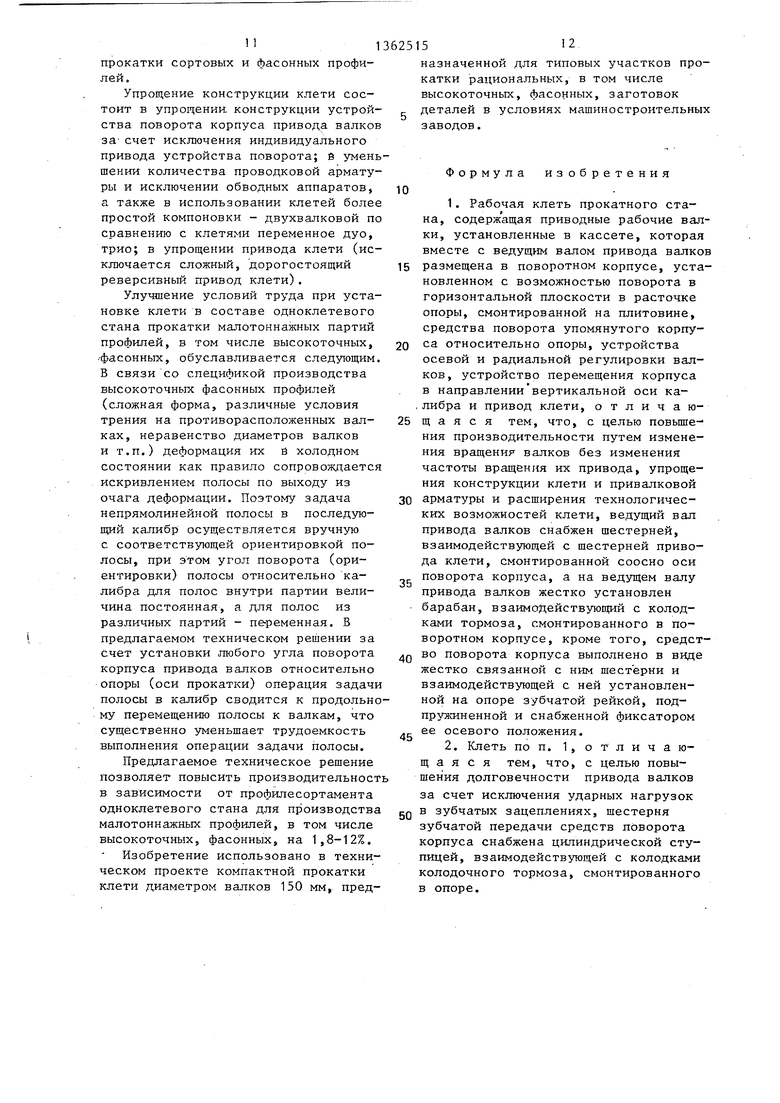

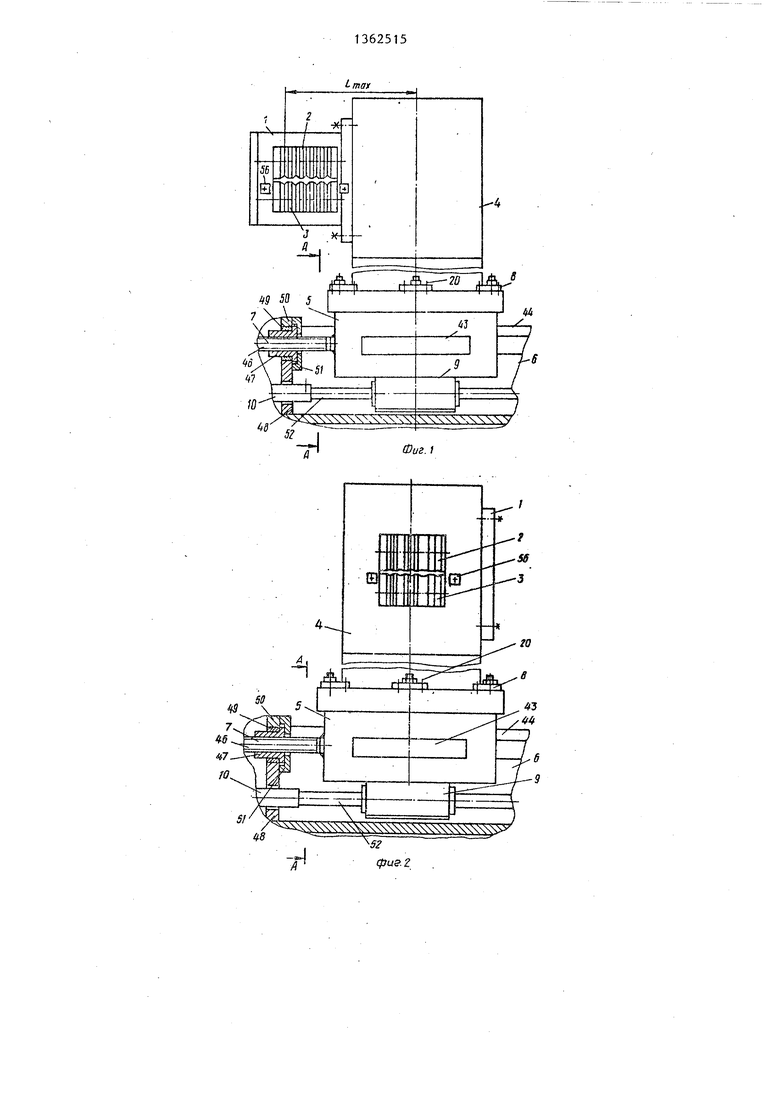

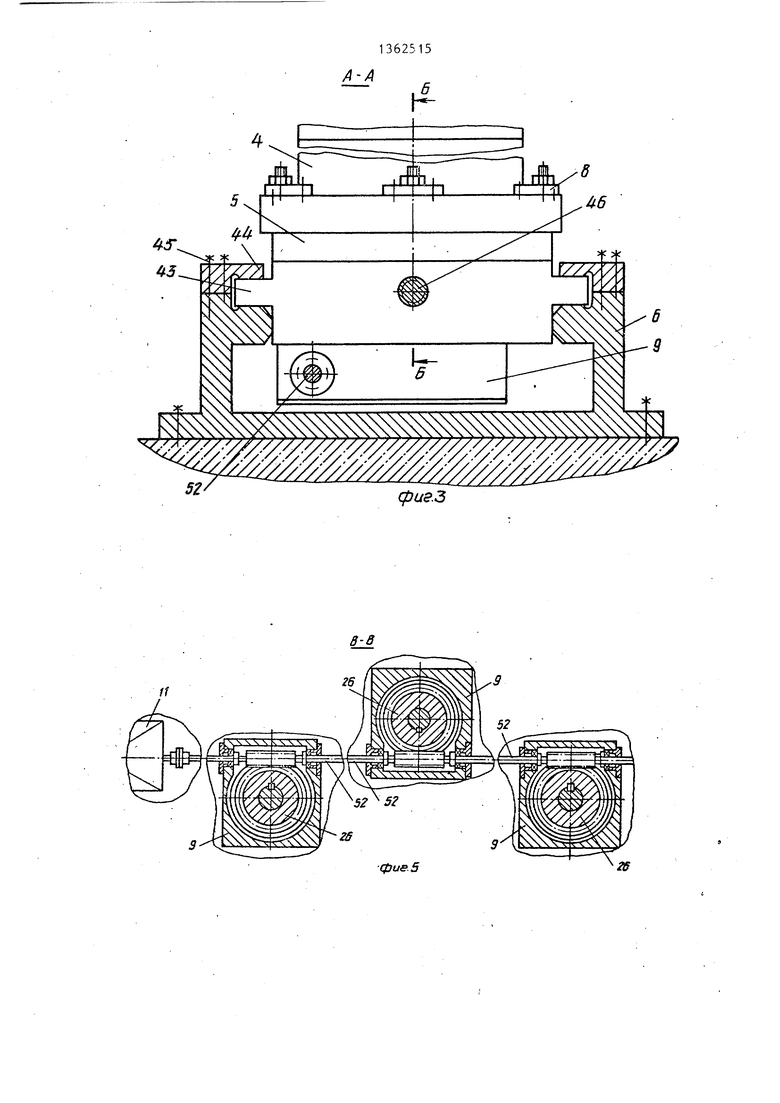

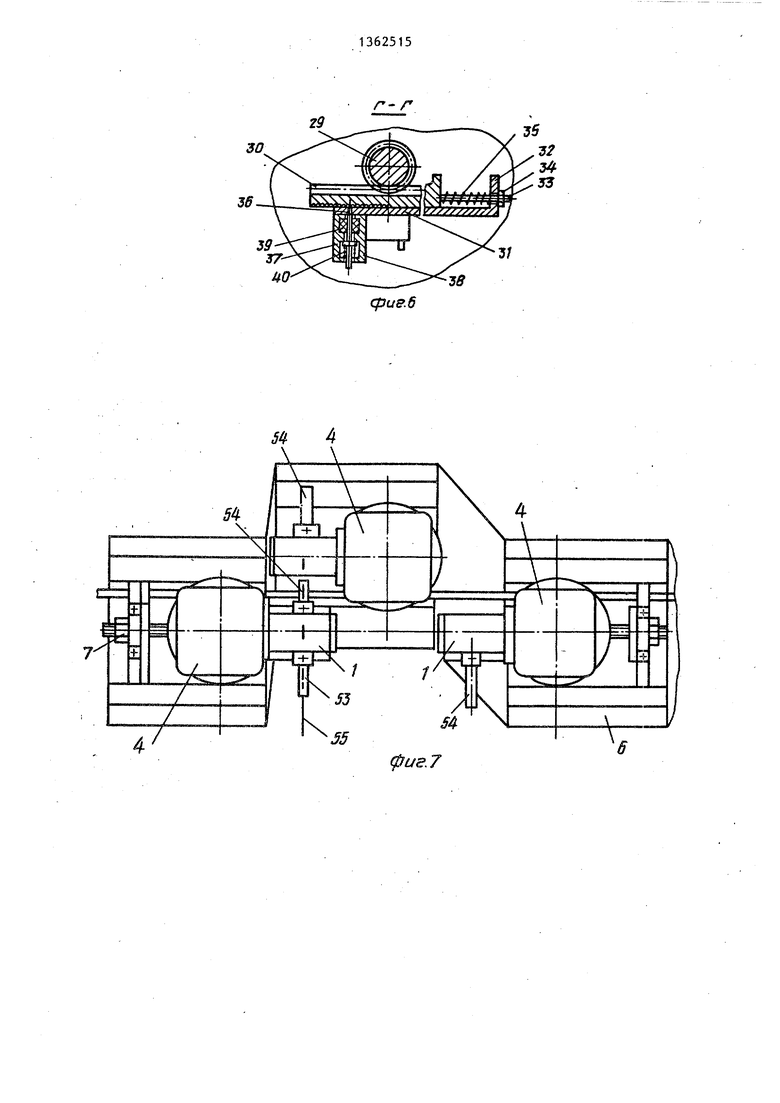

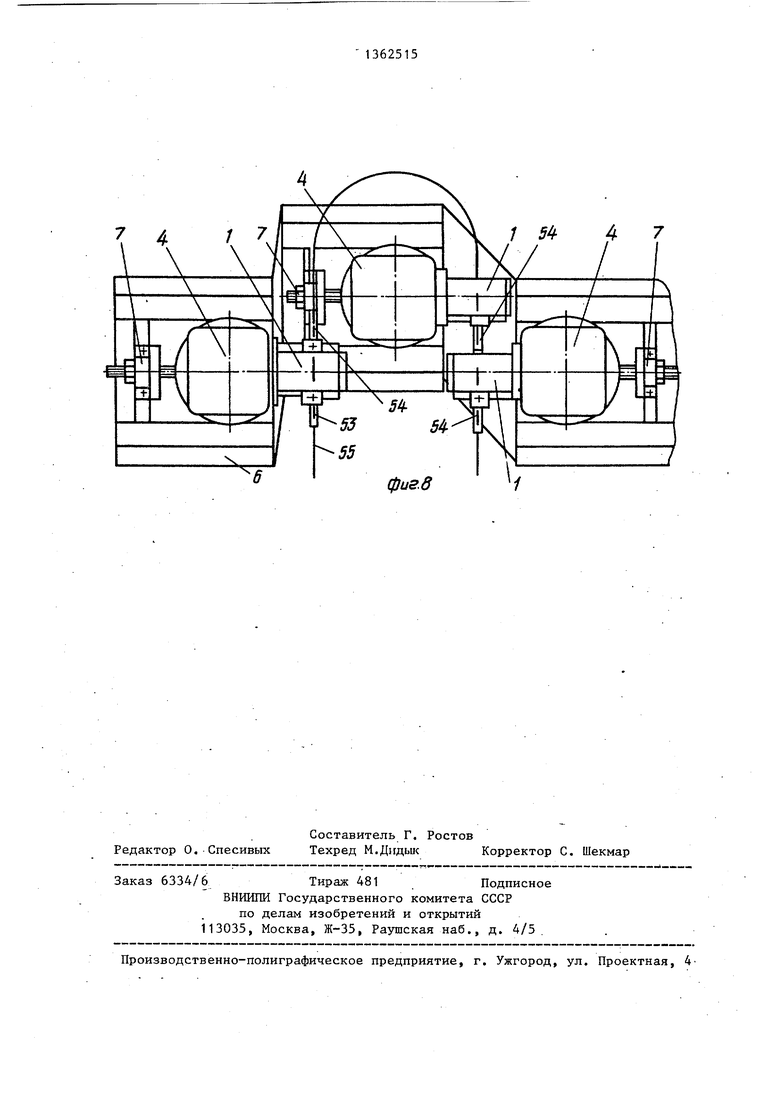

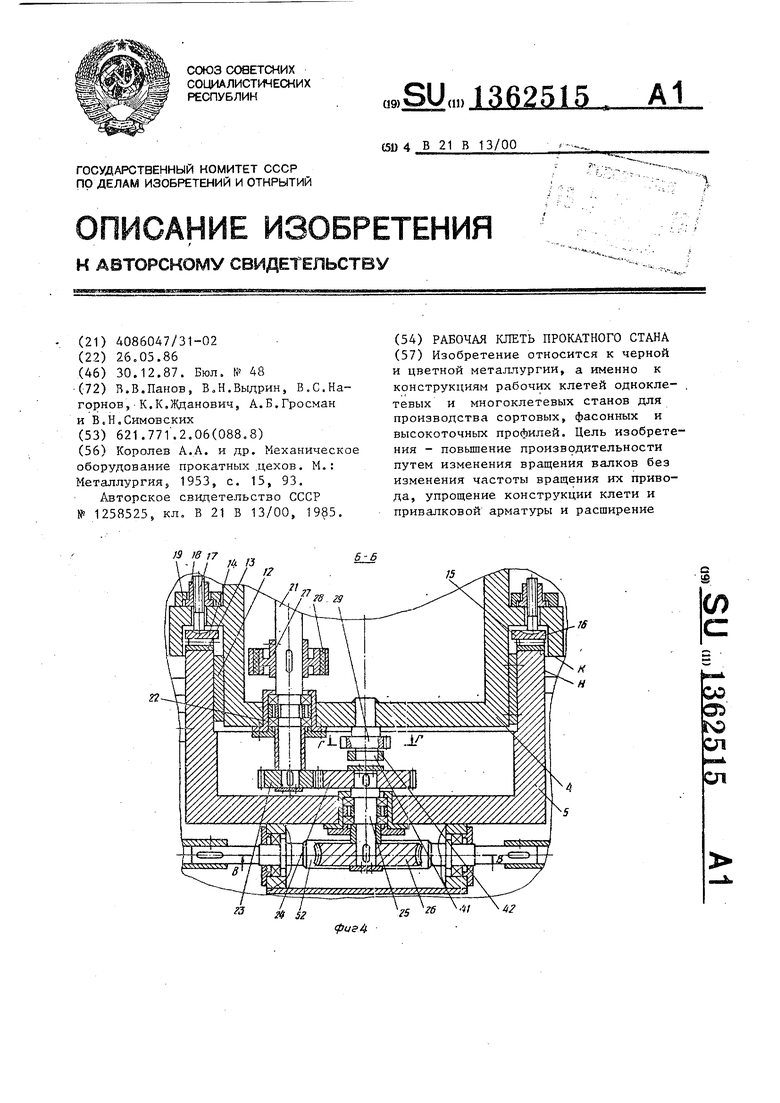

.На фиг. 1 приведен вид клети с консольным расположением кассеты с рабочими валками по оси прокатки; на фиг., 2 - то же, но клеть с центральным .(по оси симметрии) расположением кассеты с рабочими валками;. на фиг, 3 - разрез А-А на фиг.. 1 и 2; на фиг, 4 - разрез Б-Б. нафиг. 3; на фиг. 5 - разрез В-В на фиг. 4; на фиг. 6 - разрез Г-Г на фиг. 4; на фиг, 7 - вид сверху линейного стана, снабженного клетями предлагаемой кон- :струкции, в момент задачи полосы во вторую по ходу прокатки клеть; на фиг. 8 - то же, полоса обжата в третьей по ходу прокатки клети.

Рабочая клеть прокатного стана содержит кассету 1 с рабочими валками 2 и 3, жестко скрепленную с поворотным корпусом 4 (станиной), на фиг. 1

15

го вал 21 растормаживается и момент снова передается на валки. Вместе с корпусом 4 поворачивается шестерня 29, которая перемещает зубчатую рейку. Рейка сжимает пружину и фиксируется в крайнем положении поворота корпуса 4. Возврат корпуса 4 в исходное положение осуществляется пружиной, сжатой рейкой. Расфиксирован- ная рейка под действием пружины поворачивает шес;герню 29, а вместе с ней и корпус 4, Для исключения ударов при повороте корпуса 4 он снабжен тормозной ступицей 41 с колодками 42. 1 з.п. ф-лы, 8 ил.

5

0

5

0

5

с консольным, а на фиг. 2 и центральным по оси симмет{зии расположением кассеты 1 относительно корпуса 4 привода валков 2 и 3, в остальном конструктивное исполнение клетей на фиг. 1 и 2 идентично, смонтированньш с возможностью независимого поворота в опоре 5 (промежуточной раме), установленной на плитовине 6 с возмож- .ностью перемещения в направлении перпендикЗ лярном оси прокатки посредством устройства 7, устройство 8 перемещения корпуса 4 в направлении вертикальной оси калибра, червячный редуктор 9, передаточный вал (не показан), муфту 10 и электродвигатель 11.

Рабочая клеть на фиг. 1 и 2 снабжена также устройствами осевой и радиальной регулировки валков 2 и 3 (не показано).

Корпус 4 в донной части снабжен цилиндрической поверхностью, сопрягаемой с расточкой втулки 12, скрепленной с опорой 5. На верхнем торце опоры 5 установлена нижняя обойма 13- с роликами 14 и сепаратором 15, а верхняя обойма 16, взаимодействующая с роликами 14 и сепаратором 15, жестко скреплена с винтами 17 устройства 8 перемещения корпуса 4 привода валков 2 и 3 в направлении вертикальной оси калибра, включающего кроме винтов 17 с верхней обоймой 16, гайки 18 и крьшки 19, фиксирующие гайки 1В от осевых перемещений. Крепление крьшек

313

19 к корпусу 4 производится посредством крепежных деталей 20,

Передача и разделение крутящего момента от ведущего вала 21 корпуса 4 к рабочим валкам 2 и 3 производится с помощью червячной и прямозубой передач (йе показано). На выходном хвостовике ведущего вала 21 консольно с помощью подшипникового узла 22 ус- тановлена шестерня 23, взаимодействующая с шестерней 24, смонтированной на валу 25 червячного колеса 26 редуктора 9, соосного оси поворота корпуса 4 в опоре 5. Следует отме- тить, что частота вращения шестерни 24, с целью исключения натяжения и обрыва полосы при повороте клети (см. фиг. 1), устанавливаемой в составе линейного стана, не должна пре- вьппать величины, определяемой из

известного равенства п

Yai30

..

п - частота вращения шестерни 24, mctn расстояние от оси вращения корпуса 4 до наиболее удаленного калибра, Vn- скорость прокатки. На ведущем валу 21 внутри корпуса 4 смонтирован барабан 27, наружная поверхность которого взаимодействует с колодками 28 колодочного тормоза (не показано), а соосно оси вращения корпуса 4 с наружной стороны его донной части установлена и жестко скреплена, с корпусом 4 шестерня 29, взаимодействующая с рейкой 30, смонтированной на направляющих 31, жестко скрепленных с опорой 5.

Для улучшения условий перевалки ширина рейки 30 выполнена большей ширины зубчатого венца шестерни 23 на величину, равную dh + 5 ...10 мм где 4 h - полный диапазон регулировки устройства 8 корпуса 4 в направлении вертикальной оси калибра, а ши рина зубчатого венца шестерни 23 выполнена большей ширины зубчатого

венца шестерни 24 на величину дЬ. 1 ,

Фиксация рейки 30 от перемещений

в направляющих 31 в направлении к оси шестерни 29 обеспечивается, нап- .ример, за счет соединения паз-выступ (не показано). Между кронштейном 32 жестко связанным с направляющими 31, и торцом рейки 30 посредством штыря 33 и гайки 34, взаимодействующей с резьбовыми элементами штыря 33, смонтирована пружина 35. На боковой поверхности рейки 30 выпол3625

я о ю 15 20

25

ЗО п , - .

QQ gg 154

нены зубчатые элементы, например треугольные шлицы, сопрягаемые со стопором 36 фиксатора .37, установленного на направляющих 31. Фиксатор 37 включает в себя корпус 38, электромагнит 39, пружину 40 и стопор 36.

Шестерня 29 снабжена цилиндрической ступицей 41, взаимодействующей с колодками 42, колодочного тормоза (не показано), скрепленного с опорой 5.

Опора 5 устанавливается на плито- вину 6 с помощью лап 43 и съемных накладок 44, скрепляемых с плитовиной 6, болтами 45.

Параллельно направляющим плитови- ны 6 по оси их симметрии к опоре 5 жестко крепится ходовой винт 46 устройства 7 перемещения опоры 5 в направлении перпендикулярном оси прокатки, взаимодействующий с гайкой 47. ГайксЧ 47 смонтирована в поперечине 48 плитовины 6 с возможностью поворота посредством втулки 49, корпуса 50 и зафиксирована от осевых перемещений .крышкой 51.

Электродвигатель 11 передает крутящий момент к хвостовику червяка 52 червячного редуктора 9 (к хвостовикам червяков 52 червячных редукторов 9 при использовании рабочей клети фиг. 1 в составе линейного стана фиг. 5, 7, 8) посредством передаточных валов (не показано) и муфт 10, смонтированных с передаточными валами с возможностью взаимного осевого перемещения с помощью, например, шпоночных соединений.

Вводная 53 и выводная 54 арматура для задачи и вьщачи полосы 55 из калибра валков 2 и 3 и ее удержания в указанном калибре крепятся к брусьям 56. .

Для улучшения условий осуществления операций по управлению колодочными тормозами (не показано) и фиксатором 37 и перевалки корпуса 4 привода валков 2 и 3 на поверхности К .(см. фиг. 4) установлене нерегулируемые, а на поверхности Н (см. фиг. 4) регулируемые в круговом направлении упоры (не показано), причем на регулируемых в круговом направлении упорах (не показано) начального и конечного положения корпуса 4 установлены конечные выключатели (не показано) , сблокированные с электромагнитами 39 фиксатора 37 и колодочного

1

.тормоза (не показано) с колодками 28, кроме того, конечный выключатель (не показано) установлен на регулируемом упоре начального положения и сблокирован с электромагнитом колодочного тормоза (не показано) с ко-, лодками 42.

Порядок настройки клетей для обои вариантов установки в составе одно- клетевого стана прокатки малотоннажны партий профилей или в составе линейного стана для прокатки сортовых и фасонных профилей одинаков.

На перевалочном стенде кассета 1 с собранными в ней валками 2 и 3 крепится к корпусу 4 с предварительно установленным в нем приводом валков 2 и 3 включающем червячную и цилиндрическую зубчатые передачи (не показаны), ведущий, вал 21 с барабаном 27 и колодочный тормоз (не показано) с колодками 28. Усилие прижати колодок 28 к барабану 27 при включении электромагнита колодочного тор- моза (не показано) устанавливается таким, чтобы момент сопротивления вращенрпо ведущего вала 21 на барабане 27 был большим крутящего момента на корпусе 4 от пружины 35, взаимо- действующей с рейкой 30, входящей в зацепление с жестко скрепленной с корпусом 4 шестерней 29, во всем рабочем диапазоне пружины 35 (заданных углов поворота корпуса 4 относительно опоры 5),

Далее известными приемами с помощью устройств осевой и радиальной регулировки (не показано) устанавливается заданное взаимное осевое и радиальное положение валков 2 и 3. Вращением гаек 18 устройства 8 перемещения корпуса 4 привода валков 2 и 3 в направлении вертикальной оси калибра осуществляется предваритель- кое совмещение центра тяж.ести калибра (нейтральной линии калибра) с заданным по высоте уровнем прокатки.

Перед установкой корпуса 4 в опору 5, смонтированную на плитови-

f, :

не 6, посредством накладок 44,.болтов 45 и устройства 7 перемещения опоры 5 в нaпpaвлeнии перпендикулярном оси прокатки выполняются следующие, операции.

На направляющий 31 устанавливается рейка 30 со штырем 33 и пружино 35. Вращением гайки 34 (электромагни 39 фиксатора 37 включена стопор 36

5 0 5 О

Q g

„

U

5

5

156

выведен из зацепления с треугольными шлицами рейки 30) пружина 35 снимается для клети исполнения фит, .1 в | случае прокатки по так называемой схеме стык в стык, обеспечивающим поворот корпуса 4 в момент формоизменения полосы 55. Момент сопротивления повороту корпуса 4 привода валков 2 и 3 в опоре 5 в этом случае равен сумме крутящего момента на ведущем валу 21 суммарным моментом трения в кинематических парах соединения корпус 4 - опора 5 с учетом коэффициента надежности пружинного устройства, принимаемого в подобных случаях равным 1,3...1,5, где величина 1,3 соответствует деформации пружины 35 в положении корпуса 4 (фиг., 7), а 1,5 - соответственно положению корпуса 4 привода валков 2 и 3 (фиг. 8). Максимальное усилие прижатия колодок 42 к ступице 41 шестерни 29 устанавливается таким, чтобы при включенном электромагните 39 (стопор 36 выведен из зацепления с треугольными шлицами рейки 30) корпус 4 оставался неподвижным в положении, показанном на фиг. В. Усилие сжатия пружины 35 для исполнения клети по фиг. 1 в случае прокатки с паузами между окончанием формоизменения предыдущей и началом формоизменения последукщей полос 55, близкими к времени, необходимому для поворота корпуса 4 в положение, показанное на фиг. 7j а также - для исполнения клети по фиг. 2, для прокатки малотоннажных партий профилей в том числе высокоточных, фасонных, будет существенно меньшим, чем для случая описанного вьше, так как момент сопротивления повороту корпуса 4 в- опоре 5 будет соответственно меньше на величину момента прокатки. Соответственно изменится и усилие прижатия колодок 42 к ступице 41 . I

После -выполнения указанных операций по настройке колодочных тормозов . (не показано) и регулировке ускгаия нагружения пружины 35, которые производятся как правило, только пр:; плановых ремонтах оборудования, корпус 4 транспортируется в линию стана и монтируется в расточке опоры 5. При этом ось кассеты 1 ,(оси валков 2 и 3) ориентируется в направлении перпендикулярном оси прокатки и с помощью регулируемых и нерегулируемых

1

упоров (не показано), смонтированных на поверхностях К и Н (см. фиг. 4) опоры 5 и корпуса А, устанавливается

заданное начальное и конечное поло- ,

жения корпуса 4 относительно опоры 5

Операции по совмещению зубчатых элементов шестерен 23, 24, 29 и рейки 30 производятся известными приемами и известной последовательности.

Далее вращением гайки 47 устройства 7 перемещения опоры 5 в направлении перпендикуляр}1ом оси прокатки совмещают центр тяжести калибра (нейтральную лин1по калибра) с осью прокатки в направлении оси валков. Настраивают положение вводной 53 и выводной 54 арматуры. Включают электродвигатель 11, при этом крутящий момент от электродвигателя 11 пос-. редством муфт 10 и передаточных валов (не показано) передается на червяки 52 червячных редукторов 9 и далее посредством червячной передачи состоящей из червяка 52 и колеса 26 прямозубой, состоящей из шестерен 23, 24 и червячной и прямозубой передач (не показано) корпуса 4, поступают на валки 2 и 3, в которые задается настроечная полоса 55. По ре- зультатам прокатки настроечной полог сы 55 осуществляется корректировка взаимного радиального и осевого положения валков 2 и 3, положения центра тяжести калибра (нейтральной линии калибра) по оси и высоте относительно заданного уровня прокатки и положения вводной 53 и выводной 54 арматуры. После чего приступают к прокатке всей партии профилей.

Для исполнения клети по фиг„ 1 и осуществления так называемой схемы прокатки стык в стык выполняются следующие операции. Включается элект- родвигатель 11, в первую по ходу прокатки клеть (см. фиг. 7, 8) задается полоса 55 и в момент захвата полосы валками 2 и 3 второй по ходу прокатки клети одновременно включаются электромагниты 39 фиксатора 37 и колодочного тормоза (не показано) с колодками 28, при этом стопор 36 выводится из зацепления с зубчатыми элементами, например шлицами, выпол- ненньши на рейке 30, а колодки 28 прижимаются с максимальным усилием к барабану 27, в результате чего корпус 4 вместе с полосой 55 поворачи158

вается в положение, показанное на фиг. 8, а пружина 35 сжимается.

В момент касания нерегулируемого упора (не показано), установленного на корпусе 4 регулируемого упора (не показано), установленного на опоре 5, срабатывает конечный выключатель (не показано), при этом отключаются электромагнит колодочного тормоза (не показано) с колодками 28 и электромагнит 39 фиксатора 37, в результате чего колодки 28 отводятся от барабана 27, а стопор 36 фиксатора 37 вводится в зацепление с зубчатыми элементами, например треугольными шлицами, выполненными на рейке 30, фиксируя рейку 30 от осевых перемещений, а корпус 4 привода валков 2 и 3 от поворота в положении, показанном на фиг. 8.

После захвата полосы 55 валками 2 и 3 третьей по ходу прокатки клети (см. фиг, 8) одновременно вк.пючаются электромагнит 39 фиксатора 37 и электромагнит колодочного тормоза (не казано), осуществляющий прижатие колодок 42 к ступице 41 шестерни 29 с максимальным усилием.

Изменением силы тока в обмотке электромагнита колодочного тормоза (не показано) с колодками 42 осуществляется плавное растормаживание ступицы 41 и корпус 4 (без остановки процесса формоизменения полосы 55 валками 2 и 3) под действием пружины 35, перемещающей рейку 30, поворачивается в направлении, противоположном направлению прокатки.

В момент касания нерегулируемого упора (не показано), установленного на корпусе 4, регулируемого упора, установленного на опоре 5, срабатывает конечный выключатель (не показано) , электромагнит колодочного тормоза (не показано) с колодками 42 и электромагнит 39 фиксатора 37 отключаются и клеть готова к приему следующей полосы.

Последовательность и приемы осуществления операций по управлению устройствами поворота корпуса 4 в опоре 5 в случае прокатки профштей с паузами между окончанием формоизменения предыдущей и началом формоизменения последующей полосы 55, близким к времени, необходимому для поворота корпуса 4, идентичны для случая прокатки полосы 55 по так называемой

9

схеме стык в стык и отключаются лишь усилиями, развиваемыми электромагнитами колодочных тормозов (не показано) и пружиной 35 а также паузами между операциями по управлению устройствами поворота.

При формоизменении коротких полос возможно осуществление операций поворота корпуса 4 в опоре 5 в автоматическом режиме, В этом случае стопор 36 выводится из зацепления с зубчатыми элементами, например треугольными шлицами, вбтолненньми на рейке 30, в. положение, обеспечивающее беспрепятственное ее осевое перемещение, и фиксируется в нем. К регу- лируемому упору (не показано) конечного положения при повороте корпуса 4 по направлению прокатки дополнительно устанавливается конечный выключатель, обеспечивающий включение системы управления колодочного тормоза (не показано) с колодками 42 одновременно с окончанием деформации полосы 55 в валках 2 и 3, а колодки 28 колодочного тормоза (не показано) постоянно в течение прокатки всей партии профи лей приж1-1маются к барабану 27 с усилием, обеспечивающим момент сопротивления вращению ведущего вала 21 при захвате (прокатке) полосы 55 валками 2 и 3 больший, а при отсутствии полосы в калибре меньший чем момент сопротивления вращению корпуса 4 в -опоре 5. Соответственно этомз. устанавливается усилие сжатия пружины 35.

13

Процесс прокатки коротких полос при осуществлении операций поворота i корпуса 4 в автоматическом режиме производится следующим образом.

По осзществланию захвата полосы 55 валкамз 2 и 3 второй по ходу прокатки клети (см. фиго 7) валки 2 и 3 затормаживаются., а корпус 4 совместно с полосой 55 поворачивается в положе- нив., показанное на фиг, 85 сжимая при этом прукину 35, В момент соприкосновения упоров конечного положения (не

показано) корпуса 4 скорость вращения 50 за равные промежутки времени выпускавалков 2 и 3 становится равной рабочей и процесс формоизменения полосы 55 в валках 2 и 3 второй по ходу прокатки клети осуществляется в полоЖе-- нии корпуса 4 привода валков 2 и 3, показанном на фиг, 8, В момент выхода полосы 55 из очага деформации срабатывает конечный выключатель, сблокированный с системой управления коео , 10

15

i

и и

36251510

лодочного тормоза (не показано), и колодки 42, прижимаясь к ступице 41, препятствуют импульсному превращению потенциальной энергии сжатия пружины 35 во вращательное движение корпуса 4, в результате чего.корпус 4 привода валков 2 и 3 плавно возвращается в исходное положение, В момент касания упоров начального положения корпуса 4 привода валков 2 и 3 срабатывает конечный выключа,тель (не показано) обеспечивающий полное растормаживание ступицы 41. После чего клеть готова к приему последующей полосы.

Последовательность и приемы осуществления операций по управлению устройствами поворота корпуса 4 при установке клети исполнения по фиг, 2 в составе одноклетевого стана для прокатки малотоннажных партий профилей, в том числе высокоточных, фасонных, отличается, например от указанного случая прокатки профилей на линейном стане с паузами между окончанием формоизменения предыдущей и началом формоизменения пocлeдyюD eй полосы тем, что поворот корпуса 4 производится после полного формоизменения полосы или партии полос (в зависимости от технологического процесса прокатки и требований к качеству готовых профилей) в каждом проходе.

л

Повьшение производительности обу-.- словливается след гющим.

При использовании клети-в составе. . одноклетевого стана для прокатки малотоннажных партий профилей, в том числе высокоточных фасонных, технологический процесс которых как правило включает прокатний передел в два- три прохода, снижаются затраты времени на операции подготовки полосы или партии полос, в зависимости от технологического процесса прокатки и требований, предъявляемых к качб:ству готовых профилей, к их формоизменению

20

25

30

35

40

45

в следующем калибре , а следовательно-.

ется больший по сравнению с прототипом объем готовой продукции.

Расширение технологических возможностей клети заключается в ра.сши- рении области применения клети, а

именно: в составе одноклетевого ста-, на прокатки малотоннажных партий профилей, в том числе высокоточных, фасонных, и в с.оставе линейных станов

прокатки сортовых и фасонных профилей.

Упрощение конструкции клети состоит в упрощении конструкции устройства поворота корпуса привода валков за- счет исключения индивидуального привода устройства поворота; б уменьшении количества проводковой арматуры и исключении обводных аппаратов, а также в использовании клетей более простой компоновки - двухвалковой по сравнению с клетями переменное дуо, трио; в упрощении привода клети (исключается сложный, дорогостоящий реверсивный привод клети).

Улучшение условий труда при установке клети в составе одноклетевого стана прокатки малотоннажных партий профилей, в том числе высокоточных, фасонных, обуславливается следующим. В связи со спецификой производства высокоточных фасонных профилей (сложная форма, различные условия трения на противорасположенных валках, неравенство диаметров валков и т.п.) деформация их и холодном состоянии как правило сопровождается искривлением полосы по выходу из очага деформации. Поэтому задача непрямолинейной полосы в последующий капибр осуществляется вручную с соответствующей ориентировкой полосы, при этом угол поворота (ориентировки) полосы относительно калибра для полос внутри партии величина постоянная, а для полос из различных партий - переменная. В предлагаемом техническом решении за счет установки любого угла поворота корпуса привода валков относительно опоры (оси прокатки) операция задачи полосы в капибр сводится к продольному перемещению полосы к валкам, что существенно уменьшает трудоемкость выполнения операции задачи полосы.

Предлагаемое техническое решение позволяет повысить производительност в зависимости от профилесортамента одноклетевого стана для производства малотоннажных профилей, в том числе высокоточных, фасонных, на 1,8-12%.

Изобретение использовано в техническом проекте компактной прокатки клети диаметром валков 150 мм,, предназначенной для типовых участков прокатки рациональных, в том числе высокоточных, фасонных, заготовок деталей в условиях машиностроительных заводов.

5

0

5

0

5

0

5

0

Формула изобретения

1.Рабочая клеть прокатного стана, содержащая приводные рабочие валки, установленные в кассете, которая вместе с ведущим валом привода валков размещена в поворотном корпусе, установленном с возможностью поворота в горизонтальной плоскости в расточке опоры, смонтированной на плитовине, средства поворота упомянутого корпуса относительно опоры, устройства осевой и радиальной регулировки валков, устройство перемещения корпуса

в направлении вертикальной оси калибра и привод клети, отличающаяся тем, что, с целью повьшге- НИН производительности путем изменения вращения валков без изменения частоты вращения их привода, упрощения конструкции клети и привалковой арматуры и расширения технологических возможностей клети, ведущий вал привода валков снабжен шестерней, взаимодействующей с шестерней привода клети, смонтированной соосно оси поворота корпуса, а на ведущем валу привода валков жестко установлен барабан, взаимодействующий с колодками тормоза, смонтированного в поворотном корпусе, кроме того, средство поворота корпуса выполнено в виде жестко связанной с ним шестерни и взаимодействующей с ней установленной на опоре зубчатой рейкой, подпружиненной и снабженной фиксатором ее осевого положения.

2.Клеть по п. 1, о т л и ч а ю- щ а я с я тем, что, с целью повышения долговечности привода валков за счет исключения ударных нагрузок в зубчатых зацеплениях, шестерня зубчатой передачи средств поворота корпуса снабжена цилиндрической ступицей, взаимодействующей с колодками колодочного тормоза, смонтированного в опоре.

I-та

5/

45

. .

(. 2

«

//-X}

52

X

8 6

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатная клеть | 1987 |

|

SU1507466A1 |

| Прокатный стан | 1988 |

|

SU1600867A1 |

| Прокатный стан | 1989 |

|

SU1724400A1 |

| РЕВЕРСИВНЫЙ ПРОКАТНЫЙ СТАН | 1996 |

|

RU2112614C1 |

| Рабочая клеть прокатного стана | 1989 |

|

SU1623807A1 |

| Рабочая клеть прокатного стана | 1988 |

|

SU1667960A2 |

| Прокатный стан | 1989 |

|

SU1667961A1 |

| Прокатная клеть с многовалковым калибром | 1988 |

|

SU1581395A1 |

| Рабочая клеть прокатного стана | 1987 |

|

SU1433511A1 |

| Прокатный,преимущественно прокатно-ковочный или роликовый,стан | 1987 |

|

SU1437117A1 |

Изобретение относится к черной и цветной металлургии, а именно к конструкциям рабочих клетей однокле- тевых и многоклетевых станов для производства сортовых, фасонных и высокоточных профилей. Цель изобретения - повьшение производительности путем изменения вращения валков без изменения частоты вращения их привода, упрощение конструкции клети и привалковой арматуры и расширение /4« J/ 6-Б (Л ГО ел 01 5 42

ff

фие.5

3/

ъв

cpuff.6

(рие.7

фиг.8

Редактор О, Спесивых

Составитель Г. Ростов

Техред М.Дидьис Корректор С. Шекмар

Заказ 6334/6Тираж 481Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5.

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Королев А.А | |||

| и др | |||

| Механическое оборудование прокатных .цехов | |||

| М.: Металлургия, 1953, с | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Роликовая клеть | 1985 |

|

SU1258525A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-12-30—Публикация

1986-05-26—Подача