1

Изобретение относится к черной металлургии, в частности касается модифицирования стали кальцием, и может быть использовано при отливке слитков.

Пелью изобретения является улучшение качества стали за счет повышения ее пластических свойств.

Способ включает сифонное заполнение изложницы металлом и Ввод в центровую силикокальция, а также отработанного шлака электрошлакового переплава с момента наполнения изложницы на высоту 10 - 30%, Весовое соотношение шлака и силикокальция в

смеси составляет (1,5-2,5):1,а общий весовой расход смеси 2,8 - 5,5 кг/т стали. При этом в центровую вводят 70 - 80% смеси, а остальную часть - в изложницу перед наполнением ее металлом.

Отработанный шлак электрошлакового переплава содержит в своем составе 50-60% CaF, , 22-25% , 5-10% CaO. Присутствие в нем фторида калы1 1я и глинозема обеспечивает.,;.:получение жчдкоподвижного шлака, поскольку т.пл. его составляет порядка 1300 С, Благодаря этому разливка металла и обработка его кальцием осуществляют1А63382

ся в присутствии жидкоподвижного рафинировочного шлака. Нри этом образующиеся при обработке сульфиды кальция поглощаются жидким шлаком, благодаря чему достигается повышение чнс-. тоты металла по содержанию в нем неметаллических включений, и, таким образом, создаются предпосылки для улучшения качества стали, в частности такой его характеристики,, как относительное сужение по толщине проката. Кроме того, ж щкотекучий пшак адсорбирует оксиды, суспендированные в стали, и способствует их бсплыванию.

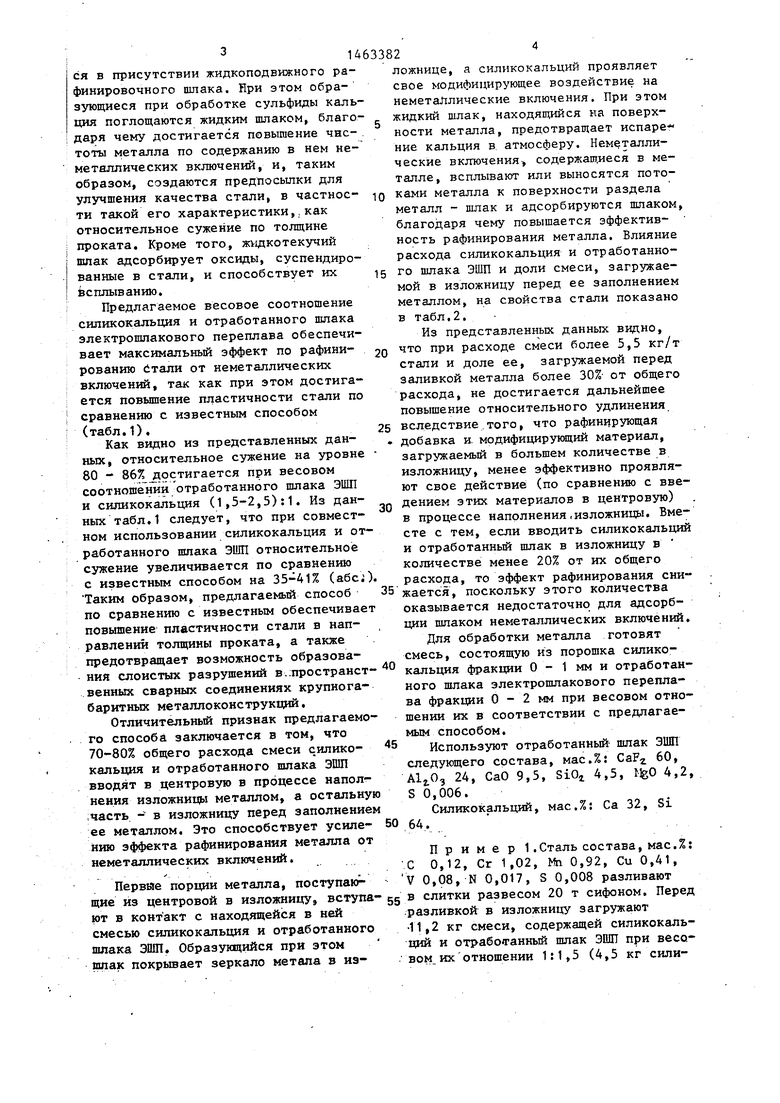

Предлагаемое весовое соотношение силикокальция и отработанного шлака электрошлакового переплава обеспечивает максимальньй эффект по рафинированию йтали от неметаллических включений, так как при этом достигается повышение пластичности стали по сравнению с известным способом

(табл.1).

Как видно из представленных данных, относительное сужение на уровне 80 - 86% J ocтигaeтcя при весовом соотноше нии отработанного шлака ЭШП и силикокальция (1,5-2,5):1. Из данных табл.1 следует, что при совместном использовании силикокальция и отработанного шлака ЭШП относительное сужение увеличивается по сравнению с известным способом на 35-41% (аба). Таким образом, предлагаемый способ по сравнению с известным обеспечивает повышение пластичности стали в направлении толщины проката, а также предотвращает возможность образова10

15

ложнице, а силнкокальций проявляет свое модифицирующее воздействие на неметаллические включения. При этом жидкий шлак, находящийся на поверхности металла, предотвращает испарение кальция в атмосферу. Неметаллические включения-, содержащиеся в металле, всплывают или выносятся потоками металла к поверхности раздела металл - шлак и адсорбируются шлаком, благодаря чему повышается эффективность рафинирования металла. Влияние расхода силикокальция и отработанного шлака ЭШП и доли смеси, загружаемой в изложницу перед ее заполнением металлом, на свойства стали показано в табл.2.

Из представленных данных видно, что при расходе смеси более 5,5 кг/т стали и доле ее, загружаемой перед заливкой металла более 30% от общего расхода, не достигается дальнейшее повышение относительного удлинения. 25 вследствие.того, что рафинирующая . добавка и. модифицирующий материал, загружаемый в большем количестве в изложницу, менее эффективно проявляют свое действие (по сравнению с введением этих материалов в центровую) . в процессе наполнения.изложницы. Вместе с тем, если вводить силикокальций и отработанный шлак в изложницу в количестве менее 20% от их общего расхода, то эффект рафинирования сни- 35 жается, поскольку этого количества

20

30

оказывается недостаточно для адсорбции шлаком неметаллических включений.

Для обработки металла готовят смесь, состоящую из порошка силикоГя °с;; °аз;7..;р о;т;; ст-« .. ФР.К,Я о -.«. - ра ° вёня св1 соеди е„„ях крупиога- иого «лака электро лако ого ерапла- баритных металлоконструкций.

Отличительный признак предлагаемого способа заключается в том, что 70-80% общего расхода смеси с.илико- кальция и отработанного шлака ЭШП вводят в центровую в процессе наполнения изложницы металлом, а остальную .часть - в изложницу перед заполнением ее металлом. Это способствует усиле- 50 нию эффекта рафинирования металла от

45

ва фракции О - 2 мм при весовом отношении их в соответствии с предлагаемым способом.

Используют отработанньй- шлак ЭШП следующего состава, мас.%: CaF 60, Alj.O, 24, CaO 9,5, ЗЮ 4,5, MgO 4,2, S 0,006.

Силикокальций, мас.%: Са 32, Si

64.

неметаллических включений.

Первые порции металла, поступаю

Пример 1 .Сталь состава, мас.%: С 0,12, Сг 1,02, МП 0,92, Си 0,41,

V 0.08. N 0,017, S 0,008 разливают первые порции металла, iiw..i V u,vu, , , ПРПРЯ

щие из центровой в изложницу, вступа-55 в развесом 20 т сифоном. Перед ют в контакт с находящейся в ней .разливкой в изложницу загружают

Е:г4-р слпг

шпак покрывает зеркало метала в из- . вом их отношении 1:1.5 (4,5 кг сили

5

ложнице, а силнкокальций проявляет свое модифицирующее воздействие на неметаллические включения. При этом жидкий шлак, находящийся на поверхности металла, предотвращает испарение кальция в атмосферу. Неметаллические включения-, содержащиеся в металле, всплывают или выносятся потоками металла к поверхности раздела металл - шлак и адсорбируются шлаком, благодаря чему повышается эффективность рафинирования металла. Влияние расхода силикокальция и отработанного шлака ЭШП и доли смеси, загружаемой в изложницу перед ее заполнением металлом, на свойства стали показано в табл.2.

Из представленных данных видно, что при расходе смеси более 5,5 кг/т стали и доле ее, загружаемой перед заливкой металла более 30% от общего расхода, не достигается дальнейшее повышение относительного удлинения. 5 вследствие.того, что рафинирующая . добавка и. модифицирующий материал, загружаемый в большем количестве в изложницу, менее эффективно проявляют свое действие (по сравнению с введением этих материалов в центровую) . в процессе наполнения.изложницы. Вместе с тем, если вводить силикокальций и отработанный шлак в изложницу в количестве менее 20% от их общего расхода, то эффект рафинирования сни- 35 жается, поскольку этого количества

0

30

оказывается недостаточно для адсорбции шлаком неметаллических включений.

иого «лака электро лако ого ерапла-

50

45

ва фракции О - 2 мм при весовом отношении их в соответствии с предлагаемым способом.

Используют отработанньй- шлак ЭШП следующего состава, мас.%: CaF 60, Alj.O, 24, CaO 9,5, ЗЮ 4,5, MgO 4,2, S 0,006.

Силикокальций, мас.%: Са 32, Si

64.

кокальция и 6,7 кг шлака ЭШП), После наполнения изложницы металлом на 10% ее высоты в центровую вводят смесь силикокальция и отработанного шлака при указанном их весовом соотношении. Подачу смеси в центровую заканчивают при наполнении изложницы металлом до прибыли. Расход смеси в центровую

заливкой в изложницу загружают 33 кг смеси силикокальция и отработанного шлака ЭШП при весовом их соотношении 1:2,5 (9,3 и 23,7 кг соответственно). После наполнения изложницы на 30% . высоты в центровую вводят смесь силикокальция и отработанного шлака ЭШП при указанном их весовом отношении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для модифицирования стали | 1987 |

|

SU1502169A1 |

| Способ выплавки подшипниковой стали | 1980 |

|

SU865925A1 |

| Способ внепечной обработки стали | 1985 |

|

SU1323580A1 |

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2011 |

|

RU2487173C1 |

| СПОСОБ РАСКИСЛЕНИЯ СПОКОЙНОЙ СТАЛИ | 1997 |

|

RU2111263C1 |

| Способ обработки жидкой стали кальцием | 1981 |

|

SU984643A1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ | 2006 |

|

RU2314355C1 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОТИТАНОВОГО ФЕРРОСПЛАВА ЭЛЕКТРОШЛАКОВЫМ ПЛАВЛЕНИЕМ | 2005 |

|

RU2335553C2 |

| Способ раскисления трещиночувствительной стали | 1981 |

|

SU956575A1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗНОДОРОЖНОГО РЕЛЬСА | 2015 |

|

RU2575266C1 |

Изобретение относится к области черной металлургии, в частности касается модифицирбвания стали кальцием, и может быть использовано при отливке слитков. Цель изобретения - улучшение качества стали за счет повышения ее пластических свойств.Способ включает сифонное заполнение изложницы металлом и ввод в центровую силикокальция с момента наполнения изложницы на высоту 10-30%. При этом силикокальций вводят в смеси с отработанным шлаком злектрошлакового переплава в соотношении 1:(1,5-2,5). Количество смеси на 1 т разливаемой стали составляет 2,8-5,5 кг. В центг ровую вводят 70-80% смеси, а остальную часть - в изложницу перед наполнением ее металлом. Относительное сужение полученного из слитков листового проката составляет 82-84%, что на 35-41% вьше соответствующего показателя листового проката из слитков, модифицированных силикокальцием. 2 табл. I / i (Л

составляет 44,8 кг. Общий расход сме- ю Подачу смеси в центровую заканчивают

си 56 кг на слиток или 2,8 кг/т. Расход смеси, введенной в изложницу перед наполнением ее металлом, составил 20% от общего расхода смеси.

Слитки прокатывают на слябы, из которых получают лист толщиной 50 мм. Относительное сужение металла в образцах, отобранных по ширине листа, составляет 80-82%.

П р и м е р 2. Сталь состава, мас.%: С 0,13, Сг 0,98, Мп 0,95, Си 0,38, V 0,07, N 0,018, S 0,008 отливают сифоном в слитки развесом 20 т. Перед разливкой в изложницу загружают 20,5 кг смеси, состоящей из силикокальция и отработанного шлака ЭШП при весовом их соотношении 1:2 (6,9 и 12,7 кг соответственно) . После наполнения изложницы металлом на 20% ее высоты в центровую вводят смесь силикокальция и отрабо- i тайного шлака ЭНП с указанным соотношением. Расход смеси в центровую составляет 61,5 кг/т. Общий расход смеси на -.слиток составляет 82 кг/т или 4,1 кг/т. Расход смеси, введенной в изложницу перед ее ,.:заполнением, составляет 25% от общего ее расхода на обработку.

Слитки прокатывают на слябы, из которых получают лист толщиной 55 мм. Относительное сужение металла в образцах, отобранных по ширине листа, составляет 83 - 85%. .

П р и м е р 3. Сталь состава, мас.%: С 0,14, Сг 0,93, Мп 0,98, Си 0,45, V 0,010, N 0,020, S 0,008 разливают в слитки весом 20 т. Перед

15

20

25

30

35

40

45

при наполнении изложницы металлом до прибьти. Расход смеси в центровую составляет .77 кг. Общий расход смеси на обработку - 110 кг на слиток

или 5,5 кг/т стали. Расход смеси,

.введенной в изложницу, составляет 30% от общего его расхода на слиток.

Слитки прокатывают на слябы, из которых получают лист толщиной 50 мм. Относительное сужение металла в образцах, отобранных по ширине листа, составляет 82 т 84%.

Из приведенных примеров видно,что при использовании предл агаемого способа обеспечивается получение листового проката с относительным сужением в пределах 80-85%, что на 35-41% выше соответствующего показателя листового проката, полученного из слитка, обработанного силикокальцием. Формула изобретения

Способ модифицирования стали, включаняций сифонное заполнение изложницы металлом и ввод в центровую силикокальция с момента наполнения изложницы на высоту 10 - 30%, отличающийся тем, что, с целью улучшения качества стали за счет по вышения ее пластических свойств, в металл дополнительно вводят отработанный шлак электрошлакового переплава, который присаживают в смеси

i с-.силикокальцием при их массовом соотношении (1,5-2,5):1, в количестве 2,8 - 5,5 кг/т стали, причем в цент- 1ровую вводят 70-80% смеси, а осталь- ;ную часть - в изложницу перед напол- Мнением ее металлом.

0

5

0

5

0

5

при наполнении изложницы металлом до прибьти. Расход смеси в центровую составляет .77 кг. Общий расход смеси на обработку - 110 кг на слиток

или 5,5 кг/т стали. Расход смеси,

.введенной в изложницу, составляет 30% от общего его расхода на слиток.

Слитки прокатывают на слябы, из которых получают лист толщиной 50 мм. Относительное сужение металла в образцах, отобранных по ширине листа, составляет 82 т 84%.

Из приведенных примеров видно,что при использовании предл агаемого способа обеспечивается получение листового проката с относительным сужением в пределах 80-85%, что на 35-41% выше соответствующего показателя листового проката, полученного из слитка, обработанного силикокальцием. Формула изобретения

Способ модифицирования стали, включаняций сифонное заполнение изложницы металлом и ввод в центровую силикокальция с момента наполнения изложницы на высоту 10 - 30%, отличающийся тем, что, с целью улучшения качества стали за счет по вышения ее пластических свойств, в металл дополнительно вводят отработанный шлак электрошлакового переплава, который присаживают в смеси

i с-.силикокальцием при их массовом соотношении (1,5-2,5):1, в количестве 2,8 - 5,5 кг/т стали, причем в цент- 1ровую вводят 70-80% смеси, а осталь- ;ную часть - в изложницу перед напол- Мнением ее металлом.

Известньй (ввод порошка силико- кальция и смеси извести с плавиковым шпатом)

45

Таблица2

| Цикович Г.М | |||

| Раскисление стали и модифицирование неметаллических включений | |||

| М., 1981, с | |||

| Аппарат для нагревания окружающей его воды | 1920 |

|

SU257A1 |

| Tetsu to hagane, 1977, -..63, №11, с.171 | |||

| Способ обработки жидкой стали кальцием | 1981 |

|

SU984643A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-03-07—Публикация

1987-08-03—Подача