arctg

J-.ta2iSiHi L.

iiiicp Гь-1,-1,-

т I- 2 S in q,

Ж

q,

sinqjj

1 TJ

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕЗВЕРШИННЫЙ РЕЗЕЦ | 1996 |

|

RU2149079C1 |

| Способ механической обработки и устройство для его осуществления | 1989 |

|

SU1838047A3 |

| СПОСОБ ТОКАРНОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2005 |

|

RU2296035C2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВКИ ИЗ ТИТАНОВОГО СПЛАВА | 2017 |

|

RU2643022C1 |

| СПОСОБ МНОГОПРОХОДНОЙ ТОКАРНОЙ ОБРАБОТКИ | 1992 |

|

RU2050226C1 |

| РЕЖУЩАЯ МНОГОГРАННАЯ ПЛАСТИНА | 2012 |

|

RU2482939C1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ТОЧЕНИЕМ | 2003 |

|

RU2243064C1 |

| Способ обработки торовых канавок | 1985 |

|

SU1261745A1 |

| СПОСОБ НАРЕЗАНИЯ РЕЗЬБ НА КОНЦАХ ОБСАДНЫХ ТРУБ И МУФТАХ | 2016 |

|

RU2648589C2 |

| Способ токарной обработки | 1989 |

|

SU1726137A1 |

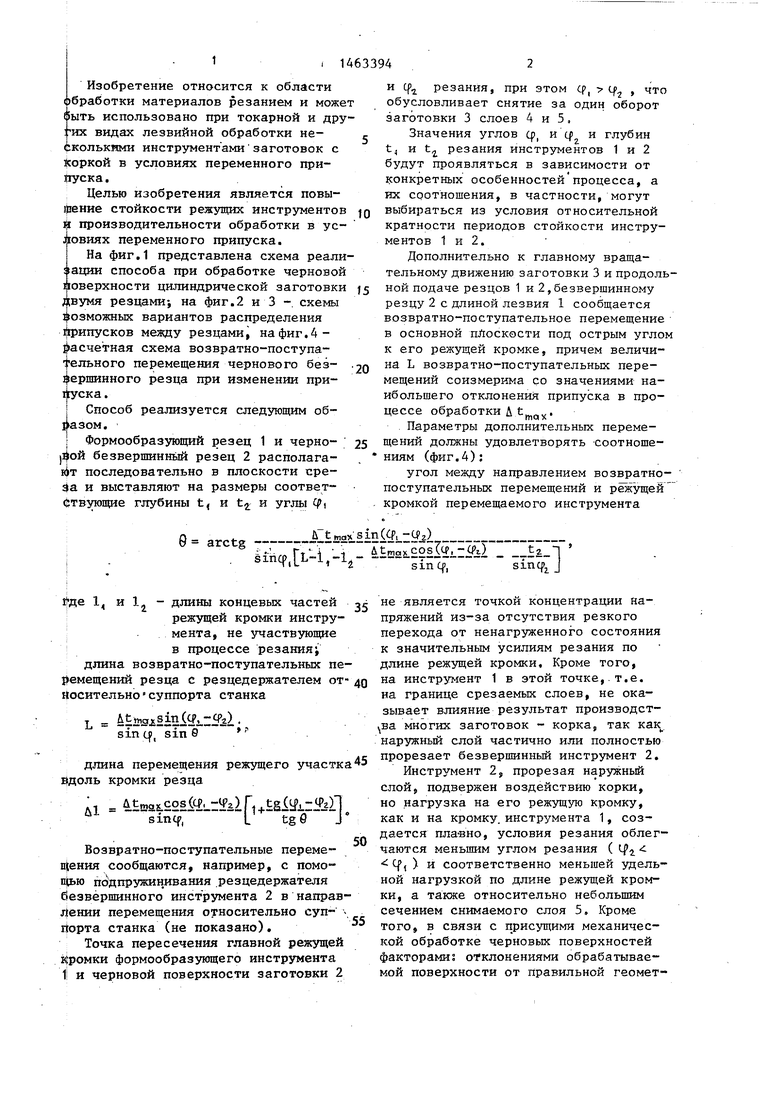

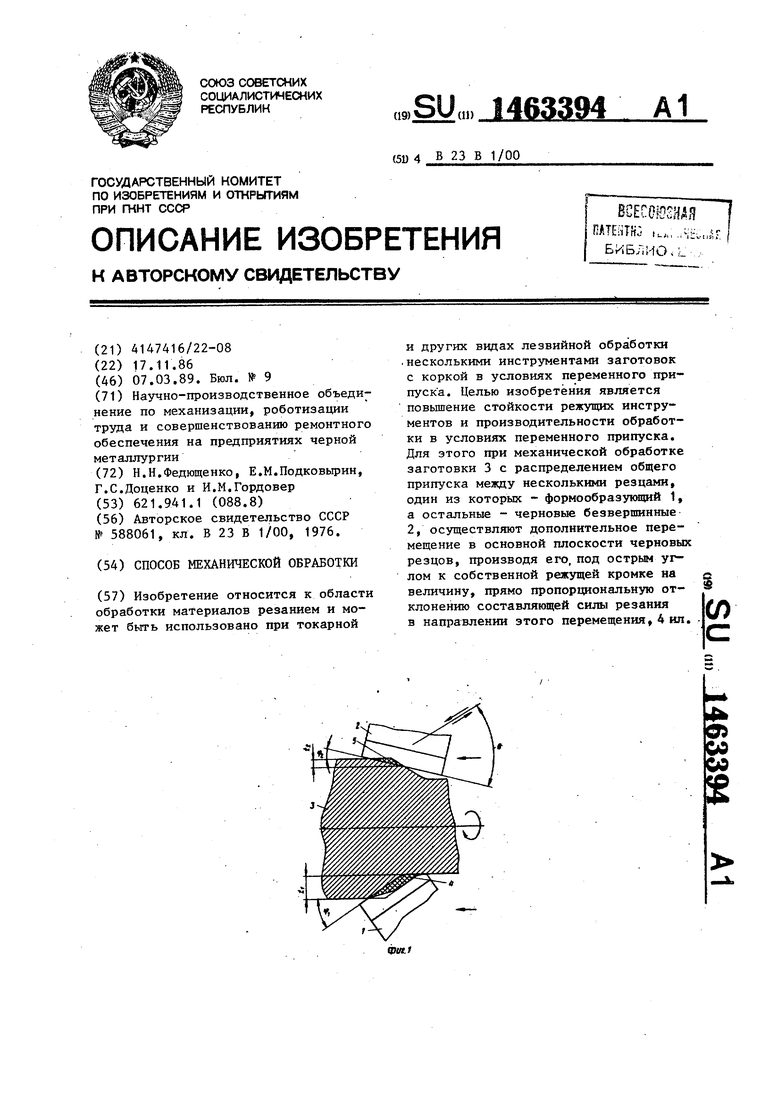

Изобретение относится к области обработки материалов резанием и может быть использовано при токарной и других видах лезвийной обработки .несколькими инструментами заготовок с коркой в условиях переменного припуска. Целью изобретения является повьшение стойкости режущих инструментов и производительности обработки в условиях переменного припуска. Для этого при механической обработке заготовки 3 с распределением общего припуска между несколькими резцами, один из которых - формообразукиций 1, а остальные - черновые безвершинные 2, осуществляют дополнительное перемещение в основной плоскости черновых резцов, производя его, под острым углом к собственной режущей кромке на величину, прямо пропорциональную отклонению составляющей силы резания в направлении этого перемещения,4 ил. (Л

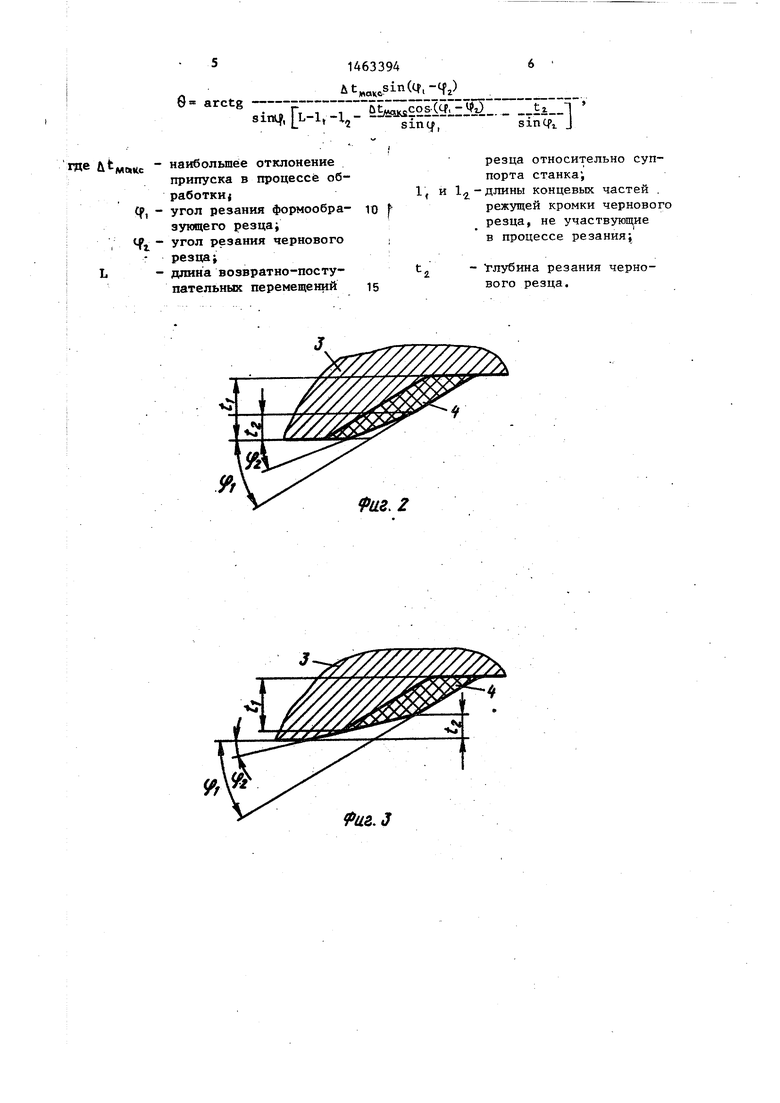

11 де 1 и 1, - длины концевых частей режущей кромки инструмента, не участвующие в процессе резанияj длина возвратно-поступательных перемещений резца с резцедержателем от- Мосительносуппорта станка

L 4 1ЭЛ§1111 1.1Я21 .

sin cf, sin 0

длина перемещения режущего участка Вдоль кромки резца

д1 .92§()П+ е1У а.М1

Возвратно-поступательные перемещения сообщаются, например, с помо щью подпружицивания резцедержателя безверщинного инструмента 2 в направ- 4екии перемещения относительно суп йорта станка (не показано).

Точка пересечения главной режущей «ромки формообразующего инструмента 1 и черновой поверхности заготовки 2

5 о

5

0

5

не является точкой концентрации напряжений из-за отсутствия резкого перехода от ненагруженного состояния к значительным усилиям резания по длине режущей кромки. Кроме того, на инструмент 1 в этой точке,.т.е. на границе срезаемых слоев, не оказывает влияние результат производст- ва многих заготовок - корка, так как наружный слой частично или полностью прорезает безвершинный инструмент 2.

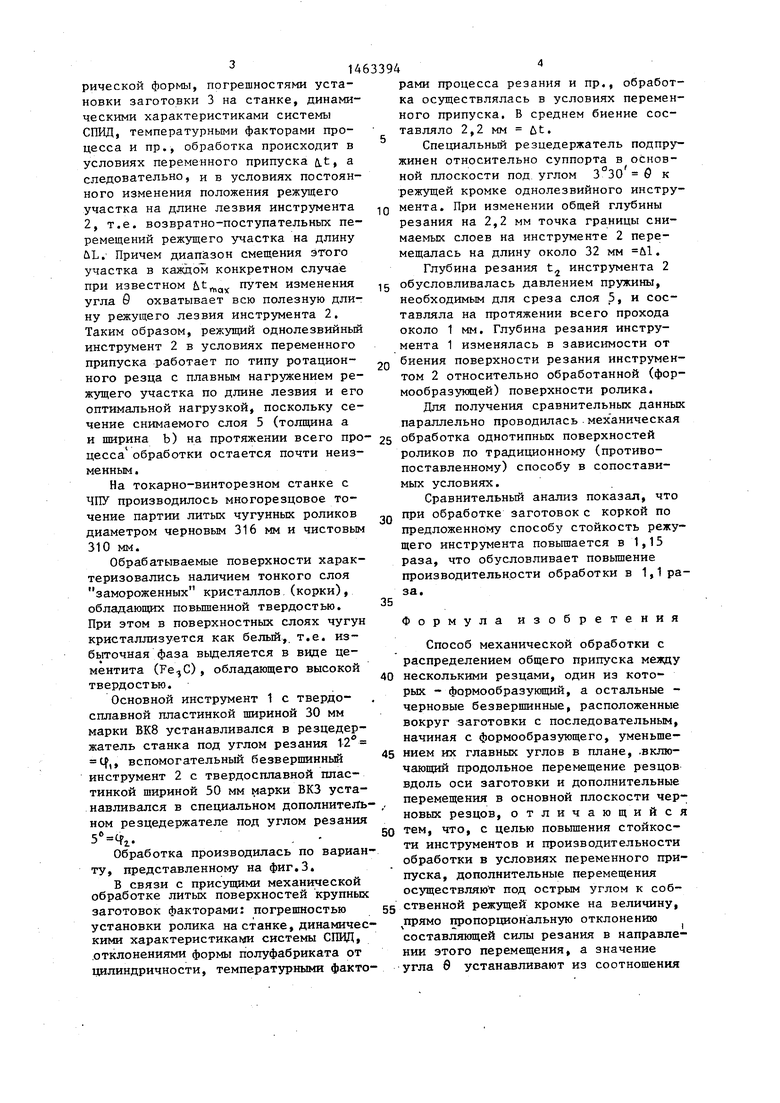

Инструмент 2, прорезая наружньй слой, подвержен воздействию корки, но нагрузка на его режущую кромку, как и на кромку, инструмента 1, создается пла-вно, условия резания облегчаются меньшим углом резания ( Ч. Cf, ) и соответственно меньшей удельной нагрузкой по длине режущей кромки, а также относительно небольшим сечением снимаемого слоя 5, Кроме того, в связи с присущими механической обработке черновых поверхностей факторами; отклонениями обрабатываемой поверхности от правильной геометрической формы, погрешностями установки заготовки 3 на станке, динамическими характеристиками системы СПИД, температурными факторами процесса и пр., обработка происходит в условиях переменного припуска u.t, а следовательно, и в условиях постоянного изменения положения режущего участка на длине лезвия инструмента 2, т.е. возвратно-поступательных перемещений режущего участка на длину UL. Причем диапазон смещения этого участка в каждо конкретном случае

при известном t

fna

путем изменения

угла 0 охватывает всю полезную длину режущего лезвия инструмента 2. Таким образом, режущий однолезвийный инструмент 2 в условиях переменного припуска работает по типу ротационного резца с плавным нагружением режущего участка по длине лезвия и его оптимальной нагрузкой, поскольку сечение снимаемого слоя 5 (толщина а

15 обусловливалась давлением пружины, необходимым для среза слоя 5, и составляла на протяжении всего прохода около 1 мм. Глубина резания инструмента 1 изменялась в зависимости от биения поверхности резания инструментом 2 относительно обработанной (фор- мообразукяцей) поверхности ролика.

Для получения сравнительных данных параллельно проводилась . мех аническая

20

и ширина Ь) на протяжении всего про- 25 обработка однотипных поверхностей

цесса обработки остается почти неизменным .

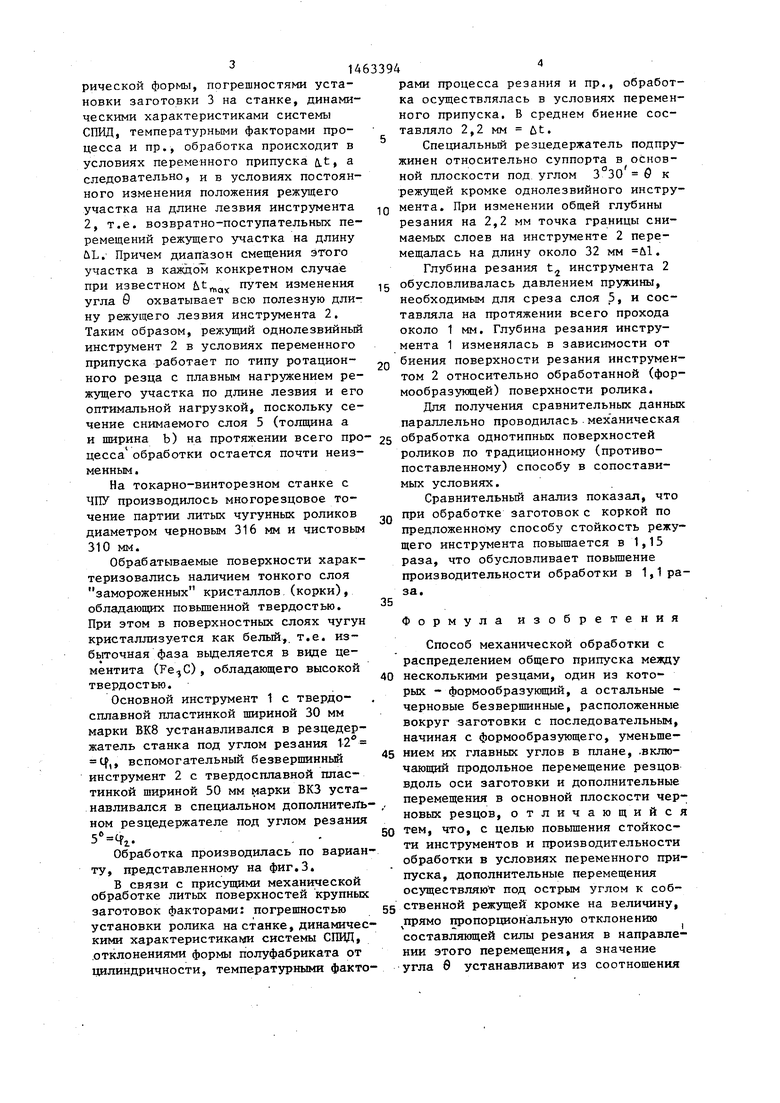

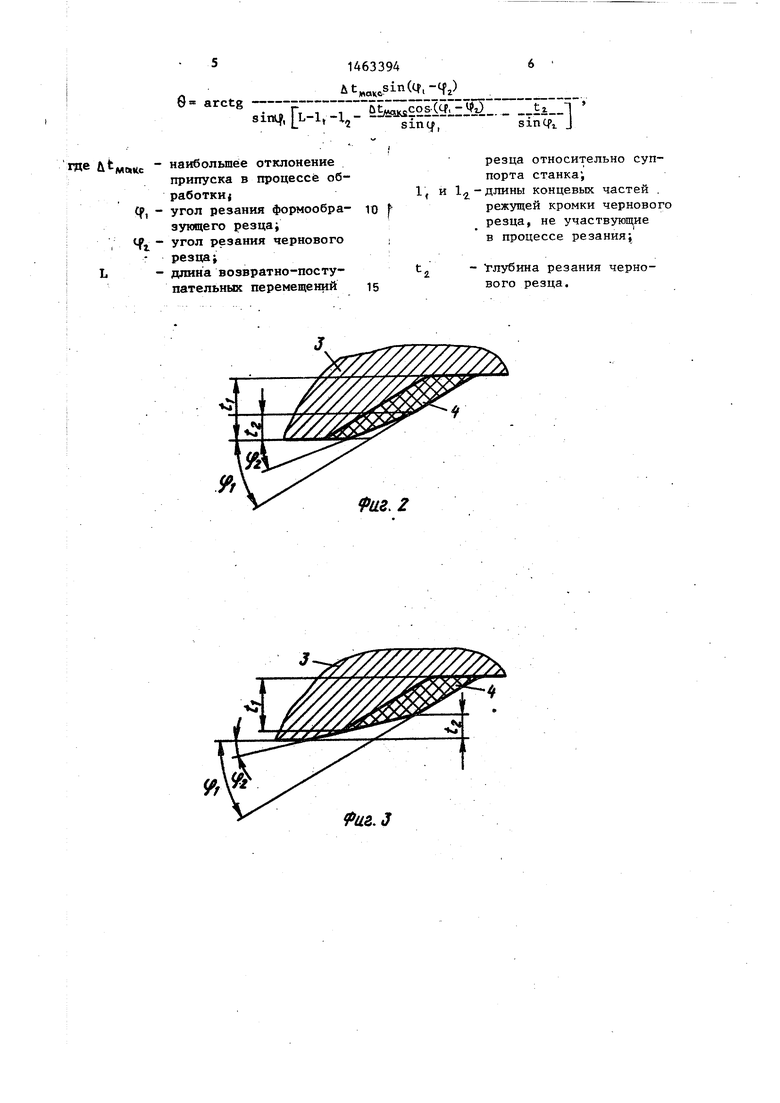

На токарно-винторезном станке с ЧПУ производилось многорезцовое точение партии литых чугунных роликов диаметром черновым 316 мм и чистовым 310 мм.

Обрабатываемые поверхности характеризовались наличием тонкого слоя замороженных кристаллов,(корки), обладающих повышенной твердостью. При этом в поверхностных слоях чугун кристаллизуется как белый,, т.е. избыточная фаза вьщеляется в виде цементита (Fe,C), обладающего высокой твердостью.

Основной инструмент 1 с твердосплавной пластинкой шириной 30 мм марки ВК8 устанавливался в резцедержатель станка под углом резания 12 q,, вспомогательный безвершинный инструмент 2 с твердосплавной пластинкой шириной 50 мм марки ВКЗ устанавливался в специальном дополнитеЛь- ,. ном резцедержателе под углом резания

30

35

роликов по традиционному (противопоставленному) способу в сопоставимых условиях.

Сравнительный анализ показал, что при обработке заготовок с коркой по предложенному способу стойкость режущего инструмента повьппается в 1,15 раза, что обусловливает повышение производительности обработки в 1,1 раза.

Формула изобретения

Способ механической обработки с распределением общего припуска мелду 40 несколькими резцами, один из которых - формообразуюшд1й, а остальные - черновые безвершинные, расположенные вокруг заготовки с последовательным, начиная с формообразующего, уменьше- 45 нием их главных углов в плане, .включающий продольное перемещение резцов вдоль оси заготовки и дополнительные перемещения в основной плоскости черновых резцов, отличающийся 50 тем, что, с целью повьшения стойкости инструментов и производительности

Обработка производилась по вариан- условиях переменного при- ту, представленному на фиг.З. - , дополнительные перемещения обр1б оГкГл тГ пГе нГстГй Х5пньгх осуществляют под острым углом к соб- заготовок факторами: погрешностью gS венной режущей кромке на величину, установки ролика на станке, динамичес- .прямо пропорциональную отклонению кими характеристиками системы СШЩ, составляющей силы резания в направле- отклонениями формы полуфабриката от кии этого перемещения, а значение цилиндричности, температурными факто- угла в устанавливают из соотношения

рами процесса резания и пр,, обработка осуществлялась в условиях переменного припуска. В среднем биение составляло 2,2 мм ut.

Специальный резцедержатель подпружинен относительно суппорта в основной плоскости под углом 3 30 б к режущей кромке однолезвийного инструмента. При изменении общей глубины резания на 2,2 мм точка границы снимаемых слоев на инструменте 2 перемещалась на длину около 32 мм Л1. Глубина резания t инструмента 2

обусловливалась давлением пружины, необходимым для среза слоя 5, и составляла на протяжении всего прохода около 1 мм. Глубина резания инструмента 1 изменялась в зависимости от биения поверхности резания инструментом 2 относительно обработанной (фор- мообразукяцей) поверхности ролика.

Для получения сравнительных данных параллельно проводилась . мех аническая

обработка однотипных поверхностей

роликов по традиционному (противопоставленному) способу в сопоставимых условиях.

Сравнительный анализ показал, что при обработке заготовок с коркой по предложенному способу стойкость режущего инструмента повьппается в 1,15 раза, что обусловливает повышение производительности обработки в 1,1 раза.

Формула изобретения

arctg

1463394 ,,sin(Cf.-cfp

,-l,

sinTf

Ломоте наибольшее отклонение

припуска в процессе об- работки

р, - угол резания формообра- ю зунщего резца;

угол резания чернового i

- резца;

L - длинна возвратно-поступетельных перемещений 15

Г7: ///////

иг.д

(Cf.-cfp

f

sinTf sincpi J

резца относительно суппорта станка;

и 1 -длины концевых частей . режущей кромки чернового резца, не участвующие в процессе резания;

- глубина резания чернового резца.

fuz.2

Wlf/;

| Способ многорезцового точения | 1975 |

|

SU588061A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-03-07—Публикация

1986-11-17—Подача