Изобретение относится к обработке металлов резанием и может быть преимущественно использовано при черновом точении труднообрабатываемых материалов.

Наиболее близким к изобретению по технической сущности является способ обработки заготовок ступенчатым резцом, на державке которого размещено три одинаковых режущих элемента (пластинки из сверхтвердого материала), имеющих различный вылет. В этом способе припуски, снимаемые каждым из элементов, равны между собой.

Недостаток известного способа состоит в том, что режущие элементы размещают на державке только из учета их размеров, которые в данном случае имеют одинаковые значения. Размеры в конечном счете и определяют возможный назначаемый припуск. Различия же условий работы каждого из элементов при черновом точении не учитываются. Это снижает работоспособность ступенчатого резца и, как следствие, снижает производительность обработки и увеличивает расход инструмента.

Предлагаемый способ позволяет увеличить срок службы резца, увеличить производительность обработки.

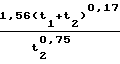

Это достигается тем, что в известном способе, по которому обработку производят ступенчатым резцом, оснащенным несколькими твердосплавными режущими пластинками, между которыми распределен суммарный припуск, согласно изобретению осуществляют многократное протачивание одной из партии заготовок, подлежащих обработке, снимая на каждом проходе припуск, равный не более 20% суммарного, после каждого прохода определяют показатель непрерывности обработки, устанавливая тем самым изменение этого показателя по мере удаления от наружной поверхности заготовки, и величину припуска, снимаемого каждой режущей пластиной, устанавливают из условия постоянства для всех пластин отношения: const где НR показатель непрерывности обработки, определяемый для каждой пластины;

const где НR показатель непрерывности обработки, определяемый для каждой пластины;

t припуск, снимаемый пластиной;

x и y показатели степени.

Способ иллюстрируется фиг. 1-5.

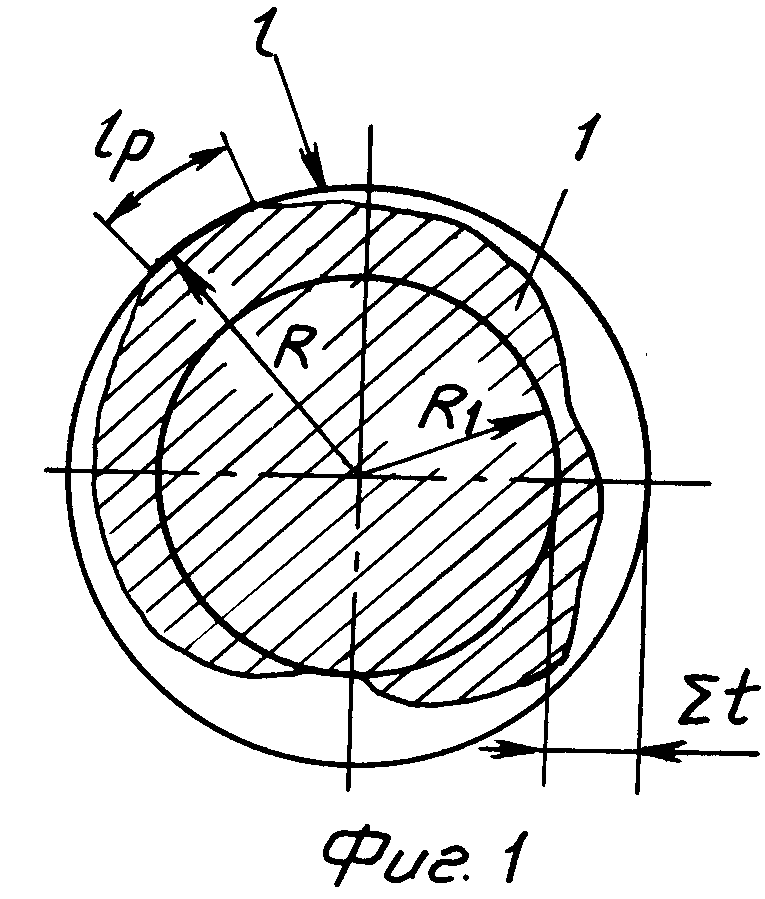

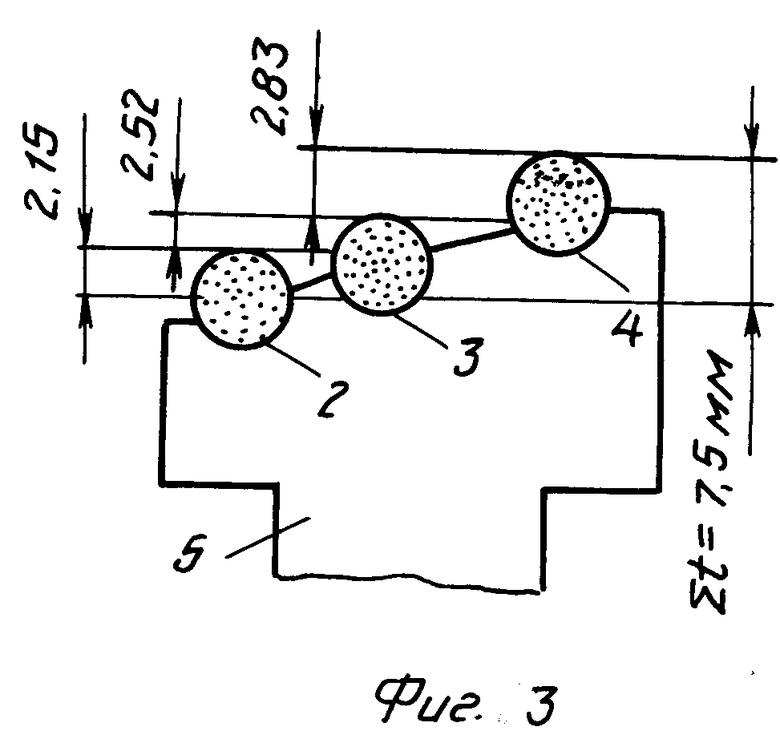

Сущность предлагаемого способа заключается в следующем. На черновую обработку поступают литые заготовки 1, имеющие в сечении сложный профиль. Для того чтобы удалить дефектный поверхностный слой, следует проточить отливку с определенным суммарным припуском по Σ t на сторону (фиг. 1) до радиуса R1. При этом, учитывая низкую обрабатываемость резанием материала отливки, используют ступенчатый резец (фиг. 2, 3) с несколькими режущими элементами 2, 3 и 4 (например, круглыми пластинами из сверхтвердого материала) на одной державке 5. Режущие элементы 2, 3, 4 закреплены на державке прихватами (не показаны), имеют различный вылет, и поверхности, которые они образуют при точении, расположены на разном удалении от поверхности заготовки.

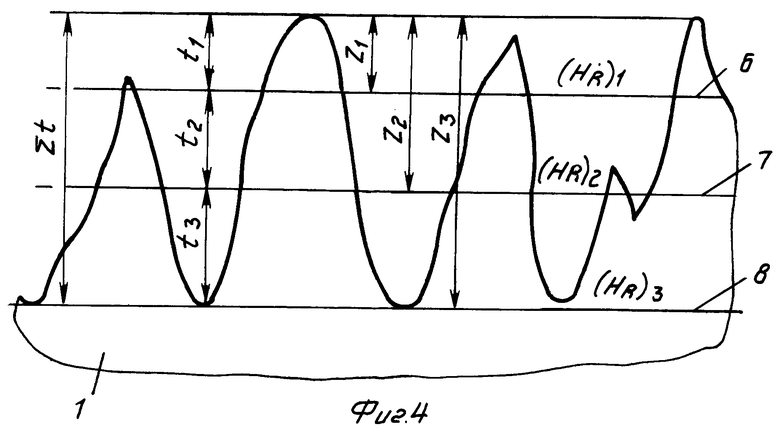

Режущий элемент 2 образует поверхность 6, удаленную от наружной поверхности заготовки на величину Z1, глубина резания для него t1 (фиг. 4). Элемент 3 образует поверхность 7, удаление которой от наружной поверхности заготовки Z2, глубина резания t2, для элемента 4 образуемая поверхность 8 и соответственно Z3 и t3.

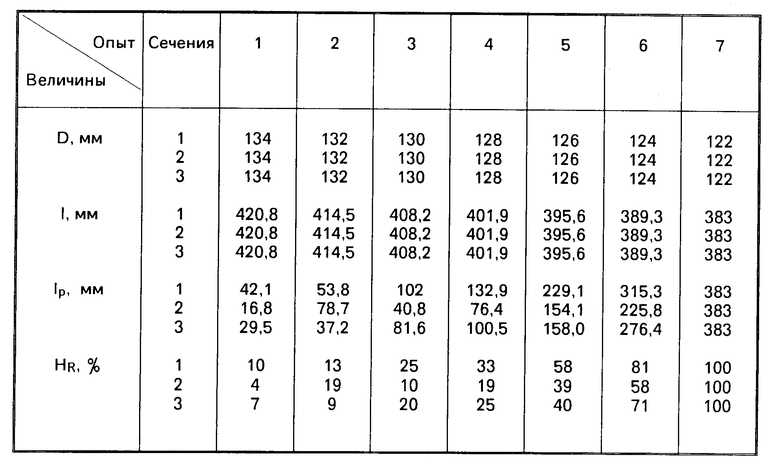

Необходимо определить величины t1, t2 и t3 (Z1, Z2 и Z3). Для этого одну из заготовок, выбранную из партии случайным образом, многократно протачивают на токарном станке, каждый раз удаляя слой металла, равный по крайней мере не более 20% общего припуска. Это обусловлено тем, что, сняв весь припуск за пять проходов, получат на построенном затем графике не менее пяти точек, которые достоверно определят его характер. После каждого прохода вычисляют общую длину окружности l, образованную радиусом Ri( l 2 π Ri) и длину образованного резанием участка lр или сумму Σ lр, которые могут быть замерены с помощью гибкого элемента: проволоки, нитки и пр. (фиг. 1). Причем для большей статической достоверности проводят замеры lр в нескольких сечениях по длине, каждый раз вычисляя среднее значение суммарной длины участков резания за один оборот заготовки (Σ lp)ср. Далее подсчитывают для каждого прохода показатель непрерывности обработки НR:

HR=

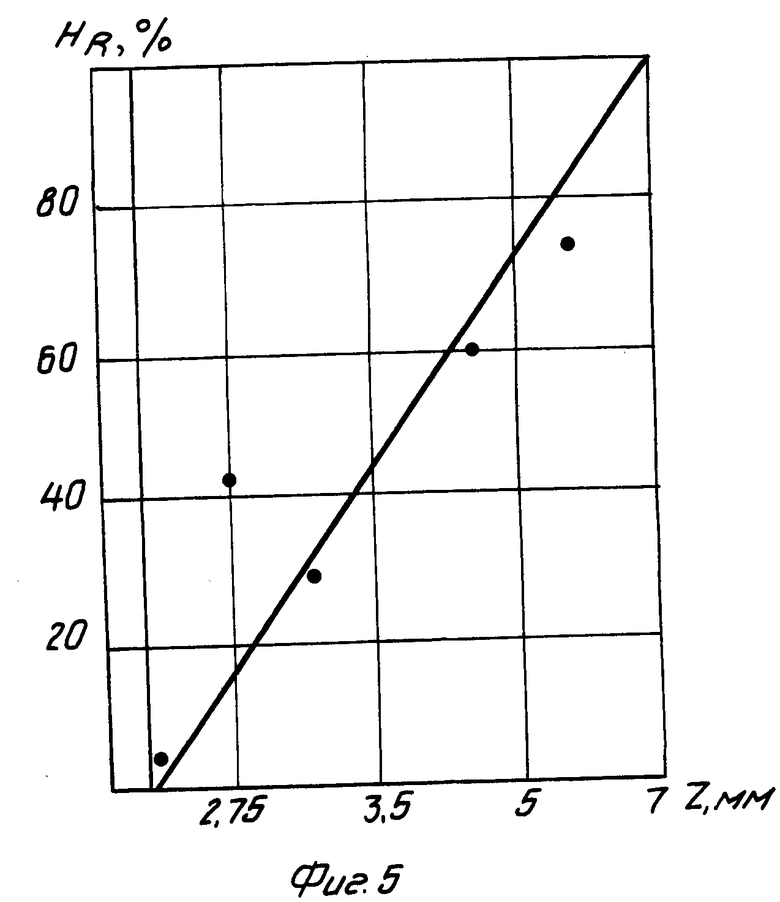

Показатель непрерывности обработки используется многими исследователями и характеризует долю пути резания по отношению к общему пути режущего элемента в заготовке. По результатам эксперимента строят график (фиг. 5) зависимости показателя непрерывности обработки HR от расстояния Z (измеренного по радиусу вглубь заготовки) от поверхности заготовки. Затем определяют влияние прерывистой обрабатываемой поверхности на работоспособность пластины. Для этого один из известных способов исследует зависимость стойкости режущих элементов из выбранного инструментального материала от уровня прерывистости обработанной поверхности и глубины резания t. С этой целью моделируют на заготовке из обрабатываемого материала условия прерывистого резания, т. е. создают на заготовке участки сплошного материала и воздушные промежутки, причем эти условия должны соответствовать результатам первого эксперимента (по получению зависимости НR от Z).

Далее при оговоренных техпроцессом обработки режимах резания (скорости резания, подаче) осуществляют резание заготовок с различными HR при разных глубинах резания t (используя математические методы планирования экспериментов). Резание производят до достижения режущими элементами максимально допустимого износа. В результате обработки данных эксперимента получают зависимость вида:

T

(1) где Т стойкость режущего элемента;

Ст коэффициент, зависящий от обрабатываемого материала, скорости резания, подачи, материала режущих пластин;

х и y показатели степени при НR и t.

Исходя из того, что стойкость всех режущих элементов, установленных в резце, должна быть одинаковой, составляют систему уравнений

(2) где t1, t2 и t3 глубины резания, снимаемые режущими элементами, соответственно 1, 2 и 3.

Дополнительно к уравнениям (2) учитывают соотношение:

t1 + t2 + t3 Σt, (3) где Σ t суммарная глубина резания (припуск) или иначе расстояние от поверхности заготовки до полученной в результате обработки поверхности, для которой НR 100% и зависимость:

НR Cн ˙ Z, (4) где Сн коэффициент, полученный в результате эксперимента по определению показателя непрерывности обработки.

Решают совместно уравнения (2), (3) и (4), определяя величины t1, t2 и t3.

П р и м е р 1. Необходимо выполнить черновую обдирку отливки, изготовленной из антифрикционного высокопрочного чугуна АЧВ-1 (размеры: длина 220 мм, диаметр 136 мм). Производственные испытания показали низкую эффективность применения на данной операции твердосплавного инструмента. Применяется инструментальный материал поликристаллический сверхтвердый материал (ПСТМ) на основе кубического нитрида бора (КНБ) киборит, диаметр режущих пластин 7 мм, толщина 3,3 мм. Учитывая, что суммарная глубина на операции Σ t 7,5 мм, необходима установка на одной державке трех режущих пластин (традиционный способ установки показан на фиг. 2). Заданный режим обработки: V 130 м/мин, S 0,2 мм/об.

Действия по осуществлению способа проводились в следующей последовательности: отливка устанавливалась на токарном станке 16К20 нормальной жесткости, а в резцедержателе закреплялся инструмент с механическим креплением одной режущей пластины из киборита. Проводилось касание отливки в наиболее выступающей части по ее длине режущей пластиной и задавалась глубина резания t 1,0 мм. После осуществления прохода в трех сечениях заготовки проводились замеры R и lр (фиг. 1) и вычисления:

l 2 π R и HR=  · 100% представление в таблице. Задаваемая глубина резания была постоянной t 1,0 мм.

· 100% представление в таблице. Задаваемая глубина резания была постоянной t 1,0 мм.

По полученным экспериментальным данным (таблица) строили график зависимости HR-Z (фиг. 5).

П р и м е р 2. Из обрабатываемого материала изготавливали образцы, на которых чередованием участков сплошного обрабатываемого материала и воздушных промежутков, получаемых за счет выфрезеровывания вдоль заготовки пазов требуемой геометрической формы, обеспечивали показатель HR, равный 10, 30, 50, 60, 85 и 100% Таким образом, моделировали шесть возможных вариантов прерывистой поверхности.

П р и м е р 3. Поочередно устанавливали каждый из образцов на станок и производили точение режущим элементом из киборита при заданных V и S и различных глубинах резания (от t 1,0 мм до t 3,5 мм). В качестве критерия, определяющего стойкость пластин, принимали величину износа по задней поверхности, равную 0,45 мм.

П р и м е р 4. По данным эксперимента получали зависимость стойкости Т (мин) от HR и t для принятых режимов резания (V130 м/мин, S 0,2 мм/об):

T C

Величина Ст записана в общем виде, так как она не влияет на дальнейшие расчеты.

П р и м е р 5. Зависимость (4), полученная по результатам первого эксперимента, имеет вид

HR 13,5 ˙ Z. Учитывая, что Z1 t1 (фиг. 4);

Z2 t1 + t2;

Z3 t1 + t2 + t3 и для Z3 показатель HR 100% (поверхность "как чисто"), можно записать систему равенства (2):

Решая эту систему с учетом соотношения (3):

Решая эту систему с учетом соотношения (3):

t1 + t2 + t3 7,5 мм, получим значения

t1 2,15; t2 2,52; t3 2,83 мм. При традиционной схеме:

t1 2,5, t2 2,5, t3 2,5.

Сравнение эффективности двух способов токарной обработки показывает, что предлагаемый способ позволяет увеличить срок службы резца (его работоспособность) на 10%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДАВЛЕНИЯ АВТОКОЛЕБАНИЙ ПРИ ТОКАРНОЙ ОБРАБОТКЕ | 2004 |

|

RU2267381C1 |

| Способ обработки внутренней фаски | 1985 |

|

SU1271662A1 |

| РЕЖУЩАЯ МНОГОГРАННАЯ ПЛАСТИНА | 2012 |

|

RU2482939C1 |

| Способ точения открытой границы цилиндрической или конической поверхностей заготовки с её торцевой поверхностью и инструмент для осуществления способа | 2020 |

|

RU2756056C2 |

| Способ обработки деталей типа тел вращения | 1985 |

|

SU1301564A1 |

| Способ токарной обработки вращающимся резцом | 1985 |

|

SU1311851A1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ И РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2514243C1 |

| Способ токарной чистовой упрочняющей обработки детали | 2024 |

|

RU2828906C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ | 2003 |

|

RU2247007C2 |

| Способ механической обработки | 1986 |

|

SU1463394A1 |

Использование: изобретение относится к обработке металлов резанием и может быть использовано преимущественно при черновом точении труднообрабатываемых материалов. Сущность изобретения: способ заключается в применении ступенчатого резца, оснащенного несколькими твердосплавными режущими пластинами, между которыми распределен суммарный снимаемый припуск. При этом предварительно осуществляют многократное протачивание одной из партии заготовок, подлежащих обработке, снимая на каждом проходе припуск, равный не более 20% суммарного, после каждого прохода определяют показатель непрерывности обработки, и устанавливают величину припуска, снимаемого каждой режущей пластиной, из условия постоянства для всех режущих пластин отношения H

СПОСОБ МНОГОПРОХОДНОЙ ТОКАРНОЙ ОБРАБОТКИ заготовок из труднообрабатываемых материалов, заключающийся в обработке ступенчатым резцом, оснащенным несколькими твердосплавными режущими пластинами, между которыми распределен суммарный снимаемый припуск, отличающийся тем, что предварительно осуществляют протачивание одной из партии заготовок, снимая на каждом проходе припуск, составляющий не более 20% от суммарного, после каждого прохода определяют показатель непрерывности обработки, устанавливая изменение этого показателя по мере удаления от наружной поверхности заготовки, и величину припуска, снимаемого каждой режущей пластиной, устанавливают из условия постоянства для всех пластин отношения

где HR показатель непрерывности обработки, определяемый для каждой пластины;

t припуск, снимаемый пластиной;

x, y показатели степени.

| Лезвийный инструмент из сверхтвердых материалов, Справочник под ред | |||

| Новикова Н.В., Киев, Техника, 1988, с.34, рис.11. |

Авторы

Даты

1995-12-20—Публикация

1992-11-02—Подача