I

Изобретение относится к области размерной электрохимической обработки деталей мащин и может быть использовано при изготовлении сложно- фасонного инструмента.

Целью изобретения .является снижение трудоемкости изготовления электрода-инструмента и снижение необходимого для его изготовления количества металла.

Вначале в рабочую модель устанавливают токоподводы. Затем осуществляют ф ормообразование тела электрода-инструмента заливкой электроизоляционного материала в рабочую модель и производят гальваническое осаждение слоя металла толщиной 0,05-0,1 мм

на тело электрода-инструмента. После этого осуществляют с помощью химического травления секционирование осажденного слоя металла.

Сущность способа состоит в следующем.

При изготовлении электрода-инструмента сначала в рабочую модель устанавливают токоподводы, ориентируя их в соответствии с местоположением секций электрода-инструмента. Затем производят заливку в рабочую модель изоляционного материала (например, компаунда на основе эпоксидной смолы). Рабочая модель представляет собой корректированную или некорректированную копию детали.

9д

314

подлежащей изготовлению. После этогр получившееся тело электрода-инструмента отделяют от рабочей модели и производят гальваническое осаждение металла на профилированную поверхность тела, электрода-инструмента. Толщина осаждаемого слоя металла определяется в основном его удельной электропроводностью и требуемой плот костью технологического тока. В случае использования меди для плотности тока 50 А/см толщина слоя может быт 0,05 мм, а для. плотности тока ЮОА/с

О, 1 мм. При этих условиях в проточно

электролите обеспечивается достаточный теплоотвод от рабочей поверхност электрода-инструмента, и ее температура не превьшает температуру кипения электролита. Дальнейшее увеличе- ние толщины осажденного металла нецелесообразно по технологическим соображениям (трудно обеспечить равномерное гальваническое осаждение). Затем осуществляют секционирование . осажденного слоя металла. В качестве электроизоляционного материала целесообразно использовать компаунд с коэффициентом усадки, который обеспечивает уменьшение размеров поверх- ности тела электрода-инструмента на величину, равную сумме величин коррекции электрода-инструмента и TOXI- щины наносимого токопроводящего слоя При этом не требуется дополнительная механическая обработка полученного тела электрода-инструмента.

Поскольку жесткость электрода-инструмента обеспечивается лишь жесткостью электроизоляционного материала, толщина осажденного слоя металла выбираться только из соображений обеспечения требуемой плотности тока.

Токоподводы установлены по всей площади рабочей поверхности электрода-инструмента, и необходимая плотность тока может быть обеспечена при сравнительно небольшой толщине рабочего слоя (0,05-0,1 мм). В результате обеспечивается экономия металла и уменьшение длительности изготовления электрода-инструмента.

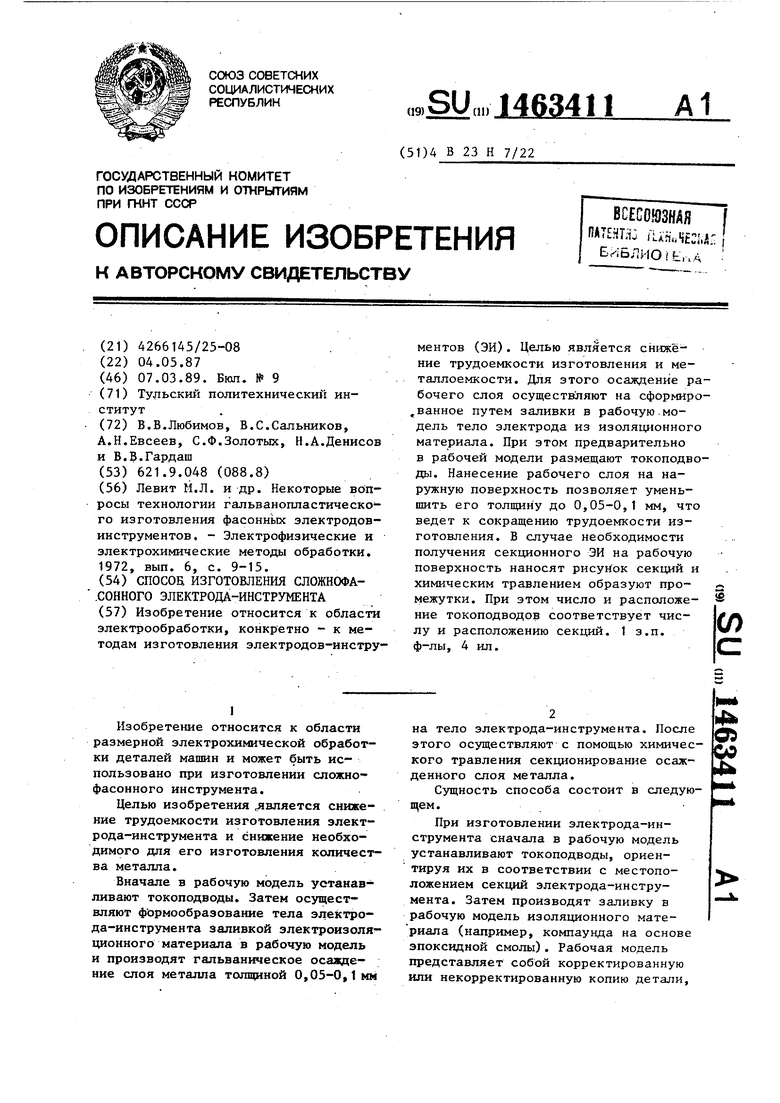

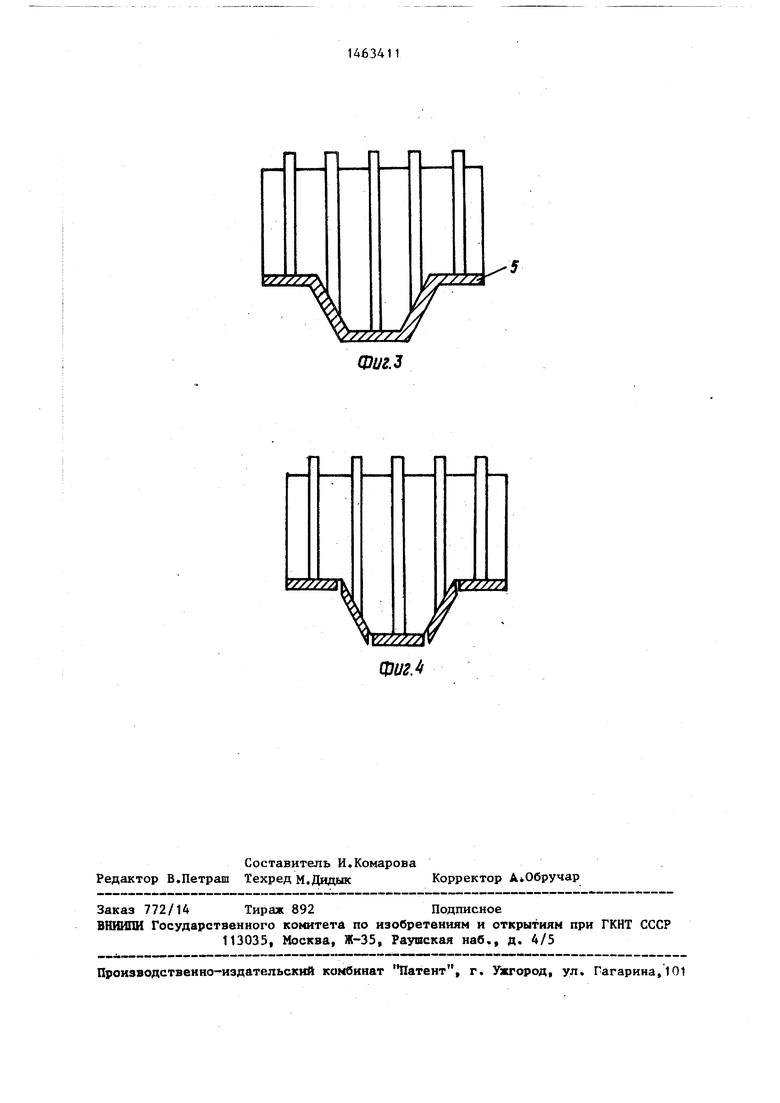

На фиг.1-4 представлены основные технологические операции изготовления секционного электрода-инструмента в соответствии с предлагаемым способом.

5

0 5 о

5

5

0

5

1

Сначала в рабочую модель 1, профиль которой соответствует профилю детали, подлежащей изготовлению, устанавливают ТОКОПОДВОДЫ 2, расположив их соответственно местоположению секций электрода-инструмента (фиг.1). Затем производят заливку электроизоляци.онного материала 3 в рабочую модель 1 и опалубку 4 (фиг.2). После этого на предварительно подготовленную поверхность (произведены операции травления,,сенсибилизирова- ния, активирования) методом гальванопластики наносят токопроводящий слой 5 (фиг.З). Затем осуществляют секционирование осажденного слоя металла (фиг.4), например, путем нанесения на токопроводящую поверхность электрода-инструмента с помощью химически стойкой краски рисунка, соответствующего расположению секций, с последующим химическим травлением не защищенных краской участков.

Толщина осаждаемого слоя металла зависит от его удельного электрического сопротивления и от требуемой плотности тока при электрохимической обработке. Так, при плотности тока 50 А/см требуемая толщина металлического слоя может быть 0,05 мм, для плотности тока 100 А/см толщина слоя составляет О,1 мм.

Пример. Изготавливают сек- ционньш электрод-инструмент с количеством секций 25 (5 строк, 5 столб цов). Размер каждой секции 1 см. Профиль поверхности представляет собой полусферу. Последовательность технологических операций соответствует приведенной вьш1е. В качестве компаунда используется эпоксидная смола с наполнителем - стекловолокном 70% по объему. В качестве токо- подводов к секциям используется медная неизолированная проволока диаметром 2,5 мм. После отвердевания на профилированной поверхности создается искусственная шероховатость с целью улучшения адгезии осаждаемого металла. Затем производят операции обезжиривания поверхности, химического травления, сенсибилизиро- вания, активирования, химического меднения и электролитического меднения.

После этого нитрокраской наносят рисунок секций i в растворе хлорида трехвалентного железа проводят травление с целью создания изолирующих дорожек между секциями, после чего нитрокраска удаляется.

По сравнению с электродом-инструментом такого же профиля, изготовленным по известному способу, трудоемкость изготовления снижается на 43 ч (в 10 раз), а потребное количество металла уменьшается на 1,5 кг (в 15 раз).

Кроме того, поскольку осаждение производится на вьшуклую поверхность, увеличивается точность нанесения слоя по сравнению с известным способом, где металл осаждается на внутреннюю поверхность.

Таким образов, использование предлагаемого способа изготовления электрода-инструмента позволяет снизить трудоемкость изготовления в 10 раз, а потребное количество металла уменьшить в 15 раз.

0

5

0

5

0

Формула изобретения

1. Способ изготовления сложно- фасонного электрода-инструмента с использованием рабочей модели, включающий в себя гальваническое осаждение рабочего слоя металла и формообразование тела электрода-инструмента из электроизоляционного материала, осуществляемое путем заливки, отличающийся тем, что, с целью снижения металлоемкости и трудоемкости изготовления, в рабочей модели размещают токоподводы, затем осуществляют заливку электроизоляционного материала, а гальваническое осаждение слоя металла производят непосредственно на тело электрода- инструмента.

2. Способ по п. 1, отличающийся тем, что, с целью образования на рабочей поверхности отдельных секций, на гальванически осаж- денньй слой наносят рисунок секций, после чего осуществляют электрохимическое травление промежутков между ними, при этом число и расположение токоподводов в теле электрода-инструмента соответствует числу и расположению секции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления абразивного инструмента | 1986 |

|

SU1407783A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ЭЛЕКТРОДА- ИНСТРУМЕНТА | 1973 |

|

SU390907A1 |

| Способ изготовления промежуточной модели | 1983 |

|

SU1154028A1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ЗАГОТОВОК ПЕЧАТНЫХ ПЛАТ | 1990 |

|

SU1757433A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОГО ЭЛЕКТРООБОГРЕВАТЕЛЯ | 2014 |

|

RU2597836C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ МИКРОСТРУКТУРЫ И МИКРОСТРУКТУРА, ПОЛУЧЕННАЯ УКАЗАННЫМ СПОСОБОМ | 2010 |

|

RU2528522C2 |

| Гальванопластический способ изготовления многослойных матриц для прецизионных сит | 1990 |

|

SU1788095A1 |

| ТОНКОПЛЕНОЧНЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 2016 |

|

RU2646421C1 |

| Способ изготовления алмазного инструмента | 1992 |

|

SU1838088A3 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЯ ВЫСОКОЙ ЧИСТОТЫ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2018 |

|

RU2702672C1 |

Изобретение относится к области электрообработки, конкретно - к методам изготовления электродов-инструментов (ЭЙ). Целью является снижение трудоемкости изготовления и металлоемкости. Для этого осаждение рабочего слоя осуществляют на сформиро- ,ванное путем заливки в рабочую.модель тело электрода из изоляционного материала. При этом предварительно в рабочей модели размещают токоподво- ды. Нанесение рабочего слоя на наружную поверхность позволяет уменьшить его толщину до 0,05-0,1 мм, что ведет к сокращению трудоемкости изготовления. В случае необходимости получения секционного ЭЙ на рабочую поверхность наносят рисунок секций и химическим травлением образуют промежутки. При этом число и расположение токоподводов соответствует числу и расположению секций. 1 з.п. ф-лы, 4 ил. i (Л

Ц1иг. г

Фиг. г

Фиг.

| Левит М.Л | |||

| и др | |||

| Некоторые вопросы технологии гальванопластическо- го изготовления фасонньгх электродов- инструментов | |||

| - Электрофизические и электрохимические методы обработки | |||

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1989-03-07—Публикация

1987-05-04—Подача