(21)4168898/25-27

(22)26.12.86

(46) 15.03.89. Бюл. № 10

(72) Г.Н. Хохряков

(53)621.777.2.073 (088.8)

(56)Авторское свидетельство СССР № 902855, кл. В 21 С 25/02, 1982.

(54)МАТРИЦА ДЛЯ ГОРЯЧЕГО ПРЕССОВАНИЯ

(57)Изобретение о.тносйтся к обработке металлов давлением, в частности к инструменту -для изготовления прессованных изделий. Целью изобретения является повышение геометрической

точности изготавливаемйк изделий. Матрица содержит профильный канал со стенкой. В угловых участках канала на стенке выполнены глухие лдкаль- ные цилиндрические пазы с плоским дном. В процессе прессования материал смазочной шайбы запрессовывается в цилиндрические пазы. При этоМ за счет предохранения потоков металла от соприкосновения со стенкой матрицы в участках возможного незаполнения профиля уменьшается подхолажи- вание металла и улучшаются условия трения, что способствует получению более точных профильных пресс-изделий. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Матрица для горячего прессования стальных изделий | 1979 |

|

SU772644A1 |

| СПОСОБ ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2535831C1 |

| МАТРИЦА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ (ВАРИАНТЫ) | 1995 |

|

RU2092259C1 |

| УСТРОЙСТВО ДЛЯ ОБРАТНОГО ПРЕССОВАНИЯ ТОЛСТОСТЕННЫХ ТРУБ | 2002 |

|

RU2252093C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ТРУБОПРОФИЛЬНЫХ ПРЕССАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2375134C2 |

| Матрица для прессования профилей | 1978 |

|

SU747556A1 |

| Устройство для прошивки слитков и прессования труб из тугоплавких металлов | 1984 |

|

SU1250335A1 |

| ИНСТРУМЕНТ ДЛЯ КОМПАКТИРОВАНИЯ ШИХТОВЫХ МАТЕРИАЛОВ | 2005 |

|

RU2284236C1 |

| Состав массы для изготовления смазочных шайб | 1981 |

|

SU986536A1 |

| КАРТЕР КОРОБКИ ПЕРЕДАЧ | 1993 |

|

RU2227234C2 |

1

Изобретение относится к обработке металлов давлением, в частности к инструменту для .изготовления прессованных изделий.

Целью изобретения является повышение геометрической точности изготавливаемых изделий.

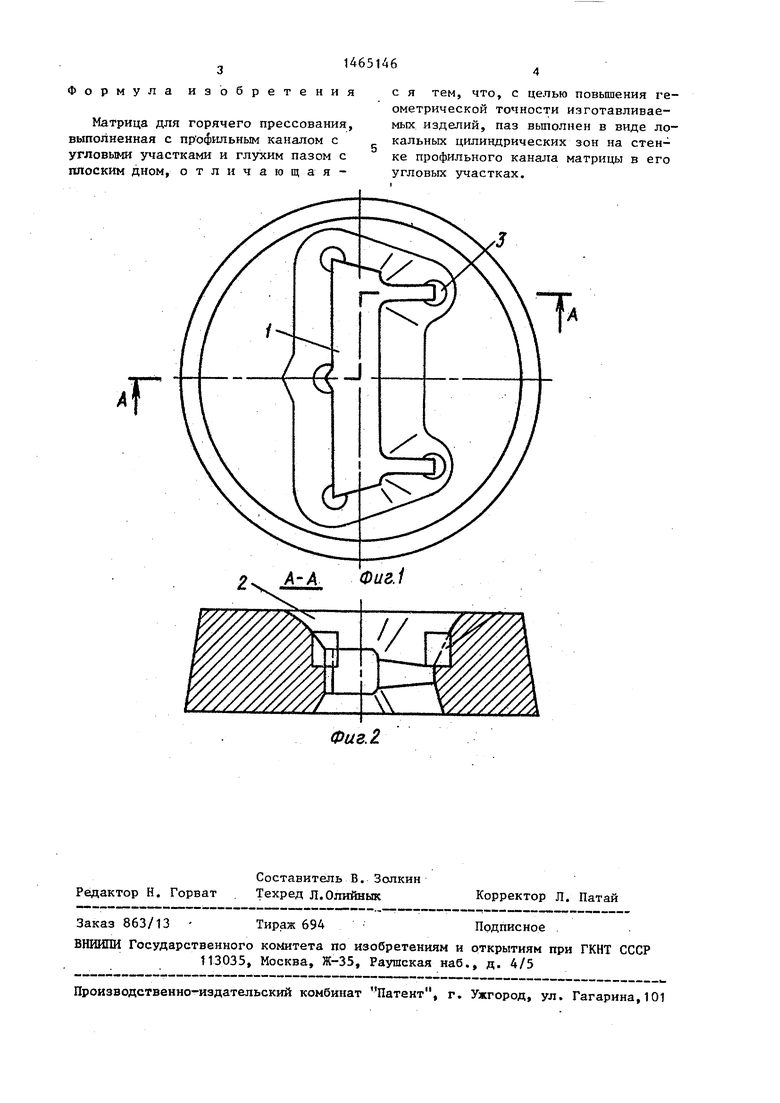

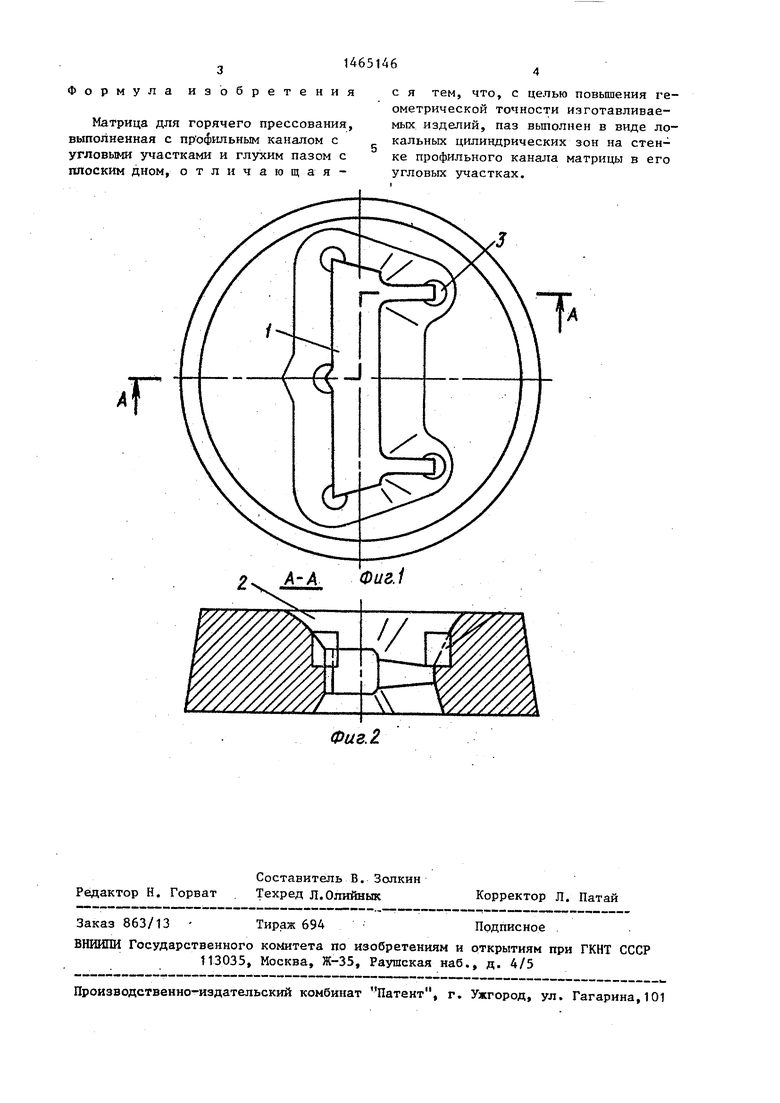

На фиг. 1 изображена матрица, вид со стороны рабочей поверхности; на фиг. 2 - разрез А-А на фиг. 1.

Матрица содержит профильный канал 1 со стенкой 2, в угловых участках которого на стенке 2 выполнены локальные глухие цилиндрические пазы 3 с плоским дном. Пазы 3 выполнены в местах возможного незаполнения металлом угловых участков профиля.

Построение поперечного сечения паза производится следующим образом.

Из вершин внутренних труднозаполняемых при прессовании углов проводятся дуги, пересекающие стороны

.углов в точках начала возможного незаполнения их вершин. Если острее внутренний угол канала матрицы, то больше зона незаполнения угла при прессовании и тем самым больше радиус дуги, образующей поперечное сечение глухого паза.

Матрица работает следующим образом.

В процессе распрессовки заготовки материал смазочной шайбы запрессовывается в цилиндрические пазы 3. При прессовании за счет предохранения потоков деформируемого металла от соприкосновения со стенкой канала матрицы в участках возможного незаполнения профиля уменьшается подхолажи- вание металла и улучшаются условия трения. Это способствует более полному оформлению получаемого профиля и повьш1ает его геометрическую точность.

(Л

с:

СП

ел

4

О5

Формула изобретения

Матрица для горячего прессования, выполненная с пр о(|)ильным каналом с угловыми участками и глухим пазом с плоским дном, отличающая Г

А А Фиг.1

Фиг.2.

с я тем, что, с целью повышения геометрической точности изготавливаемых изделий, паз вьшолнен в виде локальных цилиндрических зон на стенке профильного канала матрицы в его угловых участках.

Авторы

Даты

1989-03-15—Публикация

1986-12-26—Подача