Изобретение относится к обработке металлов давлением, а именно к матрицам для прессования.

С целью снижения анизотропии механических свойств прессуемых изделий, применяют способы прессования, при которых истекающему металлу прессуемой заготовки в очаге деформации придают принудительное вращательное движение. Известен способ, при котором вращательное движение истекающему металлу придают за счет выполнения матрицы с рабочим профилем в виде многозаходной гайки с глубиной резьбы, уменьшающейся до нуля к выходу канала матрицы [1] При этом происходит выравнивание свойств металла в поперечном и продольном направлениях. Матрица предназначена для прессования труднодеформируемых материалов.

Однако при прессовании пластичных металлов, например циркониевых, медных, титановых и других сплавов, в результате того, что винтовые каналы рабочего профиля матрицы имеют одинаковый по сечению профиль, а скорости истечения деформируемого металла на входе и выходе из канала различны, в теле металла, находящегося в канале, происходят нарушения сплошности, которые в виде сколов, трещин попадают в тело отпрессованного изделия.

Кроме того, при прессовании пластичных металлов каналы такой матрицы уже в начале процесса подвергаются интенсивному налипанию прессуемого металла и в дальнейшем истечение идет металл по металлу, что приводит к прекращению процесса кручения истекающего металла и получению на наружной поверхности дефектов, удаление которых требует дополнительной механической обработки. Матрица после прессования требует ремонта или становится непригодной для дальнейшего употребления.

Целью изобретения является создание матрицы, улучшающей качество пресс-изделий, и повышение срока эксплуатации матрицы.

Указанные цели достигаются тем, что:

1. каналам, выполненным в теле формообразующего конического участка матрицы, придают форму ориентированных в радиальном направлении асимметричных клиновидных пазов, обращенных основаниями к очку матрицы, глубина которых сходит на нет вблизи основания и вершины формообразующего конуса;

2. по второму варианту каналы выполняют в виде ориентированных в направлении от наружного диаметра формообразующего конуса к очку матрицы пазов переменного профиля, ограниченного сопрягаемыми между собой криволинейными кромками. При этом пазы имеют в любом продольном или поперечном сечении чашеобразую форму, где глубина пазов сходит на нет вблизи их кромок.

Выполнение каналов матрицы по первому варианту в виде асимметричных по форме клиновидных пазов переменного сечения, увеличивающегося в направлении к очку матрицы, позволило закрутить металл циркониевого сплава Э-125, истекающий из заготовки ф298 мм в трубу ф137х103 мм, на угол до 200 угловых градусов. В результате получено пресс-изделие с однородной структурой и текстурой по всей длине и сечению. Этому способствует асимметричность клиновидного паза, в результате чего истекающий металл входит в сами пазы и в очко матрицы без разрыва поля скоростей.

Еще на больший угол позволяет закрутить металл пресс-изделий матрица, выполненная по варианту 2. С ее помощью изготавливали гильзу ф33х22 мм из заготовки ф84 мм циркониевого сплава Э-635. Угол закрутки составил 220 угловых градусов. Чашеобразная форма пазов, образованных сопрягаемыми между собой криволинейными кромками, способствует равномерному захвату пазами и плавному перемещению внутри них в направлении к очку матрицы оптимальных объемов истекающего металла.

Известна матрица для гидропрессования изделий [2] в которой с целью повышения пластичности деформируемого материала на ее формообразующей части выполнены впадины и выступы, профилированные таким образом, что их смежные боковые поверхности на входе имеют различную осевую протяженность. Но в отличии от известной в заявляемой матрице боковые поверхности пазов (а следовательно и выступов) имеют различную осевую протяженность по всей их длине, а также иную ориентацию в радиальном направлении. Угол формообразующего конуса матрицы для гидропрессования значительно меньше угла конуса матрицы для обычного прессования, что не позволяет получать большие углы кручения истекающего металла.

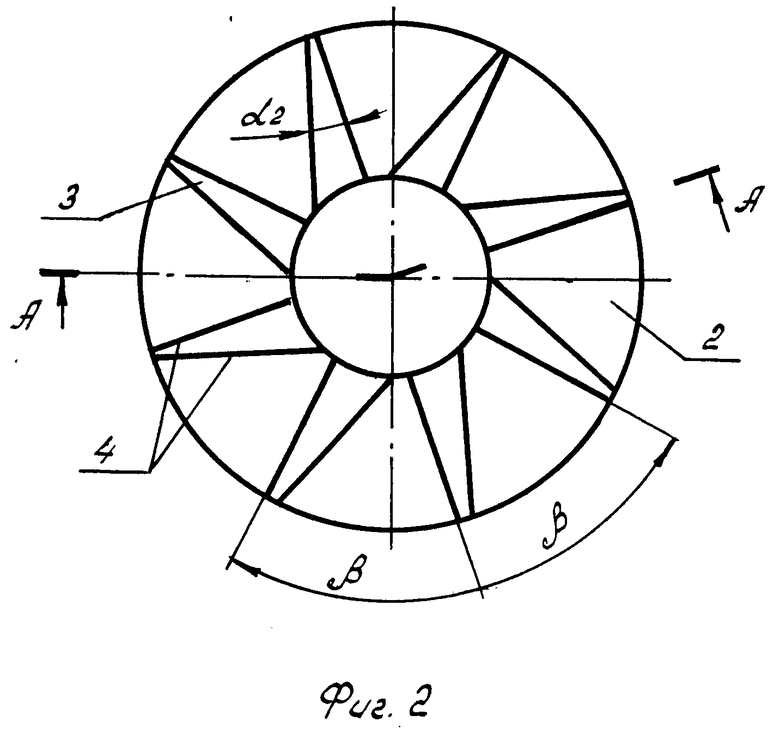

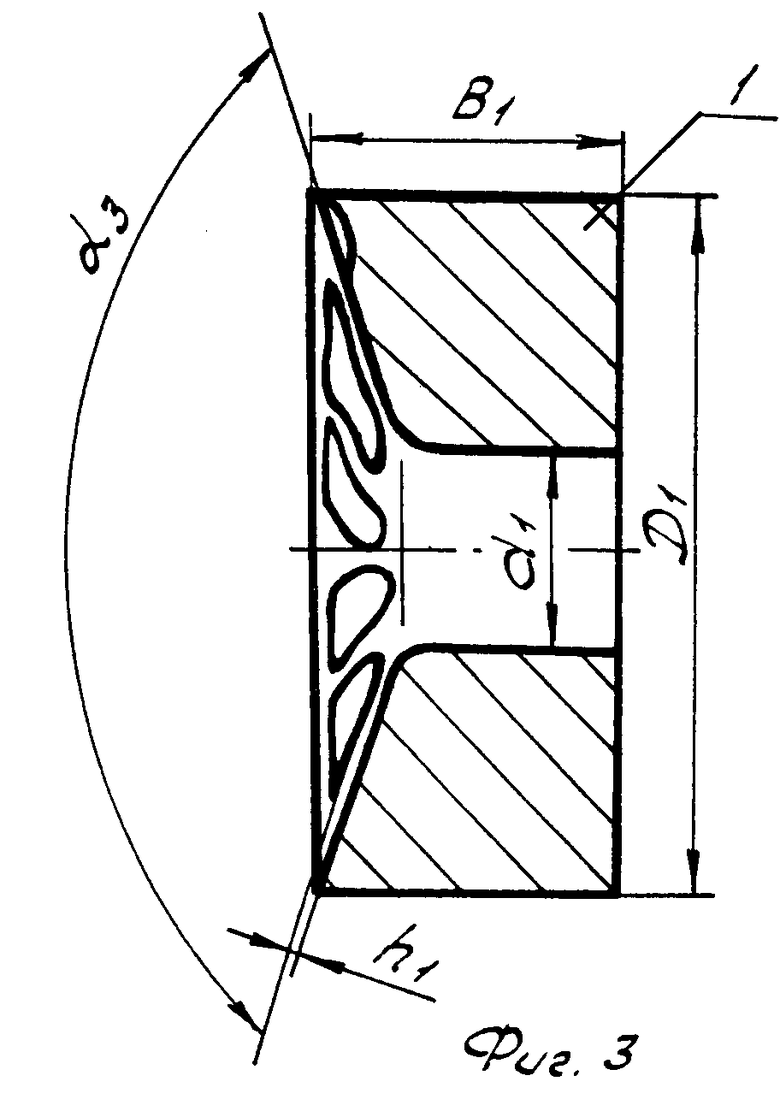

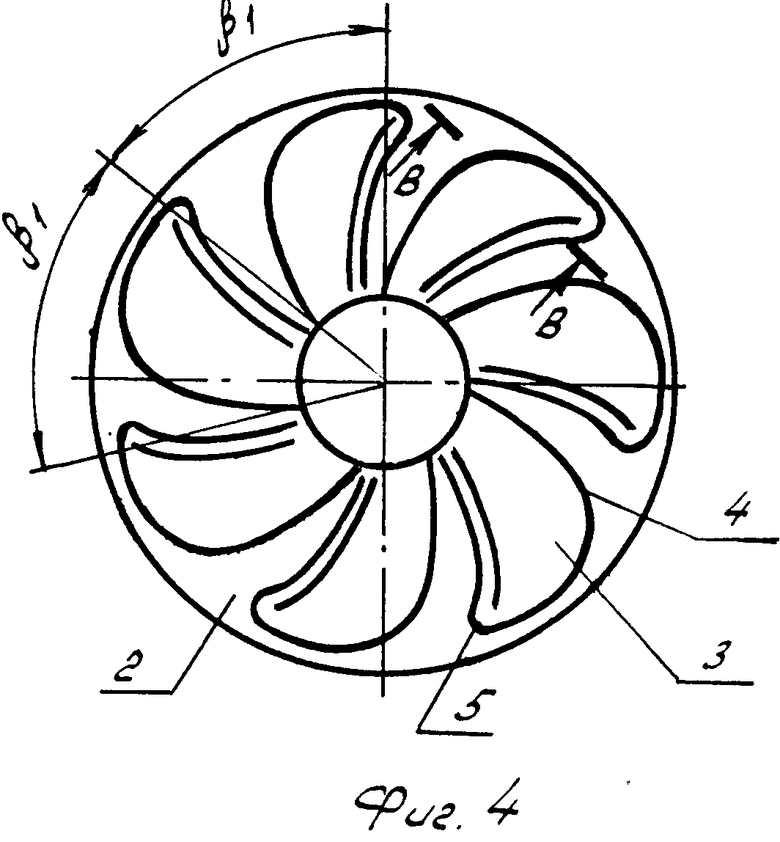

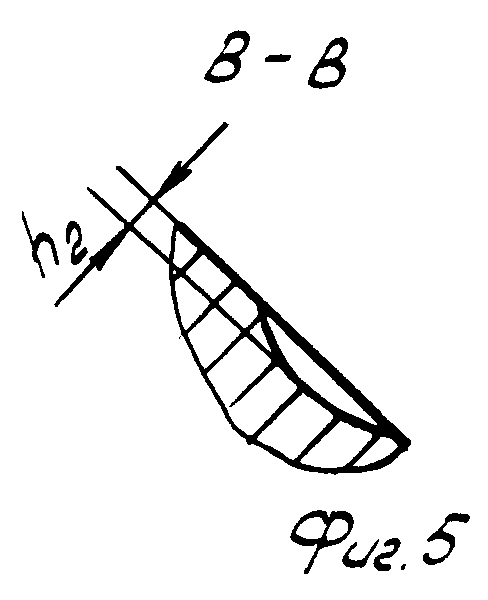

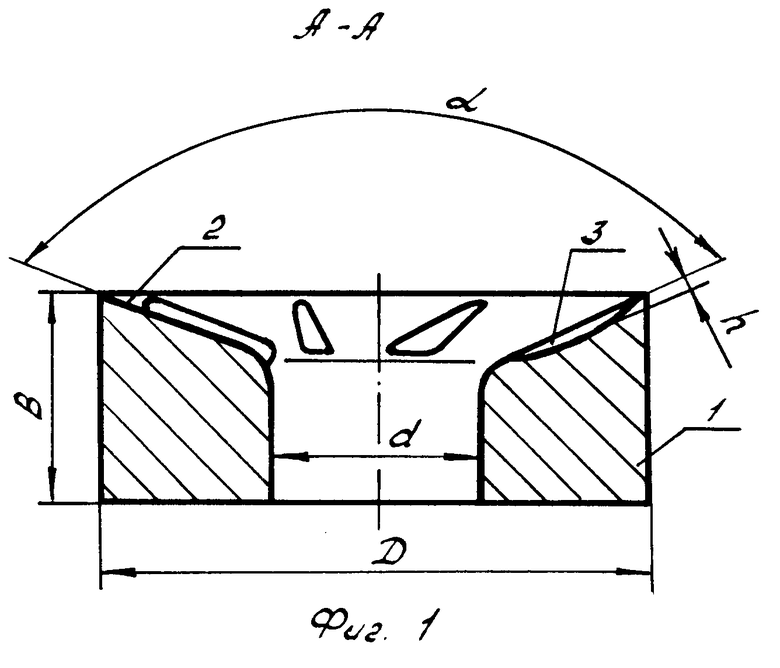

На фиг. 1 изображено сечение; на фиг. 2 общий вид заявляемой матрицы для прессования изделий; на фиг. 3 сечение, а на фиг. 4 общий вид варианта заявляемой матрицы; на фиг. 5 сечение ручья матрицы, изображенной на фиг. 3, 4; на фиг. 6 фото матрицы для прессования прутка.

Рабочая поверхность матрицы 1 образована выполненным внутри матрицы конусом 2 с углом при вершине α, в нашем случае a120o. В теле конуса 2 выполнены с шагом b45o восемь ручьев 3 клиновидной формы, ориентированных в направлении от основания конуса к его вершине (очку матрицы d). При этом вершина каждого ручья 3 расположена у основания конуса 2. Ручей 3 имеет переменную по сечению глубину, от нуля при вершине и у основания конуса 2 до h=2 мм, как это изображено на фиг. 1. Как видно из фиг. 2, одна из стенок 4 ручья 3 длиннее другой стенки 4, т.е. клин асимметричен. Угол a2 наклона стенок 4 ручья 3 определяет угол и скорость закручивания истекающего металла в зависимости от свойств исходной заготовки. Для гильзы из сплава Э-125 он составил α217o, (D=300 мм, d=137 мм). Для предотвращения механического среза слоев металла в процессе прессования кромки стенок 4 ручьев 3 скруглены.

В матрице (фиг. 3, 4, 5) для прессования гильзы из сплава Э-635 в теле конуса 2 выполнены с шагом β145o25'41" семь одинаковых вытянутых вдоль образующих конуса 2 ручьев 3 переменной глубины и профиля. Профиль ручья ограничен выполненными по эвольвентам и сопряженными между собой кромками 4, 5. Глубина ручьев 3 колеблется от нулевых значений по краям кромок 4 и 5 до значение h1 3 мм, h2 3 мм, D1 110 мм, d1 41 мм, α390o. Форма ручьев и их глубина определяют усилие прессования, скорость и угол закручивания истекающего металла, в свою очередь определяющими физико-механические свойства получающегося в процессе прессования изделия.

Для прессования прутков из сплава Э-635 была изготовлена матрица, изображенная на фиг. 6. Особенность ее конструкции заключается в том, что использованы более сложного вида эвольвенты профиля ручья, увеличен угол кручения и длина участка истечения металла. Данная конструкция обеспечивает получение прутков с повышенными механическими свойствами, равномерным структурным состоянием и позволяет снизить длину пресс-утяжины.

Процесс прессования с использованием указанных матриц осуществляется следующим образом. Разогретая до температуры прессования цилиндрическая заготовка с плоскими торцами загружается в контейнер пресса. В начальный момент, при распрессовке в заходной части рабочего конуса матрицы под действием усилия пресс штемпеля металл начинает заполнять полости направляющих ручьев. Истекающий металл одновременно с поступательным начинает вращательное движение. При подходе к калибрующему участку очка матрицы глубина направляющих ручьев постепенно сходит на нет, происходит сглаживание профилированных участков металла заготовки, но за счет следующих порций металла, получающих вращательное движение в очаге деформации, процесс происходит в течение всего цикла прессования. Для уменьшения коэффициента трения истекающего металла, контактирующего с поверхностями матрицы и иглы, на указанные поверхности наносится коллоидно-графитовая смазка типа ЛПВ. На конечной стадии прессования, когда масса прессуемого металла существенно уменьшается, поддержанию вращательного движения способствует инерционность находящегося в движении отпрессованного изделия. Выполнение направляющих ручьев в виде ориентированных в направлении от наружного диаметра матрицы к ее очку пазов переменной глубины и профиля, ограниченного сопрягаемыми между собой криволинейными (в нашем случае в виде эвольвент) кромками способствует течению металла в радиальном направлении (в отличии от обычного прямого истечения, где течение в основном в тангенциальном направлении), что обеспечивает получение прессованных изделий с новыми наперед заданными свойствами.

При прессовании труб из циркониевых сплавов с использованием заявляемой матрицы удалось повысить предел прочности металла труб, а предельная деформация в окружном направлении стала больше в 14,5 раз, чем при штатном прессовании (с прямым истечением металла). Относительное удлинение труб на готовом размере в окружном направлении увеличилось в 1,5 раза, что существенно улучшило эксплуатационные свойства труб из циркониевых сплавов, работающих в атомных реакторах.

Аналогичные результаты были получены при прессовании с помощью заявляемой матрицы труб из титанового сплава 3B и стали 12XH3A.

В настоящее время на "Чепецком механическом заводе" успешно прошли производственные испытания заявляемых матриц. Испытания показали возможность сокращения числа проходов при дальнейшей прокатке трубных изделий за счет использования полученного при прессовании резерва пластичности, равномерного структурного состояния и текстуры по длине и сечению прессованного изделия. Трубы имеют более равномерные механические свойства по сравнению с трубами, полученными с применением прессования с прямым истечением металла.

По мнению заявителя, изобретение может быть использовано также при производстве прутков и проволоки, изделий из порошковых материалов, с заранее заданными свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ПРУТКОВ | 1996 |

|

RU2115498C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРУТКОВ И ПРЕСС-ШАЙБА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151013C1 |

| МАТРИЦА ДЛЯ ПРЕССОВАНИЯ ПОЛУФАБРИКАТОВ ИЗ ГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2571974C2 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ И ПРУТКОВ | 1997 |

|

RU2122909C1 |

| СПОСОБ СОВМЕЩЕННОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2519078C1 |

| СПОСОБ ПРЯМОГО ПРЕССОВАНИЯ ТРУБОПРОФИЛЬНОГО ИЗДЕЛИЯ | 2002 |

|

RU2238161C2 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2218223C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВОЙ ЗАГОТОВКИ | 2011 |

|

RU2478013C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2110600C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ДВУХ ПОЛОС | 1998 |

|

RU2153943C2 |

Сущность: матрица для прессования изделий выполнена с размещенными на ее формообразующем участке каналами переменной глубины. По одному варианту выполнения каналы имеют форму радиально ориентированных асимметричных клиновидных пазов. По другому варианту каналы выполнены в виде ориентированных пазов переменного профиля. Пазы имеют чашеобразную форму. 2 с. и 1 з.п. ф-лы, 6 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU241947A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Матрица для прессования | 1975 |

|

SU638394A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-10-10—Публикация

1995-05-30—Подача