1

Изобретение относится к сварке и может быть использовано для индукционной наплавки износостойкими покрытиями деталей с переменной по длине толщиной наплавляемого участка.

Цель изобретения - повышение качества наплавки, увеличение производительности и зкономия электроэнергии за счет оптимизации процесса .нагрева.

Сущность предлагаемого способа индукционной наплавки заключается в

О) ел N9

том, что наносят шихту на детали, перемещают их с остановами через индуктор, имеющий заданную, длину зоны действия электромагнитного поля и участки интенсивного нагрева, нагревают детали путем подвода к индуктору электроэнергии и расплавляют шихту, подвод энергии осуществляют не- ,прерьшно, остановы производят в моменты времени, когда очередная из поступающих в индуктор деталей введена в зону действия электромагнитНого поля индуктора лишь утолщенной Цастью наплавляемого участка, а дру- , уже находящиеся в этой зоне де- УВЛИ, введены утолщенной частью направляемых участков в зоны интенсив- Його нагрева, причем длину зоны действия электромагнитного поля индуктора выбирают в интервале от минимальной () до максималь (Шоедедявмым по формулам

и мин

п.а +1

Ч,

.де а h-1

п шаг расположения деталей на транспортирующем устройстве; длина наплавляемого участка детали;

длина утолщенной части нап лавляемого участка; число деталей, находящихся во время остановов в индукторе с полным введением в зону действия электромагнит- кого поля наплавляемыми учас тками.

Величина п зависит ()т геометрии {аплавляемых деталей, мощности при Йеняемых генератора и может быть определена экспериментально, измерением п добиваются необходимой ясест ости режима нагрева, т.е. необходи- Mibc значений удельных мощностей, выделяемых в поверхностных слоя.уп- |рочняемых участков деталей, находящихся в зоне действия электромагнитного поля индуктора.

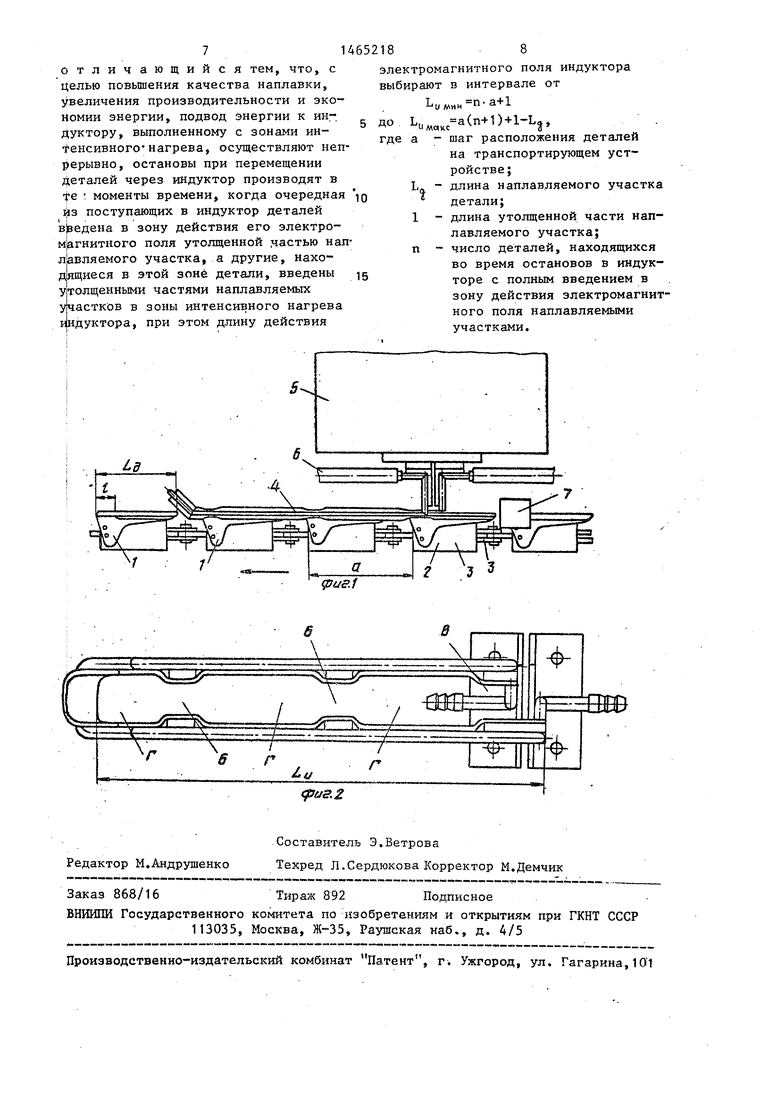

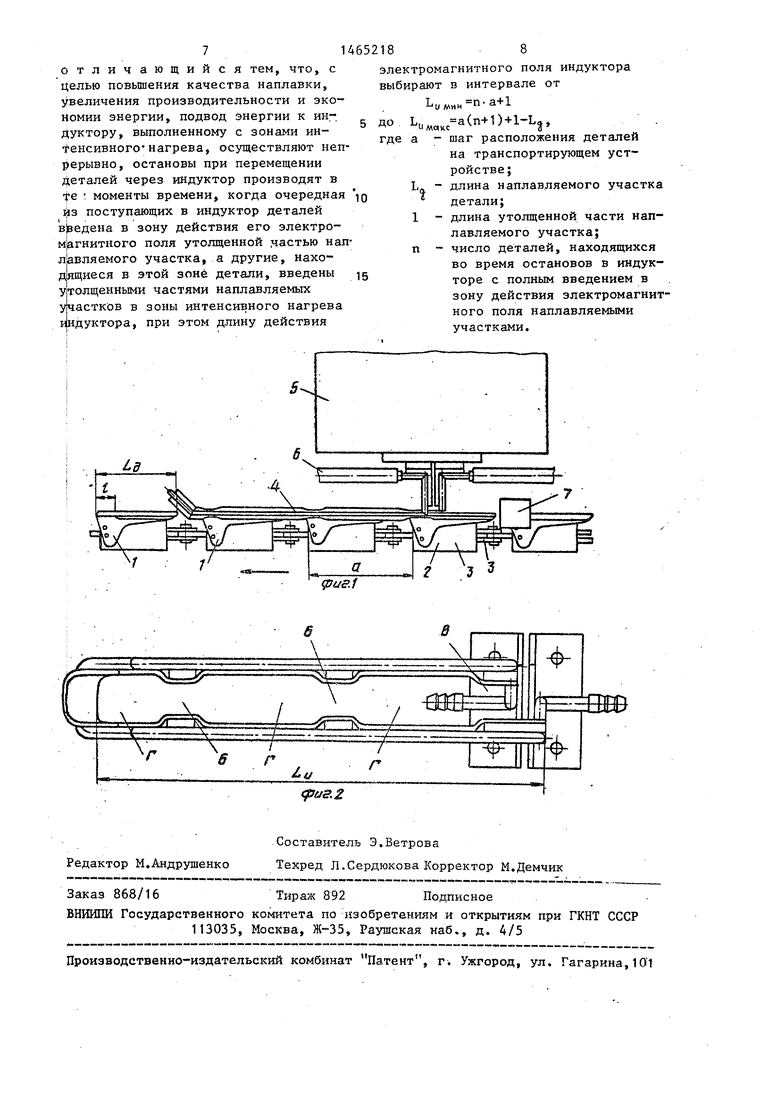

На фиг.1 дана принципиальная схема осуществления способа; на фиг.2 - индуктор.

Способ осуществляется следующим образом.

Перед пуском автоматической линии (предрабочее время) детали 1 устанавливают в спутниках 2 транспортирующего устройства 3 на одном уровне одна за другой с шагом а . Индуктор 4 подключают к высокочастотному генератору 5. Индуктор охлаждается водой, подводимой трубопроводами 6.

Время индукционной наплавки партии деталей состоит цз времени движения деталей (t t) - и времени остановов (t). В предрабочее время и время останова детали 1 относительно индуктора 4 неподвижны. Одну или нес колько деталей (на фиг.1 их, две).ус

танавливают так, чтобы их наплавляемые участки (Ьд на фиг.1) полностью находились в зоне (Ъц на фиг.З) действия электромагнитного поля индукто.- ра, утолщенные части наплавляемых участков (1 на фиг.1) - в зонах (зоны Б на фиг.2) интенсивного нагрева, а более тонкие части - (зона Г на фиг.2) в зонах меньшей интенсивности нагрева. Следующую за ними деталь устанавливают так, чтобы в зоне действия электромагнитного поля индуктора LU, в его начале (участок В на

фиг.2), находилась только утолщенная часть ее наплавляемого участка.

Работу автоматической линии начинают подводом электроэнергии к индуктору и одновременно включают транспортирующее устройство 3. Подвод электроэнергии к индуктору осуществляют непрерывно до завершения наплавки партии деталей. Детали 1 перемещают на длину шага q в направлении,

указанном стрелкой на фиг.1. На детали последовательно наносят шихту с помощью насыпного устройства 7, после чего детали вводят в зону действия электромагнитного поля индуктора 4, , где производят Нагрев и расплавление шихты. Движение и остановы деталей чередуют, осуществляя таким образом шаговое перемещение деталей к индуктору и через индуктор. Время остановов (, ) и время движения (tAg) определяют экспериментально в зависимости от габаритов и геометрии деталей, подлежащих наплавке. Непрерывность подвода энергии

в сочетании с принят1 в 1 шаговым перемещением деталей к индуктору и через индуктор и с принятым определением заданной длшш зоны действия электро- магнитного поля индуктора позволяет

вести наиболее оптимальный процесс, нагрева деталей и рас Е лавления шихты.

Элементы объема утолщенной части наплавляемых участков при непрерыв- ; ном подводе энергии находятся более дпительное время по сравнению с более тонкими частями наплавляемых участков как в зонах интенсивного нагрева индуктора, так и в зоне действия элелтромагнитного поля индуктора вообще.

В результате расплавление шихты в кажцой точке наплавляемой поверхности происходит лишь в конце зоны действия электромагнитного поля ин

дуктора. Это исключает перегревы, , прожоги и недоплавы, обеспечивает высокое качество наплавки. Поскольку электроэнергия подается -непрерывно, с нагрев деталей происходит не только во время остановов, но и во время их движения, затраты энергии соответствуют перепадам толщин по длине наплавляемых участков деталей. Это 10 исключает перегревы, прожоги и недоплавы, т.е. обеспечивает высокое качество наплавки.

Предлагаемый способ индукционной наплавки реализуется с помощью пет- 15 левого индуктора проходного типа, имеющего зоны различной интецсивнос- ти нагрева, что обеспечивает уменьшение зазоров между индуктирующими токопроводами и уменьшением ширины 20 токопроводов. Индзгктор работает в автоматической линии для индукционной наплавки.

Пример t. Производили индукционную наплавку партии односторон- 25 них лап культиваторов из стали 65Г наплавочным сплавом ПС-14-60. Партия состояла из 100 деталей.

На упрочняемые участии деталей наносили слой шихты толщиной 2 мм, 30 шириной 15 мм. Состав шихты: порошковый твердый сплав и флюс в соотношении 8:1 по весу.

Детали, подлежащие наплавке, ус- танавливали в транспортирующем уст- -с ройстве с шагом мм и перемеща - и относительно индуктора, подключенного к высокочастотному генератору В4Г7-160/0,44. Напряжение на нагрузочном контуре генератора 10-12 кВ. 40

Длину зоны действия электромагиит- ого поля индуктора L определяли о формулам (1) и (2). Исходные велиины: мм; L.400 мм; мм;

оfi

45

2.

и мин

2 X 450+100 1000.мм;

,

Чмакс ° (2+1)-1-100-400 1050 мм.

Приняли LU 1025 мм.

Время передвижения деталей на один шаг 8с. Время остановов с. Время, затрачиваемое на наплавку одной лапы, € 12 с. Время непрерывного подвода энергии к индуктору 1200 с (20 кин),

Ир и мер 2, Производили индукционную наплавку партии лемехов плугов из стали Л53 наплавочным сплавом ПС-14-80. В партии 100 деталей.

, у с 10 1520

25

30 -с40

-

45

дд 4652186

, На упрочняемые участки деталей наносили слой шихты толщиной 4 мм, шириной 15 мм. Состав шихты: порошковый твердый сплав и флюс в соотношении 8:1 по весу.

Детали, подлежащие наплавке, устанавливали в транспортирукчцен устройстве с шагом мм и перемещали относительно индуктора, подключенного к высокочастотному генератору В4Г7-160/0,44. Напряжение на нагрузочном контуре генератора 10-12 кВ.

Длину зоны действия электромагнитного поля индуктора определяли по формулам (1) и (2). Исходные величины: мм; Ьд 560 мм; мм; .

,1 X 570+150 720 мм,

Ч(«а« (1+1) + 150-560 730 мм.

Приняли Ьц 725 мм.

Время передвижения деталей на один шаг с, время остановов t 9 с. Время, затрачиваемое на наплавку одной лапы, С 25 с. Время непрерывного подвода энергии к индуктору 2500 с (41 мин 4с).

Твердость изделий во всех точках наплавляемой поверхности находится в пределах 55-65 НЕС, что удовлетворяет требуемым значениям. Это относится и к первому и ко второму примеру.

При использовании предлагаемого способа улучшается качество наплавки, так как исключаются перегревы и недоплавы и твердость во всех точках наплавленной поверхности одинакова, соответствует требуемым значениям, на 15-20% сокращается время наплавки и соответственно, повышается производительность; сокращаются затраты энергии, поскольку на нагрев более тонких по длине участков деталей расход энергии уменьшен.

Формула изобретения

Способ индукционной наплавки деталей с нера.вномерной толщиной наплавляемого участка, включающий нанесение шихты на наплавляемые детали, их перемещение с остановами через индуктор, имеющий заданную длину зоны действия электромагнитного поля, нагрев деталей при подводе энергии к индуктору и расплавление шихты.

отличающийся тем, что, с

целью повьшения качества наплавки, гвеличения производительности и экономии энергии, подвод энергии к индуктору, выполненному с зонами ин- tsHCHBHoro нагрева, осуществляют непрерывно, остановы при перемещении деталей через индуктор производят в fe . моменты времени, когда очередная из поступающих в индуктор деталей вЬедена в зону действия его электро- м|агнитного поля утолщенной яастью нап- л1авляемого участка, а другие, нахо- lящиecя в этой зоне детали, введены у|толщенными частями наплавляемых у частков в зоны интенсивного нагрева ф1дуктора, при этом длину действия

14652188

электромагнитного поля индуктора выбирают в интервале от

Li,M«M n-a+l

до где

Ьима.с(

10

15

- шаг расположения деталей на транспортирующем устройстве;

L- - длина наплавляемого учас детали;

1 - длина утолщенной части н лавляемого участка;

п - число деталей, находящих во время остановов в инд торе с полным введением зону действия электромаг ного поля наплавляемыми участками.

Li,M«M n-a+l

до где

Ьима.с(

- шаг расположения деталей на транспортирующем устройстве;

L- - длина наплавляемого участка детали;

1 - длина утолщенной части наплавляемого участка;

п - число деталей, находящихся во время остановов в индукторе с полным введением в зону действия электромагнитного поля наплавляемыми участками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ индукционной наплавки ферритных сплавов на тонкие металлические изделия | 2023 |

|

RU2829993C1 |

| Способ индукционной наплавки | 1987 |

|

SU1461607A1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ ТОНКОСТЕННЫХ ИЗДЕЛИЙ | 2001 |

|

RU2214322C2 |

| Способ индукционной наплавки магнитных сплавов на основе железа и индукционно-канальная печь для индукционной наплавки магнитных сплавов на основе железа | 2021 |

|

RU2791023C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1994 |

|

RU2086357C1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ ВЫСОКОЛЕГИРОВАННЫХ ХРОМИСТЫХ ЧУГУНОВ | 2014 |

|

RU2568036C2 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ | 1997 |

|

RU2120363C1 |

| СПОСОБ ОДНОСТОРОННЕЙ НЕПРЕРЫВНО-ПОСЛЕДОВАТЕЛЬНОЙ ИНДУКЦИОННО-МЕТАЛЛУРГИЧЕСКОЙ НАПЛАВКИ | 1996 |

|

RU2110361C1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2133661C1 |

| ИНДУКТОР ДЛЯ НАПЛАВКИ И ЗАКАЛКИ ДЕТАЛЕЙ | 2009 |

|

RU2383109C1 |

Изобретение относится к сварке и может быть использовано для индук-. ционной наплавки деталей с переменной по длине толщиной наплавляемого участка. Цель изобретения - повышение качества наплавки, увеличение производительности и экономия энергии. На детали последовательно наносят шихту и вводят в зону действия электромагнитного поля индуктора. Индуктор имеет участки интенсивного нагрева и длину зоны действия электромагнитного поля, максимальную и минимальную величину которой определяют по приведенным зависимостям. Подвод энергии к индуктору осуществляют непрерывно. Перемещение деталей осуществляют с остановами в те моменты, когда утолщенные части выплавляемых деталей располагаются в зонах интенсивного нагрева индуктора, а очередная деталь введена в зону электромагнитного поля индуктора только утолщенной частью. Непрерывная подача энергии обеспечивает нагрев деталей не только во время останова, но и при движении деталей. Исключаются перегревы, прожоги и не- догревы. 2 ил. i (Л

д

t

П

%ГП

г

i/f.f

,2

| Ткачев В.Н | |||

| и др | |||

| Индукционная наплавка твердых сплавов | |||

| - М.: Машиностроение, 1970, с,18 | |||

| УСТАНОВКА ДЛЯ НАПЛАВКИ | 0 |

|

SU399324A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Ткачев | |||

| и др | |||

| Индукционная наплавка твердых сплавов,, - М.: Машиностроение, 1970, с.163. | |||

Авторы

Даты

1989-03-15—Публикация

1987-03-17—Подача