Изобретение относится к обработке металлов давлением, в частности к адаптивным способам управления процессом гибки листа на трех и четырехвалковых машинах.

Цель изобретения - повышение точности изделий и снижение трудоемкости при гибке на переменный радиус.

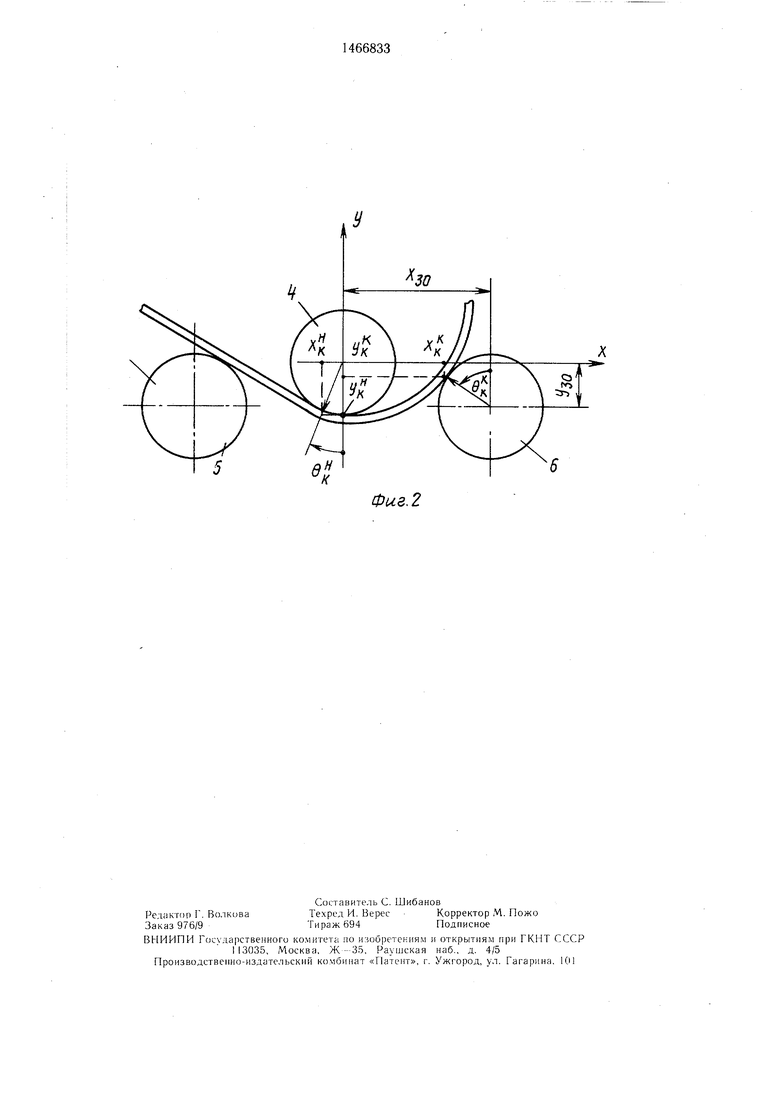

На фиг. 1 изображена система автоматического управления процессом гибки-про- катки; на фиг. 2 - схема расположения системы координат.

Система управления содержит следующие приводы 1-3 враш.ения соответственно ведушего валка 4 и вертикального пере- меш,ения валков 5 и 6. Каждый привод имеет

сечения с криволинейной координатой (совпадает с точкой х, у), а также очередное заданное значение положения /з этого сечения на заготовке, которое одновре менно является заданием для привода 1 вращения валка 4. Одновременно из блока 17 управления и настройки в блок 15 для этого же сечения заготовки 10 поступает значение кривизны пружинения К(0). В дальнейшем блок 17 автоматически меняет при не10 обходимости этот параметр и совместно с блоком 15 образует самонастраивающуюся модель линии прогиба заготовки между валками 4 и 6.

По сигналу fy« блок 15 начинает интегрегулятор 7 положения, электро-механи- рировать систему дифференциальных уравЧИРКИ и я ЭПП я ТА пи и па тч г и ТУ О п/- гт/чм -лi тли т и л гт п о

ческий преобразователь 8, датчик 9 положения. При гибке заготовки 10 валками 4-6 датчики 11 и 12 измеряют угловое положе- : ние (6, 0J) точек касания заготовки с ; валками 4 и 6 соответственно относитель- 1 но вертикально плоскости. Измеренные зна- 20 I чения углов совместно с измеренным поло- : жением оси вращения (г/зо ) валка 6 по сиг- налу Us запоминаются в блоке 13 расчета : граничных условий. После этого блок 13 I производит расчет координат точки каса- ; ния заготовки 10 с валком 4 по формулам

нении вида

25

где V(S) - текущая координата сечения

вдоль плеча V ,

x(Rn+ )

+ f-(Rn + }cosQ,

где xif - координата точки касания с валF OM 4 по оси х;

у координата точки касания с валком по оси у; Rn радиус валка 4; h - толщина листа,

и координат точки касан.ия заготовки 10 с валком 6 по формулам

А;; Л:ЗО-(/ 12+/г/2)5швк, y -y3o+(Ri2+h/2)

где л; -координата точки касания с валком по оси х;

yj - координата точки касания с валком по оси у; - радиус валка 6; хзо-расстояние между осями вращения

валков 4 и 6,

а также длину плеча силы Р, приложенной к листу в точке х, у по формуле

К ()(,ff)sinQli,

После расчета значения х, г/5, &к потупают в блок 14 формирования заданного положения валков и запоминаются, а значения К , в, 0, х% у1 поступают в лок 15 решения дифференциальных уравнений. В блок 15 также поступает из блока 16 интерполетора очередное значение аданной остаточной кривизны Ко (0) для

сечения с криволинейной координатой (совпадает с точкой х, у), а также очередное заданное значение положения /з этого сечения на заготовке, которое одновременно является заданием для привода 1 вра. щения валка 4. Одновременно из блока 17 управления и настройки в блок 15 для этого же сечения заготовки 10 поступает значение кривизны пружинения К(0). В дальнейшем блок 17 автоматически меняет при необходимости этот параметр и совместно с блоком 15 образует самонастраивающуюся модель линии прогиба заготовки между валками 4 и 6.

По сигналу fy« блок 15 начинает интегрировать систему дифференциальных ураврировать си

i тли т и л гт п о

нении вида

0

5

где V(S) - текущая координата сечения

0

x(S) y(S)

0

вдоль плеча V ,

0(5) - текущий угол наклона касательной к линии прогиба (к криволинейной координате 5) относительно горизонтальной оси х;

-текущая координата сечения вдоль оси х;

-текущая координата сечения вдоль оси (вертикальной) у;

Ko(S) - текущая заданная остаточная

кривизна, 5 с начальными условиями

V(0).0; в(0)вг; (0) У(0).

Интегрирование системы уравнений производится до момента V{S)V , после чего координаты х, у и угол 0 {х, у, Q ) выдаются в блок 14 и 17 соответственно, где x i, y, 0 - координаты сечения и угол наклона касательной к линии прогиба для V(S)Vf.. Блок 17 настройки и управления сравнивает углы 011 и 0i и в случае равенства вырабатывает сигнал И-к., разрешающий блоку 14 формирование заданной позиции валков 5 и 0 6, а блоку 16 определение нового значения K.o(Q) и сигнал f/i, по которому блок 13 начинает новый цикл измерения и расчета. Если 0 не равно 0к, то блок 17 изменяет значение кривизны пружинения /((0) по формуле 5

sinQki-sinQki W

5

/((0),+ | /((0), + 2

где , 2, 3,...,п - номер цикла самонастройки (адаптации), выдает новое значение в блок 15 и вырабатывает сигнал Up, запускающий цикл интегрирования сначала с новым значением /С(0) и прежними начальными условиями.

После интегрирования в блоке 17 вновь сравниваются углы 6 и в и. по равенству вырабатывается сигнал t/n..

достичь высокой производительности процесса.

Для измерения углов в, в можно применить известные методы (например, индуктивные, емкостные, оптические и др) определения механических величин.

Таким образом, предложенный способ управления процессом гибки листа в валках, который можно реализовать на основе современных систем ЧПУ на существующем гиБлок 14 формирования задан 10Й О бочном оборудовании, при внедрении дает положительный эффект, выражающийся в снижении трудоемкости изготовления и в по- выщении точности деталей, причем последняя не зависит от механических свойств 15 материала заготовки. Кроме того, предлагаемый способ применен практически для всех технологических схем гибки листа, где / 1, 2, 3,...,т - номер цикла формирования, в общем случае KI - коэффициент, обеспечивающий минимальную ощибку регулирования остаточной кривизны в устойчивой зоне работы системы регулирования, и выдает его в следящие приции сравнивает координаты д:, i/к и л;, у, формирует заданное положение осей вращения валков 5 и 6 по формуле

Уоз i+K()(y -у;)ео5в;,

Формула изобретения

воды 2 и 3 для отработки.

Интерполятор 16 определяет промежуточные значения функции 0(5) по заданным начальному и конечному значениям радиуса остаточной кривизны R, на участке длиной /« в соответствии с заданным видом интер20Способ автоматического управления

процессом гибки листов на трех- и четырех- валковых мащинах, заключающийся в регулировании кривизны заготовки путем измерения геометрических характеристик, от- 25 ражающих кривизну заготовки в зоне деформации, сравнения заданных параметров с текущими и использования их разности для формирования сигнала, управляющего валками, отличающийся тем, что, с целью по- выщения точности изделий и снижения трув качестве измеряемых геометрических характеристик используют углы наклона касательных к контуру заготовки в точках касания листа с валками в разгрузочной зоне деформации и координаты оси вращеполяции (линейная, круговая и др.) и по сиг- ЗО доемкости при гибке на переменный рад-иус, налу и/г. выдает их в блок 15.

Предлагаемый способ управления целесообразно реализовать на основе известных свободно программируемых устройств ЧПУ для металлорежущих станков (с микроЭВМ

или микропроцессорами). Это не потребует 35 ния выходного валка, а в качестве сравни- больщих дополнительных затрат аппаратуры, так как все функциональные блоки, за исключением блока 15, можно выполнить программным способом. Блок 15 рещения дифференциальных уравнений целесообразно выполнить аппаратурным способом, так как программная реализация интегрирования дифференциальных уравнений снизит быстродействие всей системы и не позволит

ваемых характеристик используют заданные и действительные координаты точки касания с выходным валком, при этом расчет заданных координат точки касания ведут при помощи самонастраивающейся модели линии прогиба листа, а измеренные характеристики совместно с заданной остаточной кривизной используют в качестве исходных данных для моделирования линии прогиба.

рудовании, при внедрен ый эффект, выражающи доемкости изготовлени очности деталей, приче висит от механически заготовки. Кроме того, применен практически еских схем гибки листа

Формула изобретения

О бочном оборудовании, при внедрении дает положительный эффект, выражающийся в снижении трудоемкости изготовления и в по- выщении точности деталей, причем последняя не зависит от механических свойств 15 материала заготовки. Кроме того, предлагаемый способ применен практически для всех технологических схем гибки листа,

20Способ автоматического управления

процессом гибки листов на трех- и четырех- валковых мащинах, заключающийся в регулировании кривизны заготовки путем измерения геометрических характеристик, от- 25 ражающих кривизну заготовки в зоне деформации, сравнения заданных параметров с текущими и использования их разности для формирования сигнала, управляющего валками, отличающийся тем, что, с целью по- выщения точности изделий и снижения труЗО доемкости при гибке на переменный рад-иус,

в качестве измеряемых геометрических характеристик используют углы наклона касательных к контуру заготовки в точках касания листа с валками в разгрузочной зоне деформации и координаты оси враще доемкости при гибке на переменный рад-иус,

ния выходного валка, а в качестве сравни-

35 ния выходного валка, а в качестве сравни-

ваемых характеристик используют заданные и действительные координаты точки касания с выходным валком, при этом расчет заданных координат точки касания ведут при помощи самонастраивающейся модели линии прогиба листа, а измеренные характеристики совместно с заданной остаточной кривизной используют в качестве исходных данных для моделирования линии прогиба.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формообразования гибкой-прокаткой изделий из листового металла и устройство для его осуществления | 1988 |

|

SU1569053A1 |

| ВАЛКОВАЯ ЛИСТОГИБОЧНАЯ МАШИНА | 1993 |

|

RU2015772C1 |

| Способ гибки изделий переменной кривизны и устройство для его осуществления | 1985 |

|

SU1355318A1 |

| СПОСОБ ГИБКИ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2095174C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ГНУТЫХ ЛИСТОВЫХ ДЕТАЛЕЙ | 2000 |

|

RU2199407C2 |

| Способ изготовления обечаек | 1980 |

|

SU1005979A1 |

| СПОСОБ ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ТЕЛ ВРАЩЕНИЯ ПЕРЕМЕННОЙ КРИВИЗНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2047465C1 |

| Способ изготовления гофрированных гнутых профилей | 1981 |

|

SU963602A1 |

| Способ управления процессом правки заготовок изгибом и кручением | 1981 |

|

SU1007781A1 |

| СПОСОБ ГИБКИ ЛИСТОВЫХ МАТЕРИАЛОВ | 2002 |

|

RU2221662C1 |

Изобретение относится к обработке металлов давлением, в частности к адаптивным способам управления процессом гибки листа на трехвалковых машинах. Цель изобретения - повышение точности изделий и снижение трудоемкости при гибке на переменный радиус. Осуществляют регулирова«K(ZK),IX ние кривизны заготовки путем измерения геометрических характеристик, отражающих кривизну заготовки в зоне деформации. Сравнивают заданные параметры с текущими и используют их разность для формирования сигнала, управляющего валками. Система управления процессом гибки состоит из следящих приводов 1-3 вращения ведущего валка 4 и вертикального перемещения валков 5 и 6. Каждый привод имеет регулятор 7 положения, электромеханический преобразователь 8, датчик 9 положения. При гибке заготовки 10 датчика 11 и 12 измеряют угловое положение точек касания заготовки с валками 4 и 6 относительно вертикальной плоскости. Измеренные углы и положение оси вращения валка 6 запоминаются в блоке 13 расчета граничных условий и служат для управления процессом. 2 ил. @ (Л 4 О) О5 СХ) оо оо

Фиг.2

| Способ автоматического управления процессом гибки листов | 1984 |

|

SU1232327A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-03-23—Публикация

1987-06-25—Подача