Изобретение относится к механической обработке крупногабаритных фасонных тел вращения абразивным инструментом.

В настоящее время крупногабаритные сложнофасонные детали, например эллиптические днища химических аппаратов, крыльевые устройства судов на подводных крыльях, детали газотурбинных двигателей, шлифуются с помощью бескопирного строчечного способа.

При обработке этим способом абразивный инструмент установлен на шпиндель шарнирно-подвешенной шлифовальной головки, которая имеет возможность поворачиваться на оси шарнирного подвеса в плоскости вращения инструмента. При перемещении инструмента вдоль образующей, прижимая его внешней силой и вращая деталь, происходит копирование профиля детали. При этом образуется обработанная строка, которая, сопрягаясь с предыдущей, образует межстрочный гребешок.

Недостаток способа в том, что он не позволяет с высокой точностью поддерживать постоянство строчечной подачи при изменении кривизны профиля, так как визуально невозможно определить кривизну поверхности и в соответствии с ней установить соотношение скоростей перемещения инструмента и вращения детали.

Из известных технических решений, регулирующих способ, наиболее близким по технической сущности и достигаемому результату является устройство, содержащее колонну и горизонтальную траверсу с возможностью ее вертикального перемещения по колонне. На траверсе установлена каретка, на которой посредством шарнирно закрепленного рычага подвешена шлифовальная головка. Недостаток устройства в том, что не имеется возможность определять координату положения инструмента на поверхности детали, согласно этого положения вести математическую обработку результатов и выдавать управляющие сигналы на исполнительные приводы, которые осуществляют перемещение каретки, траверсы и вращение детали, т.е. перемещение инструмента по образующей детали в зависимости от ее кривизны.

Целью изобретения является повышение качества и точности обработки.

Указанная цель достигается тем, что способ шлифования фасонных тел вращения, при котором обрабатываемая деталь совершает вращательное движение относительно оси своей симметрии, а обрабатывающий инструмент шарнирно подвешен и совершает движение с постоянной строчечной подачей вдоль образующей, при переменной кривизне профиля устанавливают координату положения инструмента на обрабатываемой детали и регулируют скорость вращения детали обратно пропорционально расстоянию инструмента относительно оси симметрии, скорость горизонтального перемещения инструмента обратно пропорционально времени одного оборота детали, а скорость вертикального перемещения обратно пропорционально тангенсу угла наклона касательной в точке контакта инструмента с деталью.

Для осуществления этого способа предложено устройство, содержащее станину с закрепленной на ней колонной, на которой установлена с возможностью перемещения траверса с закрепленной на ней подвижной кареткой, с датчиком ее перемещения и подвешенным к ней рычагом с установленными на одном его конце механизмом регулирования усилия прижима инструмента, на другом обрабатывающий инструмент, поворотный стол с деталью и систему управления. В устройство введен микропроцессорный контроллер, закреплены на станине и размещены в зоне оси симметрии обрабатываемой детали датчик угла и датчик расстояния координаты положения инструмента, на шарнире рычага размещен датчик его углового положения, а на колонне и траверсе размещены сенсорные датчики крайних положений траверсы и каретки, причем датчик угла и датчик расстояния координаты положения инструмента и датчик углового положения рычага подключены к аналоговым входам, сенсорные датчики крайних положений каретки и траверсы к дискретным входам, а датчик величины перемещения каретки подключен к импульсному входу микропроцессорного контроллера, три аналоговых выхода контроллера через управляемые ключи, управляющие входы которых подключены с соответствующим дискретным выходом, соединены с управляющими входами регулируемых приводов перемещения траверсы, каретки и вращения стола.

В процессе анализа известных технических решений по способам шлифования фасонных тел вращения, приведенных в аналоге и прототипе, осуществленных по ЦНТИ и ВПТБ, патентам и другой научно-технической литературе, решений со сходными признаками не обнаружены, а именно решений, позволяющих осуществлять управление процессом шлифования фасонных тел вращения без предварительной оценки кривой образующей, при этом с высокой точностью поддерживая постоянство строчечной подачи независимо от кривизны поверхности путем измерения непосредственно координаты положения инструмента и осуществления математической обработки микропроцессорным контроллером результатов измерения и выдача управляющих сигналов на привод. Это позволило повысить качество и точность обработки поверхности из-за точности отслеживания фасонной образующей. Поэтому можно делать вывод, что это решение обладает существенными отличиями.

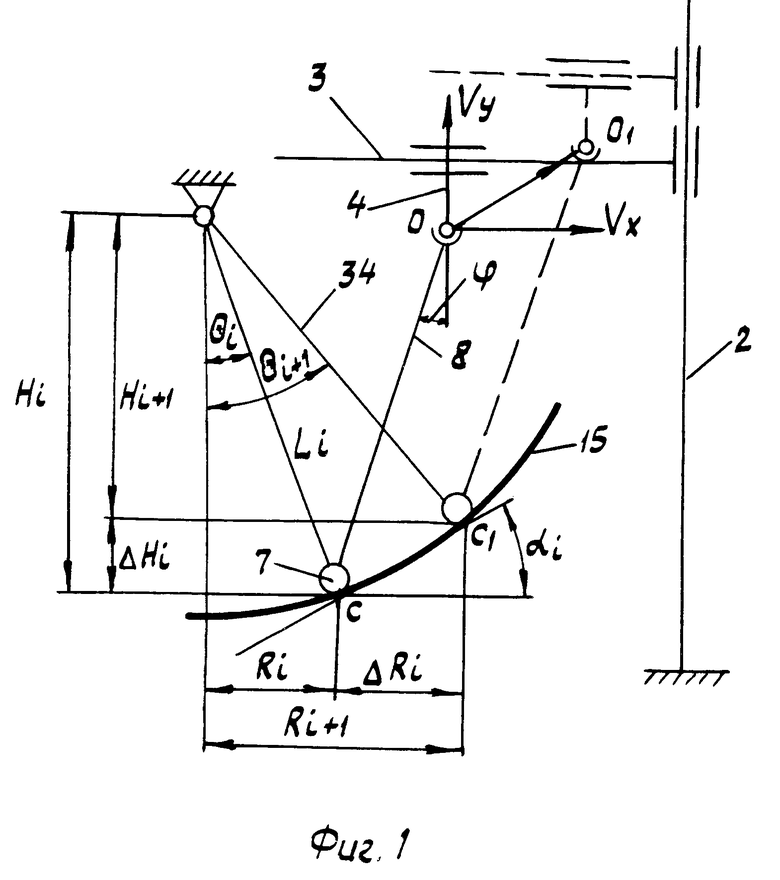

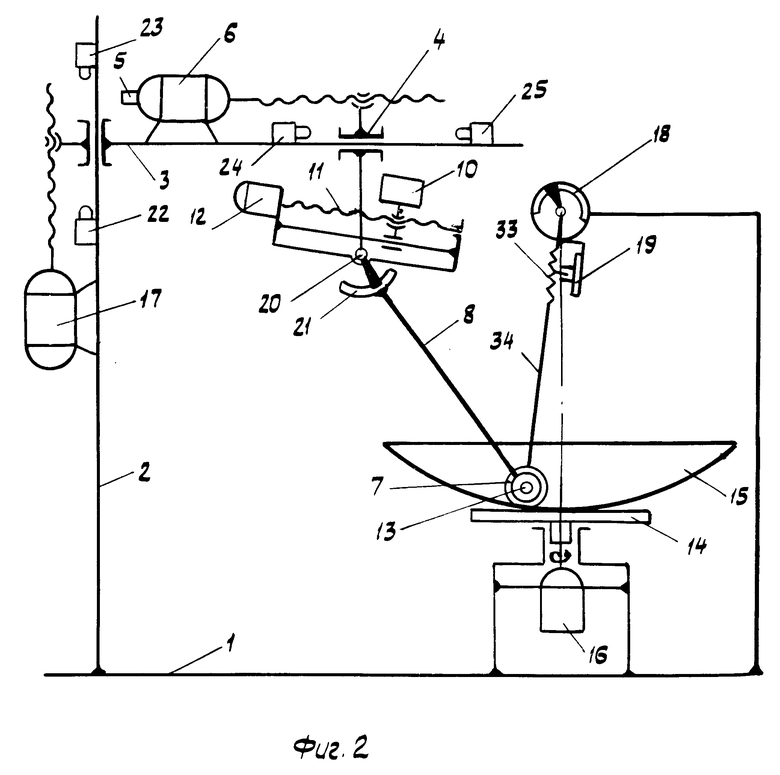

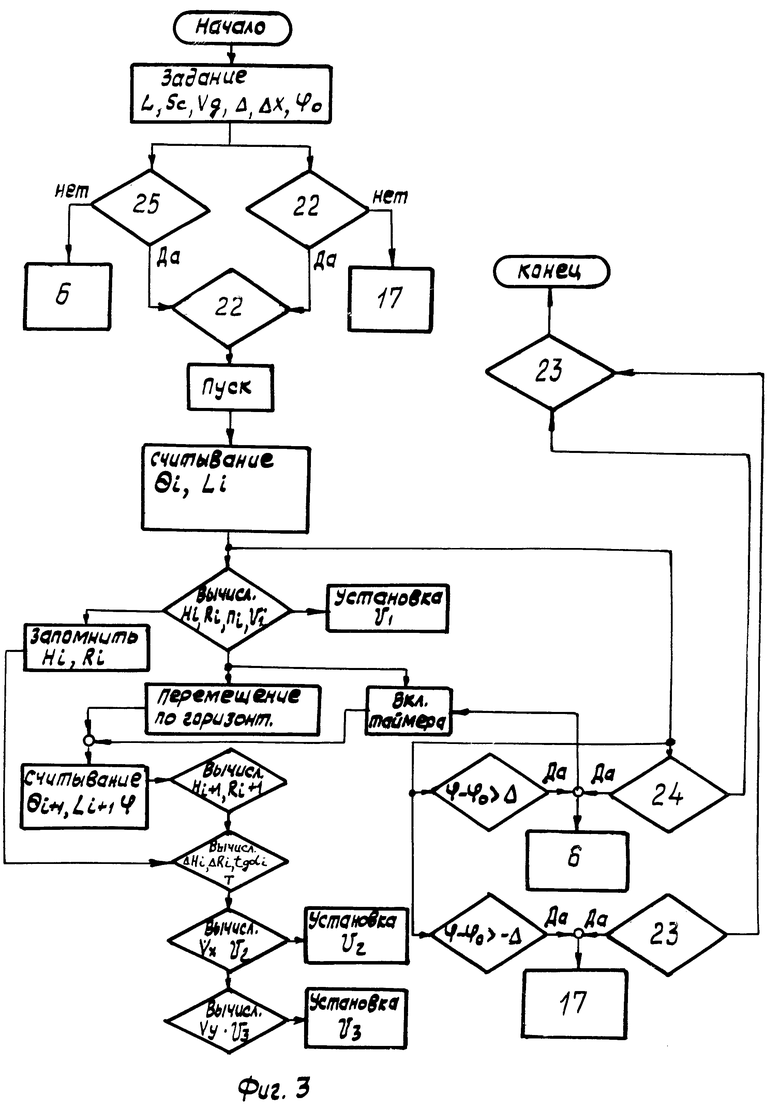

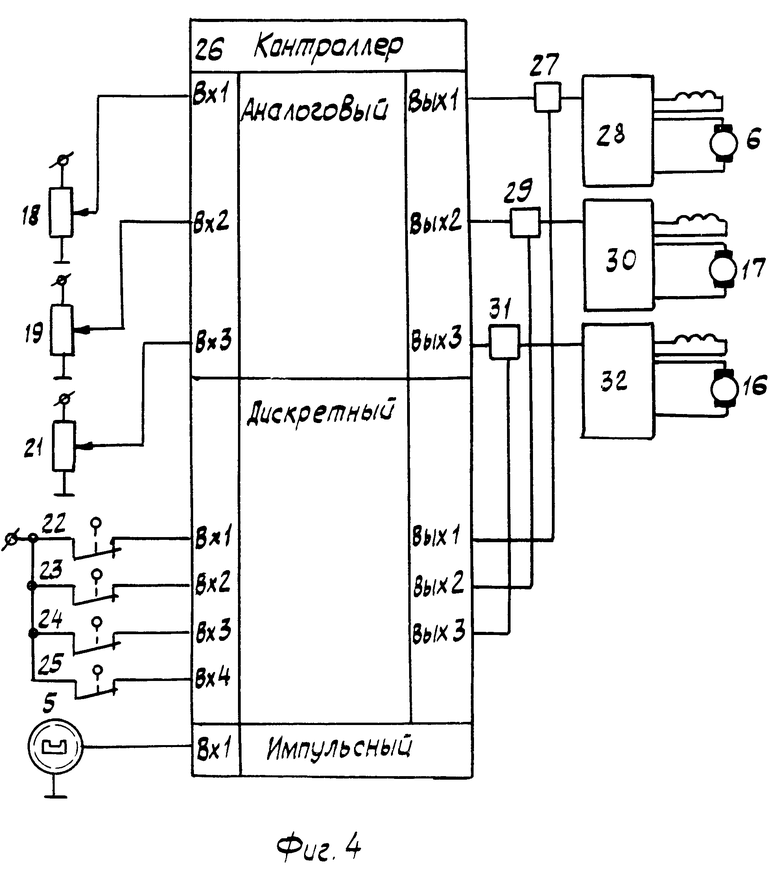

На фиг. 1 приведена расчетная схема устройства; на фиг.2 кинематическая схема; на фиг.3 алгоритм управления; на фиг.4 схема управления.

Устройство шлифования фасонных тел вращения, реализующее способ, содержит станину 1 с закрепленной на ней колонной 2, на которой установлена с возможностью перемещения траверса 3 с закрепленной на ней подвижной кареткой 4, датчиком 5 величины ее перемещения, закрепленного на валу электродвигателя 6 горизонтального перемещения инструмента 7, и шарнирно подвешенным на каретке 4 рычагом 8 с установленным на одном его конце механизмом 9 регулирования усилия прижима инструмента 7, который выполнен в виде груза-противовеса 10, связанного через винт 11 с электродвигателем 12 его перемещения. На другом конце рычага 8 закреплен обрабатывающий инструмент 7 с электродвигателем 13 для его вращения. Поворотный стол 14 с установленной на нем деталью 15, который совершает вращательное движение от электродвигателя 16 вращения стола 14. Траверса 3 осуществляет перемещение в вертикальном вместе с инструментом 7 направлении электродвигателем 17 вертикального перемещения инструмента 7. На станине 1 закреплены и размещены в зоне оси симметрии детали 15 датчик 18 угла и датчик 19 расстояния координаты положения инструмента 7, на шарнире 20 рычага 8 установлен датчик 21 углового положения рычага 8, а на колонне 2 размещены сенсорные датчики 22 и 23 исходного и крайнего положений траверсы, т.е. вертикального перемещения инструмента 7 и сенсорные датчики 24 и 25 исходного и крайнего положения каретки 4, т.е. горизонтального перемещения инструмента 7. Датчик 18 и датчик 19 расстояния координаты положения инструмента 7 на детали 15 и датчик 21 углового положения рычага 8 подключены соответственно к первому, второму и третьему аналоговым входам микропроцессорного контроллера 26 (см. фиг.4), сенсорные датчики 22, 23, 24 и 25 соответственно к первому, второму, третьему и четвертому дискретным входам контроллера 26, а датчик 5 величины перемещения каретки 4 подключен к первому импульсному входу.

Первый аналоговый выход контроллера 26 через управляемый ключ 27, управляющий вход которого подключен к первому дискретному выходу контроллера, соединен с управляющим входом регулятора 28 мощности электродвигателя 6 горизонтального перемещения каретки 4 с инструментом 7. Второй аналоговый выход контроллера 26 через второй управляемый ключ 29, управляющий вход которого подключен к второму дискретному выходу, соединенному с управляющим входом регулятора 30 мощности электродвигателя 17 перемещения траверсы 3 вертикального перемещения инструмента 7. Третий аналоговый выход контроллера 26 через третий управляемый ключ 31, управляющий вход которого соединен с третьим дискретным выходом, подсоединен к управляющему входу регулятора 32 мощности электродвигателя 16 вращения стола 14 с деталью 15.

Датчик 18 угла и датчик 19 расстояния координаты положения инструмента соединены с инструментом посредством пружины 33 и гибкого тросика 34.

Осуществление способа шлифования фасонных тел вращения с помощью устройства происходит следующим образом.

Известно, что при строчечном шлифовании фасонных тел вращения инструмент 7 непрерывно перемещается по исходному профилю детали 15, при этом усилие прижима инструмента 7 поддерживают постоянным за счет установления оптимального угла 4 наклона рычага 8 и перемещения груза-противовеса 10 на заданное плечо.

Из фиг. 1 видно, что для поддержания угла ϕ наклона рычага 8 в заданных пределах необходимо, чтобы при перемещении прямая О1С1 оставалась параллельна ОС, т.е. прямая О1О была параллельна СС1. Это условие может быть выполнено, если отношение скорости Vy вертикального перемещения инструмента 7 к скорости Vx горизонтального перемещения будет равно тангенсу угла αi наклона условной прямой СС1. Тангенс угла αi может быть определен как

tgαi=  при ΔHi=cosθi+1Li+1-cosθiLi

при ΔHi=cosθi+1Li+1-cosθiLi

ΔRi= sinθi+1Li+1-sinθiLi где θi, Li текущее значение угла и расстояния координаты положения инструмента на детали;

θi+1, L i+1 величины угла и расстояния координаты положения инструмента, измеренные после его перемещения по горизонтали на дискрету Δ Х. При этом величина Δ Х устанавливается исходя из условия наибольшей скорости изменения кривизны образующей обрабатываемой поверхности и диаметра обрабатывающего инструмента. При достаточно малом Δ Х прямая СС1 представляет собой касательную в т. контакта инструмента с деталью.

Таким образом, если определить по θi и Li положение инструмента на поверхности детали, то можно вычислить и установить на управляющих входах усилителей мощности электродвигателей 6, 17, 16 горизонтального, вертикального перемещений инструмента и вращения стола 14 управляющие сигналы, позволяющие управлять процессом обработки в функции кривизны фасонной образующей.

Устройство шлифования фасонных тел вращения работает следующим образом.

С клавиатуры пульта управления микропроцессорного контроллера 26 (например типа "Поликонт-110) набирается программа управления, по которой осуществляется управление согласно следующего алгоритма (см. фиг.3).

1. Устанавливают числовые значения

L, Sc, Vд, Δ, ΔX, ϕo, где L начальное расстояние относительно датчика 19 координаты положения инструмента;

Sс строчечная подача;

Vд скорость резания;

ϕo заданный угол наклона рычага 8;

Δ X- дискрета при считывании горизонтального перемещения;

Δ- допуск на угловое отклонение рычага 8 от заданного ϕo.

2. Если сенсорные датчики 25 и 22 исходного положения каретки 4 и траверсы 3 отключены, т.е. находятся в исходном положении, то включается программа.

3. Контроллер 26 считывает сигналы с датчиков 18, 19, 21 θi, Li, сенсорных датчиков 23 и 24.

4. Вычисляется

ni=  текущее число оборотов дета- ли;

текущее число оборотов дета- ли;

Hi cos θiLi текущее положение инструмента на образующей детали относительно датчика координаты положения;

Ri Lisinθ текущий радиус положения инструмента.

5. Устанавливается на управляющем входе регулятор 32 мощности электродвигателя 16 вращения стола 14 управляющий сигнал

V1 К1˙ni где К1 коэффициент пропорциональности, зависящий от постоянной усилителя и кинематики стола 14.

6. Перемещается каретка 4 на дискрету Δ Х, если электродвигатель перемещения каретки остановлен, то включается таймер, который выдает сигнал на считывание, вместо сигнала Δ Х.

7. Считываются θi+1,Li+1,ϕ

8. Вычисляется

Hi+1 Li+1˙cos θi+1;

Ri+1 Li+1˙sin θi+1;

ΔHi Hi+1 Hi;

ΔRi Ri+1 Ri;

9. Сравнивается значение углового положения рычага 8 ϕ с заданным значением ϕ о.

Если ϕ-ϕo>Δ тогда блокируется двигатель 6 горизонтальной подачи, если ϕ-ϕo>-Δ блокируется электродвигатель 17 вертикальной подачи.

10. Считываются состояние сенсорных датчиков 23, 24 крайнего положения траверсы 3 и каретки 4. Если они по отдельности отключены, то блокировка соответствующего электродвигателя 17 или 6, если оба отключены, то подача сигнала "Конец обработки" и выключение устройства управления.

11. Вычисление

tgαi=  угла наклона касательной в точке касания инструмента 7;

угла наклона касательной в точке касания инструмента 7;

T  время обработки при одном обороте детали 15;

время обработки при одном обороте детали 15;

vx=  скорость перемещения инструмента в горизонтальном направлении.

скорость перемещения инструмента в горизонтальном направлении.

12. Установка управляющего сигнала на управляющий вход регулятора 28 мощности электродвигателя 6 горизонтальной подачи

Vx K2˙Vx где К2 коэффициент пропорциональности, зависящий от постоянной усилителя и кинематики каретки 4.

13. Вычисляется

vy=  скорость перемещения инструмента в вертикальном направлении.

скорость перемещения инструмента в вертикальном направлении.

14. Устанавливается управляющий сигнал на управляющем входе регулятора 30 мощности электродвигателя 17 вертикальной подачи

V2 K3˙Vy где К3 коэффициент пропорциональности, зависящий от постоянной усилителя и кинематики траверсы 3.

15. Каретка перемещается на очередную дискрету Δ Х или подается сигнал таймера.

Повторение с п. 7 и так до срабатывания сенсорных датчиков 23 и 24 крайних положений траверсы 3 и каретки 4, т.е. до конца обработки детали 15.

Таким образом осуществляется автоматическое управление процессом обработки сложнофасонных криволинейных поверхностей без определения геометрии образующей поверхности.

Использование предлагаемого способа шлифования фасонных тел вращения и устройства для его осуществления позволяет повысить точность и качество за счет точного копирования поверхности при постоянном поддержании усилия прижима инструмента. Указанный способ позволяет повысить производительность обработки за счет исключения дополнительных проходов инструмента в 1,2 раза, а также эксплуатационные характеристики изделия ввиду получения равномерной и стабильной шероховатости по всей фасонной поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ФАСОННЫХ ТЕЛ ВРАЩЕНИЯ | 1991 |

|

RU2014207C1 |

| Способ шлифования вогнутых криволинейных поверхностей | 1990 |

|

SU1780998A1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ КОПИРОВАЛЬНО-ФРЕЗЕРНЫЙ ЦЕНТР | 2002 |

|

RU2212998C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПРУТКОВОГО МАТЕРИАЛА | 1991 |

|

RU2009792C1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 2000 |

|

RU2171742C1 |

| ВЫСОКОСКОРОСТНОЙ МЕТАЛЛОРЕЖУЩИЙ ПЯТИКООРДИНАТНЫЙ ЦЕНТР С ТРИПОД-МОДУЛЕМ | 2005 |

|

RU2285602C1 |

| Шлифовальный станок с числовым программным управлением | 1985 |

|

SU1316795A1 |

| Устройство для шлифования фасонных тел вращения | 1986 |

|

SU1393607A1 |

| СТАНОК ШЛИФОВАЛЬНЫЙ ШИРОКОЛЕНТОЧНЫЙ | 2001 |

|

RU2182073C1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ И УКЛАДКИ ПРОКЛАДОК | 1991 |

|

RU2035293C1 |

Область использования: механическая обработка крупногабаритных фасонных тел вращения абразивным инструментом. Сущность изобретения: определяют расстояние точки контакта инструмента с заготовкой от общего центра кривизны, лежащего на оси заготовки, и угол наклона касательной в указанной точке и изменяют скорость вращения заготовки обратно пропорцианально расстоянию точки контакта инструмента с заготовкой относительно общего центра кривизны. Скорость горизонтального перемещения инструмента обратно пропорциональна времени одного оборота детали, а скорость вертикального перемещения обратно пропорциональна тангенсу угла наклона касательной в точке контакта. Данный способ реализуется устройством для шлифования, которое содержит основание с колонной, расположенную на колонне траверсу с кареткой и приводами перемещения траверсы и каретки, шарнирно подвешенный на каретке рычаг, установленные на рычаге механизм регулирования прижима инструмента и привод вращения инструмента и размещенный на станине стол для заготовки с приводом его вращения. При этом оно снабжено установленными на станине по оси симметрии стола для заготовки датчиками угловой и линейной координаты инструмента относительно точки их подвеса, размещенным на рычаге датчиком его углового положения и закрепленными на колонне и траверсе соответственно датчиками крайних их положений и блоком программного управления. При этом датчики координаты инструмента и датчики углового положения рычага связаны с соответствующими аналоговыми входами блока программного управления, датчики крайних положений траверсы и каретки с его дискретными входами, а соответствующие выходы дискретных и аналоговых входов связаны через введенные в устройство управляемые ключи с регулятором мощности приводов перемещения траверсы и каретки и приводом вращения стола. 2 с. ф-лы, 4 ил.

| Устройство для шлифования и полирования поверхностей тел вращения переменной кривизны | 1974 |

|

SU500032A2 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1995-11-10—Публикация

1992-02-26—Подача