Изобретение относится к обработке металлов давлением и может быть использовано при высокоточной гибке профилей, преимущественно листового проката.

Известен способ гибки изделий с криволинейным контуром поверхности, в том числе с контуром переменной кривизны, при котором предварительно определяют координаты точек, принадлежащих заданной по чертежу поверхности изделия в виде полярных радиусов и углов, подают заготовку изделия в зону гибки, прикладывают к ней изгибающую нагрузку путем перемещения гибочного инструмента, измеряют фактические величины полярного радиуса и угла в текущей точке измерений, сравнивают их с заданными и в случае их рассогласования определяют величину нормального отклонения фактического контура от заданного в этой точке и корректируют величину изгибающей нагрузки, причем текущие измерения производят на согнутом конце заготовки, разгруженном от изгибающего момента, а полюс и ось измерений полярной системы координат располагают неподвижно относительно переднего конца заготовки и при измерениях в процессе гибки перемещают синхронно с ним, при этом в качестве точки измерения в данной системе координат выбирают точку поверхности заготовки, расположенную в текущий момент времени на выходе из зоны гибки.

Устройство для осуществления известного способа гибки изделий с криволинейным контуром поверхности содержит гибочную опору, механизм подачи заготовки, гибочный инструмент с регулируемым приводом его перемещения относительно гибочной опоры, датчик линейных перемещений заготовки относительно гибочной опоры, датчик угловых перемещений, выполненный в виде корпуса, в котором с возможностью поворота установлен чувствительный элемент, и узла для фиксации корпуса на переднем конце заготовки, датчик линейных перемещений изгибаемого конца заготовки, выполненный в виде снабженной собственным чувствительным элементом шарнирной опоры, установленной у гибочной опоры, и измерительной штанги, один конец которой опирается на эту шарнирную опору с возможностью взаимодействия с ее чувствительным элементом, а другой конец соединен с чувствительным элементом датчика угловых перемещений, и программное устройство с блоком сравнения, входы которого соединены с выходами указанных датчиков, а выход с входом привода гибочного инструмента [1]

Недостатком известных технических решений является ограниченность их технологических возможностей в отношении гибки изделий больших габаритных размеров со сложным контуром поверхности, имеющим участки с интенсивно меняющейся кривизной, так как при этом необходимо использовать датчик линейных перемещений конца заготовки с измерительной штангой относительно большой длины. Свободный конец этой штанги в начальный момент гибки будет выдвинут из датчика на значительную величину, а в процессе гибки он будет перемещаться по сложной траектории и может цепляться за станину устройства, его инструмент или другие рабочие органы, что ограничивает область применения решений. При использовании в указанном датчике измерительной штанги большой длины из-за ее прогиба снижается точность гибки, причем на точность оказывает негативное влияние дополнительный изгибающий момент от нагрузки на передний конец заготовки, создаваемый весом фиксируемого на нем датчика линейных перемещений. Из-за этого ограничиваются возможности гибки тонколистовых материалов, имеющих малую жесткость.

За прототип выбран способ гибки изделия, преимущественно листового проката, при котором его криволинейный контур, заданный по чертежу, описывают параметрически в текущей системе полярных координат, образованной с помощью пары хорд, соединенных концами на полюсе системы координат, причем одну из хорд принимают в качестве полярной оси, а другую хорду в качестве полярного радиуса, при измерении заданной по чертежу поверхности изделия хорды перемещают по контуру и, последовательно совмещая конец полярного радиуса с выбранными на контуре точками измерения, определяют полярные углы этих точек и расстояния между ними и текущими положениями полюса и конца полярной оси, передний конец заготовки устанавливают между двумя валками, которым сообщают возможность вращения относительно собственных осей, к заготовке подводят гибочный инструмент и прикладывают изгибающий момент, производят гибку начального участка изделия и затем измеряют полярные координаты текущей точки, расположенной на выходе поверхности изделия из зоны гибки, при этом конец полярной оси совмещают с передним концом изделия, полюс с поверхностью изделия, а конец полярного радиуса с текущей точкой измерения, определяют нормальные отклонения фактического контура начального участка изделия от заданного в выбранных по чертежу точках измерений и корректируют положение гибочного инструмента соответственно отклонению, а при дальнейшем перемещении изделия через зону гибки нормальное отклонение в текущей точке определяют по отклонению текущего полярного угла и по нормальным отклонениям в предыдущих точках измерений сформированного участка изделия.

Устройство для осуществления известного способа гибки изделия, преимущественно листового проката, содержит подающие валки, гибочный инструмент с регулируемым приводом его перемещения, датчик линейных перемещений изделия, основную шарнирную опору, размещенную у зоны гибки соосно с образующей цилиндрической поверхности одного из подающих валков, дополнительную шарнирную опору, установленную на первой каретке и посредством первой штанги соединенную с корпусом датчика угловых перемещений, установленным с возможностью вращательного движения на второй каретке, вторую штангу, одним концом соединенную с основной шарнирной опорой, а другим концом с чувствительным элементом датчика угловых перемещений, установленным с возможностью вращательного движения в корпусе указанного датчика, и программное устройство с блоком сравнения, входы которого соединены с выходами упомянутых датчиков, а выходы с входами привода гибочного инструмента [2]

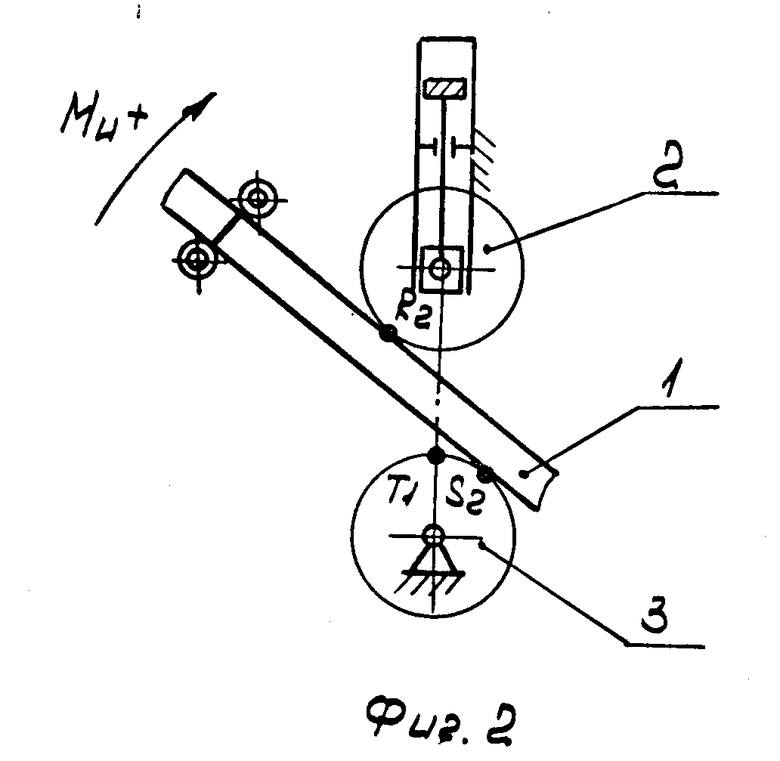

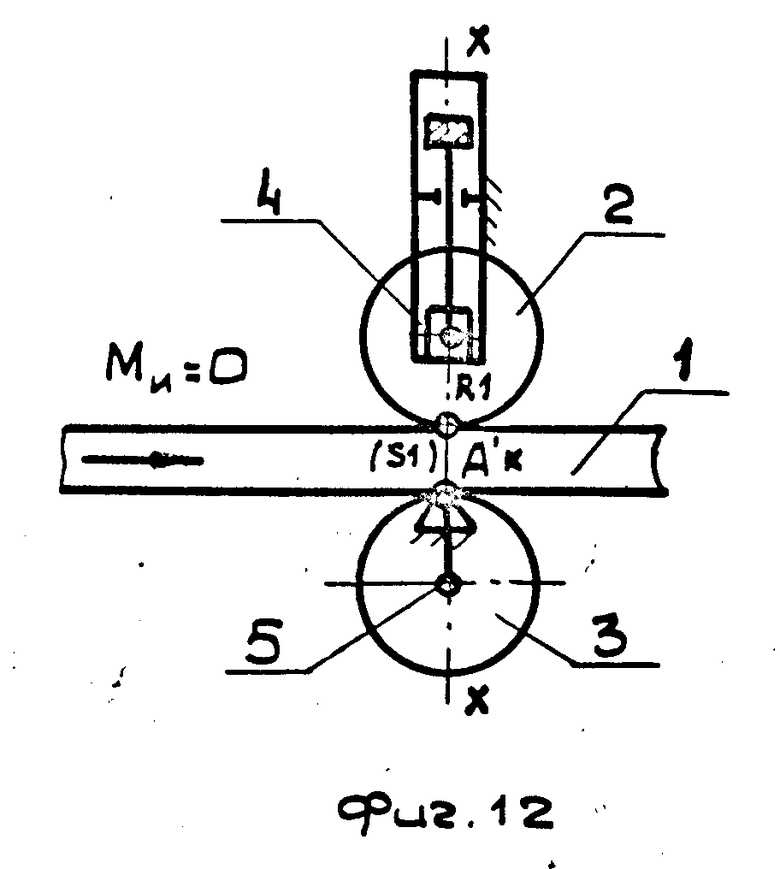

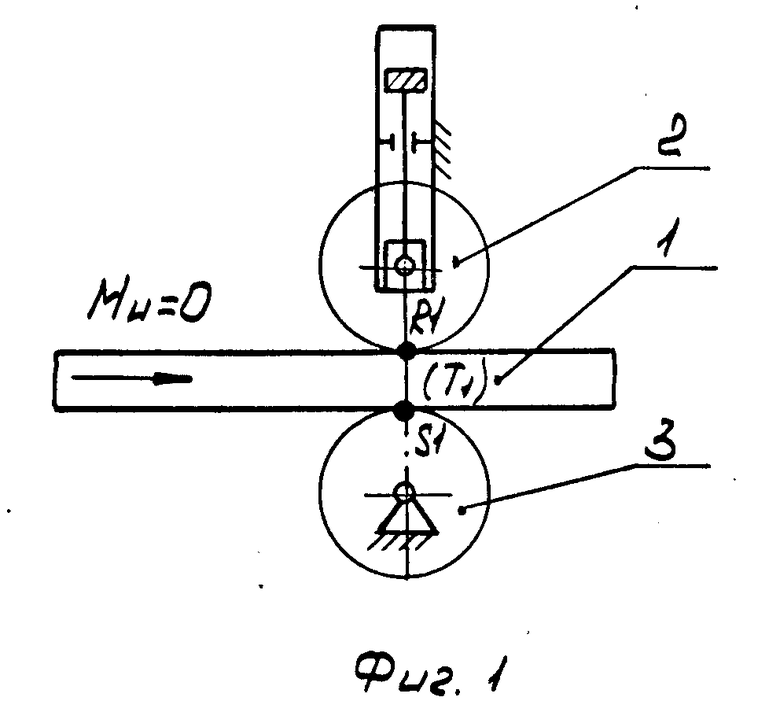

Критика недостатков известных технических решений поясняется фиг. 1 3. При отсутствии изгибающего момента (Ми 0) верхняя и нижняя поверхности листовой заготовки 1 при перемещении последней через валковые гибочные опоры 2 и 3 контактируют с ними по образующим четырех цилиндрических поверхностей, проецируемых в поперечном сечении зоны гибки в точки R1 и S1. В этот момент текущая точка измерений T1 при осуществлении известного способа гибки совпадает, например, с точкой S1 и расположена непосредственно на выходе из зоны гибки готового участка изделия, имеющего нулевую кривизну контура.

При приложении изгибающей нагрузки, направленной по часовой стрелке (+Ми), валковые опорные элементы 2 и 3, имеющие конечную жесткость, упруго деформируются и смещаются в плоскости продольного сечения зоны гибки от текущей точки измерений T1, остающейся привязанной к основной шарнирной опоре измерительного устройства (фиг. 2). В указанном положении с поверхностью изделия контактируют образующие валков 2 и 3, проецируемые в точки R2 и S2. При этом поверхность изделия, вышедшая из зоны деформации, расположена перед точкой S2 (в плоскости чертежа справа от нее) и смещена вперед по отношению к текущей точке измерения T1.

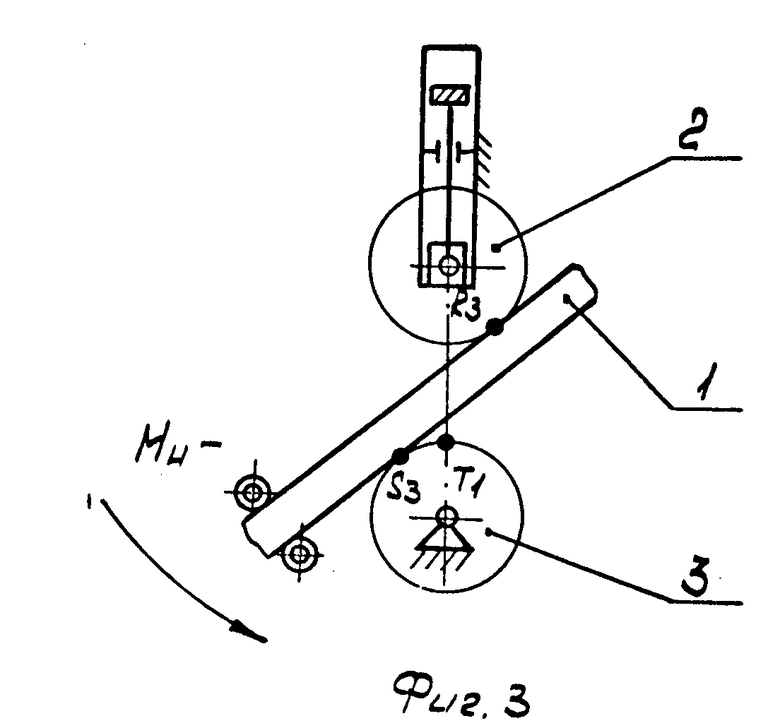

При приложении нагрузки, имеющей противоположное направление (-Ми)o, точка выхода изогнутого изделия из зоны деформации R3 также находится перед точкой текущих измерений T1 (фиг. 3).

Таким образом, в обоих случаях момент измерений запаздывает по отношению к моменту выхода изогнутого участка изделия из зоны гибки, т.е. не совпадают фактическая точка измерения и подлежащая измерению точка сформированного контура, что негативно сказывается на точности гибки.

Изобретением решается задача совмещения точки контура готового участка изделия, расположенной на выходе из зоны гибки, с фактической точкой (плоскостью) текущих измерений системы полярных координат, повышения за счет этого точности измерений и, в конечном итоге, точности гибки изделия.

Это достигается за счет того, что в способе гибки изделия, преимущественно листового проката, при котором его криволинейный контур, заданный по чертежу, описывают параметрически в системе полярных координат, образованной с помощью пары хорд, соединенных концами на полюсе системы координат, причем одну из хорд принимают в качестве полярной оси, а другую хорду в качестве полярного радиуса, при измерении заданной по чертежу поверхности изделия хорды перемещают по контуру и, последовательно совмещая конец полярного радиуса с выбранными на контуре точками измерения, определяют полярные углы этих точек и расстояния между ними и текущими положениями полюса и конца полярной оси, передний конец заготовки устанавливают между двумя валками, которым сообщают возможность вращения относительно собственных осей, к заготовке подводят гибочный инструмент и прикладывают изгибающий момент, производят гибку начального участка изделия и затем измеряют полярные координаты текущей точки, расположенной на выходе поверхности изделия из зоны гибки, при этом конец полярной оси совмещают с передним концом изделия, полюс с поверхностью изделия, а конец полярного радиуса с текущей точкой измерения, определяют нормальные отклонения фактического контура начального участка изделия от заданного в выбранных по чертежу точках измерения и корректируют положение гибочного инструмента соответственно отклонению, а при дальнейшем перемещении изделия через зону гибки нормальное отклонение в текущей точке определяют по отклонению текущего полярного угла и по нормальным отклонениям в предыдущих точках измерений сформированного участка изделия, перед гибкой валки устанавливают в базовой плоскости, проходящей через их оси вращения и текущую точку измерений, одному из валков в моменты гибки, при которых изгибающий момент направлен от него к второму валку, сообщают возможность качательного движения вокруг оси, проходящей через текущую точку измерений параллельно осям вращения валков, при этом второму валку сообщают возможность линейных перемещений в базовой плоскости от указанной оси качаний и в процессе гибки прижимают его к изделию.

В устройстве для гибки изделия, преимущественно листового проката, содержащем подающие валки, гибочный инструмент с регулирующим приводом его перемещения, датчик линейных перемещений изделия, основную шарнирную опору, размещенную у зоны гибки соосно с образующей цилиндрической поверхности одного из подающих валков, дополнительную шарнирную опору, установленную на первой каретке и посредством первой штанги соединенную с корпусом датчика угловых перемещений, установленным с возможностью вращательного движения на второй каретке, вторую штангу, одним концом соединенную с основной шарнирной опорой, а другим концом с чувствительным элементом датчика угловых перемещений, установленным с возможностью вращательного движения в корпусе указанного датчика, и программное устройство с блоком сравнения, входы которого соединены с выходами упомянутых датчиков, а выходы с входами привода гибочного инструмента, по крайней мере первый из подающих валков установлен с возможностью вращения на первом эксцентрике, закрепленном на оси, установленной с возможностью поворота соосно с основной шарнирной опорой, при этом второй подающий валок соединен с первым механизмом линейных перемещений, установленным перпендикулярно к оси первого эксцентрика и к оси вращения второго валка.

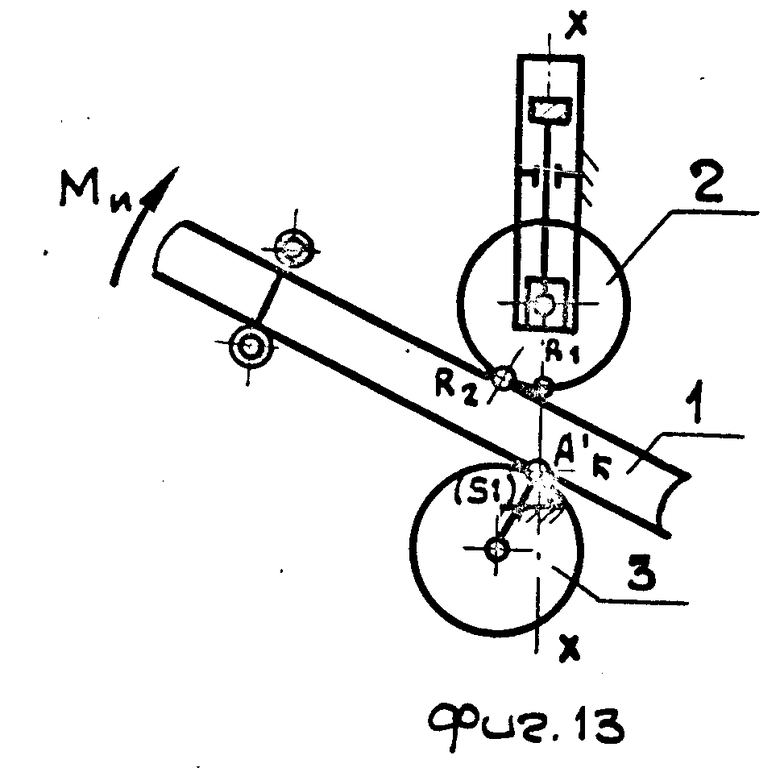

При приложении к изделию изгибающего момента (см. фиг. 13), направленного от первого подающего валка 3 к второму валку 2, звенья механизма линейных перемещений 9 второго валка упруго деформируются, в результате чего второй валок перемещается в базовой плоскости (X-X) и отходит от текущей точки измерений (A'k).

При гибке образующая второго валка 2 контактирует с поверхностью заготовки 1 только на начальном участке зоны гибки. Первый валок 3, получающий дополнительную степень свободы, поворачивается под действием приложенной нагрузки в направлении момента сил вокруг точки текущих измерений (A'k) полярной системы координат. При этом точка приложения усилия деформации всегда будет совпадать с точкой текущих измерений и с точкой на поверхности сформированного участка изделия, выходящей из зоны гибки, благодаря чему обеспечивается высокая точность измерений и точность гибки.

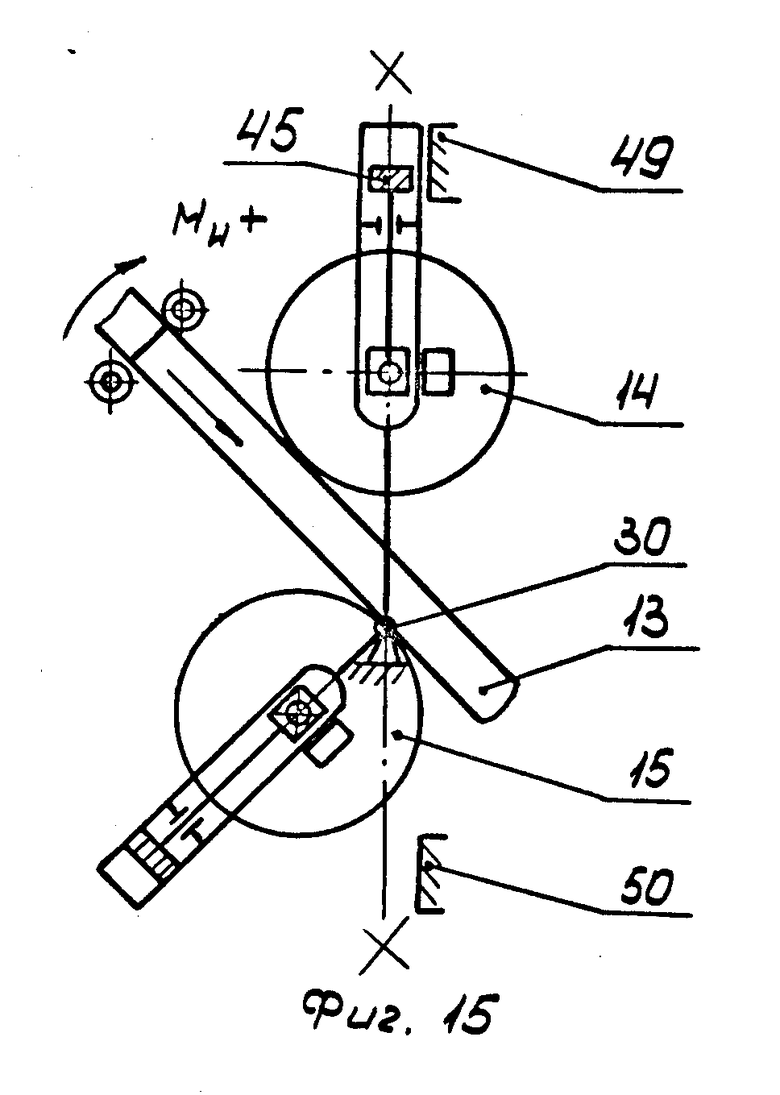

При изменении направления изгибающего момента изменяют степени свободы валков, при этом возможность качаний относительно оси, проходящей через текущую точку измерений, сообщают второму валку, а возможность линейных перемещений относительно нее в базовой плоскости первому валку, и при гибке прижимают к поверхности изделия первый валок.

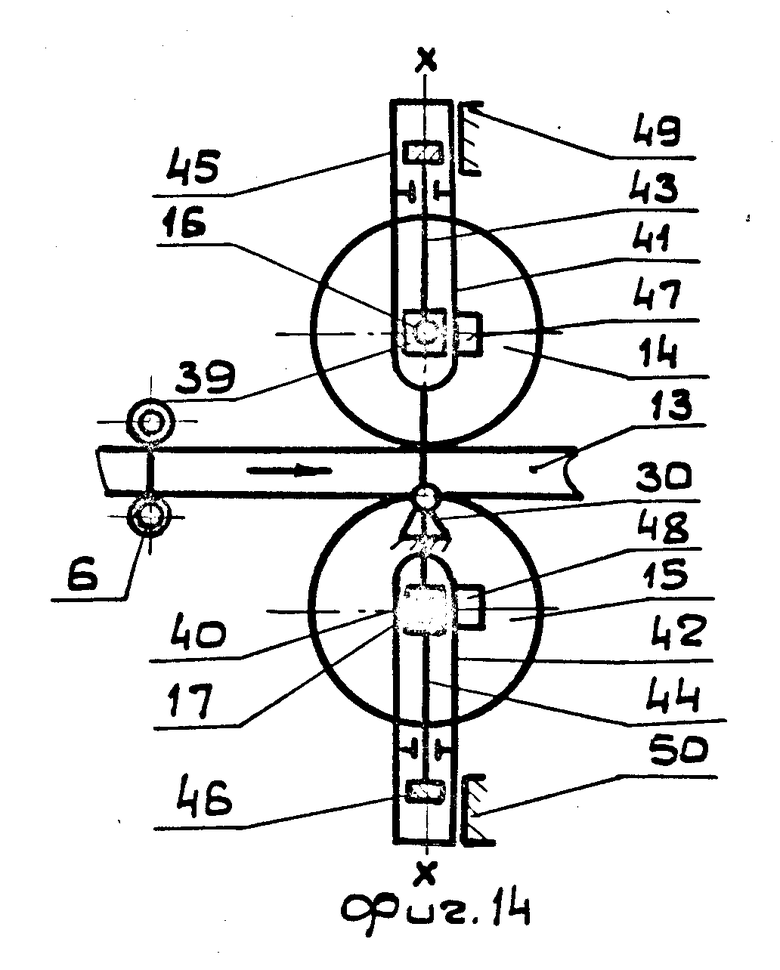

Устройство для гибки изделия в этом случае снабжено вторым механизмом линейных перемещений, установленным перпендикулярно к оси вращения первого подающего валка и к оси первого эксцентрика, вторым эксцентриком, установленным с возможностью вращения соосно с первым эксцентриком, с двумя упорами, установленными в общей плоскости с основной шарнирной опорой и осями эксцентриков, и двумя фиксаторами, установленными с возможностью взаимодействия с механизмами линейных перемещений, при этом первый механизм линейных перемещений установлен на втором эксцентрике, второй механизм линейных перемещений установлен на первой эксцентрике и соединен с первым подающим валком, а упоры установлены между валками и датчиком угловых перемещений с возможностью взаимодействия с эксцентриками.

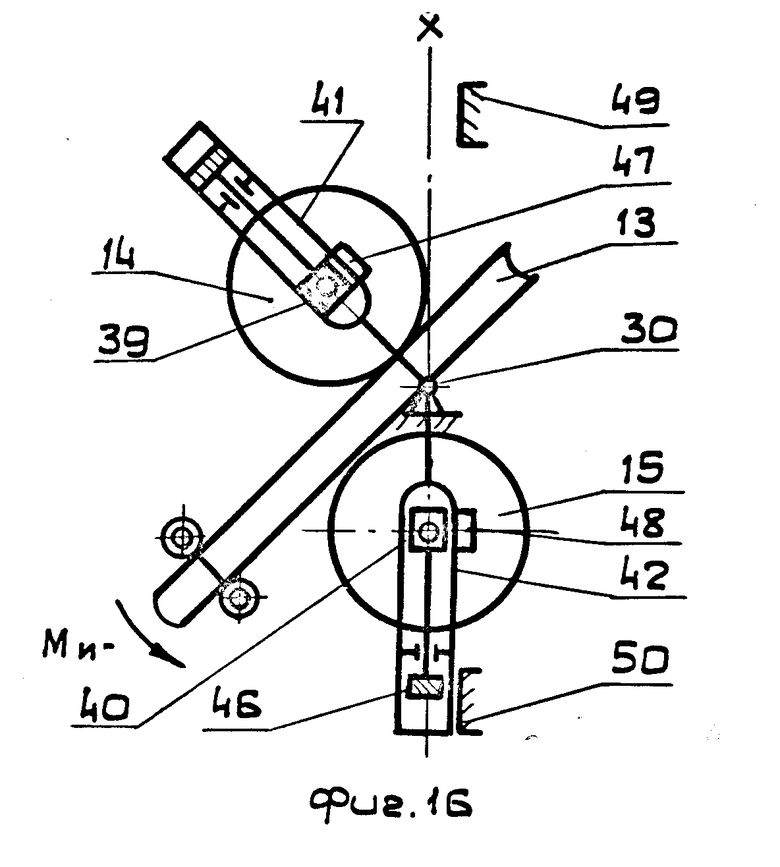

Благодаря этому при изменении направления момента (см. фиг. 16) относительно текущей точки измерений в базовой плоскости (x-x) смещается первый подающий валок 15, а второй валок поворачивается вокруг текущей точки измерений. Этим обеспечивается установка линии контакта образующей второго валка 14 с поверхностью заготовки 13 в плоскости ее поперечного сечения, проходящего через текущую точку измерений 30. Таким образом, при измерениях точка текущих измерений также находится на поверхности сформированного участка изделия, выходящей из зоны гибки.

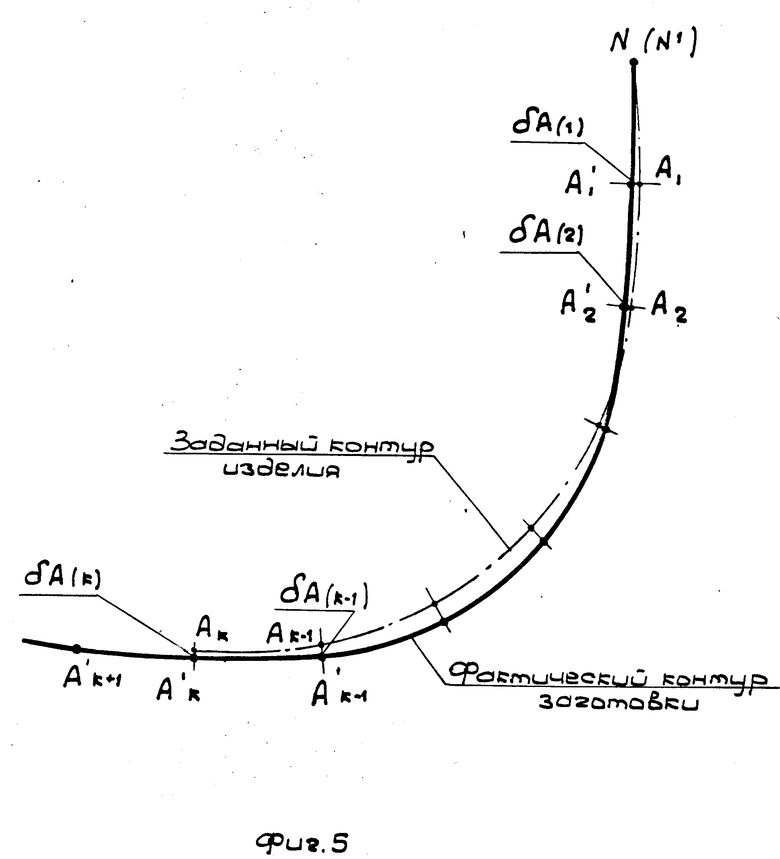

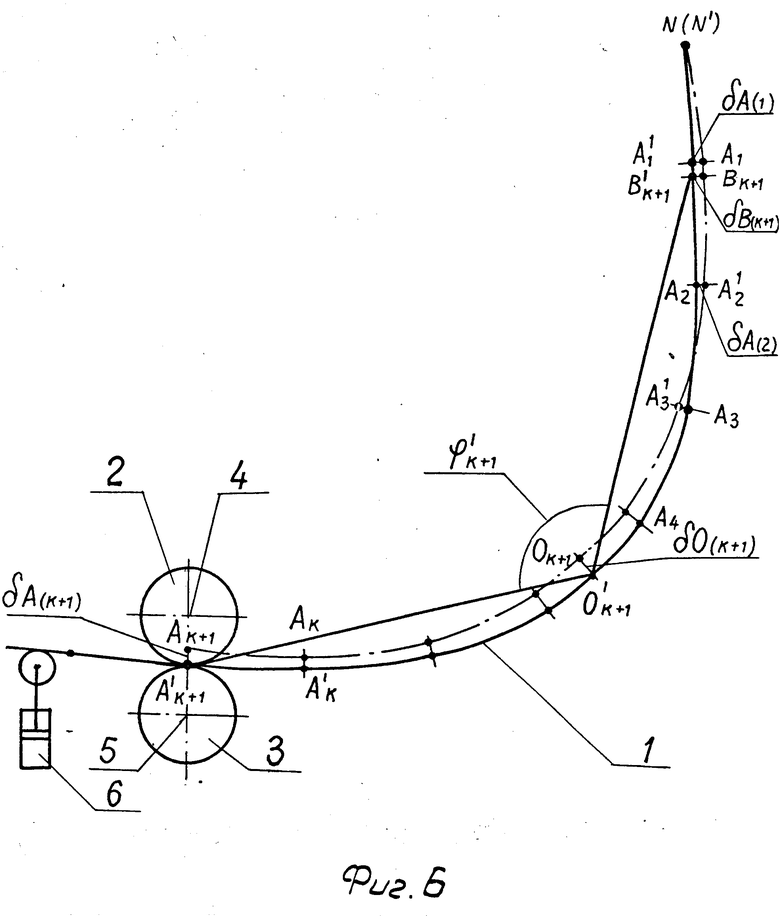

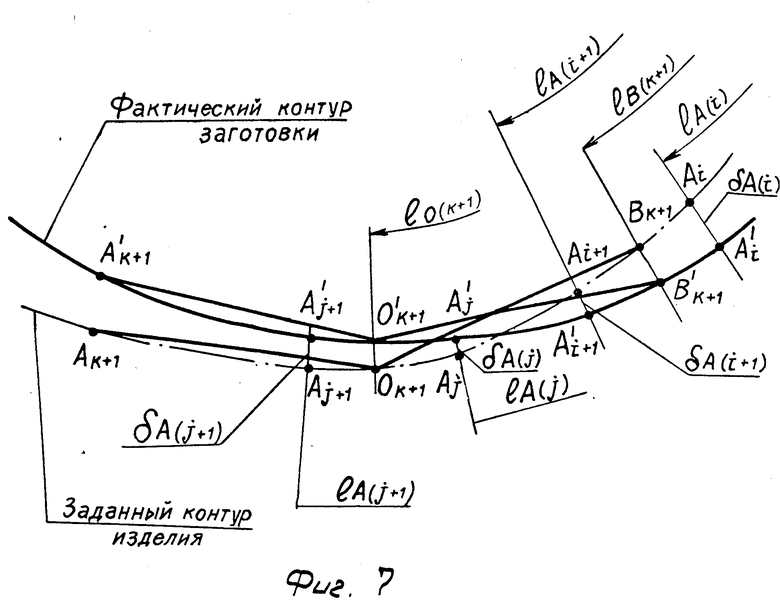

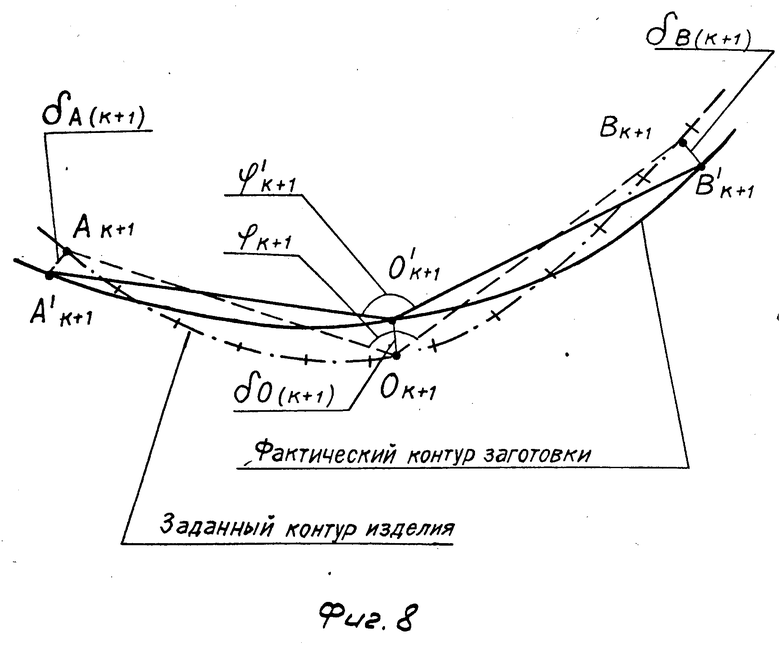

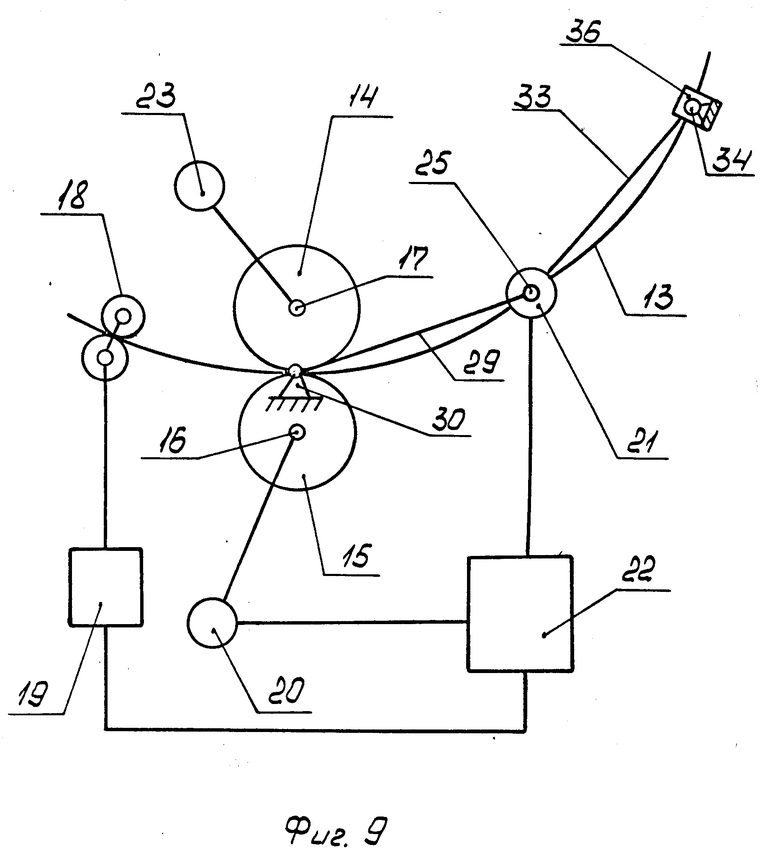

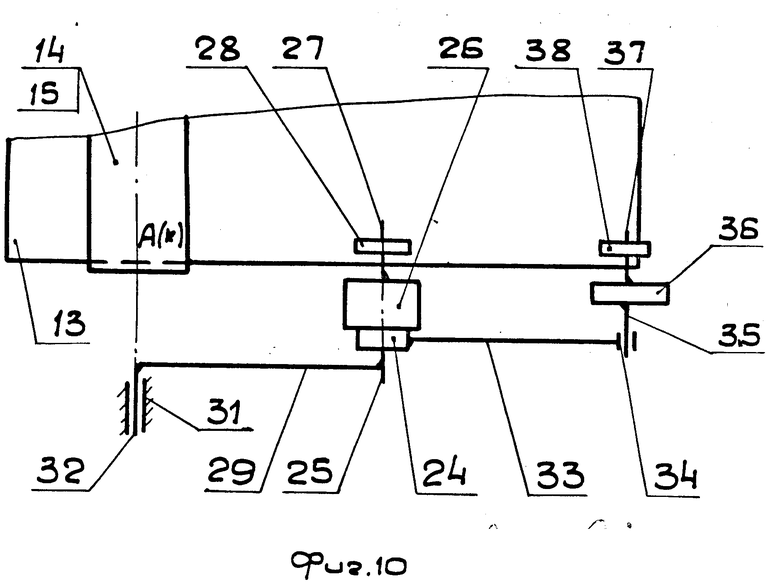

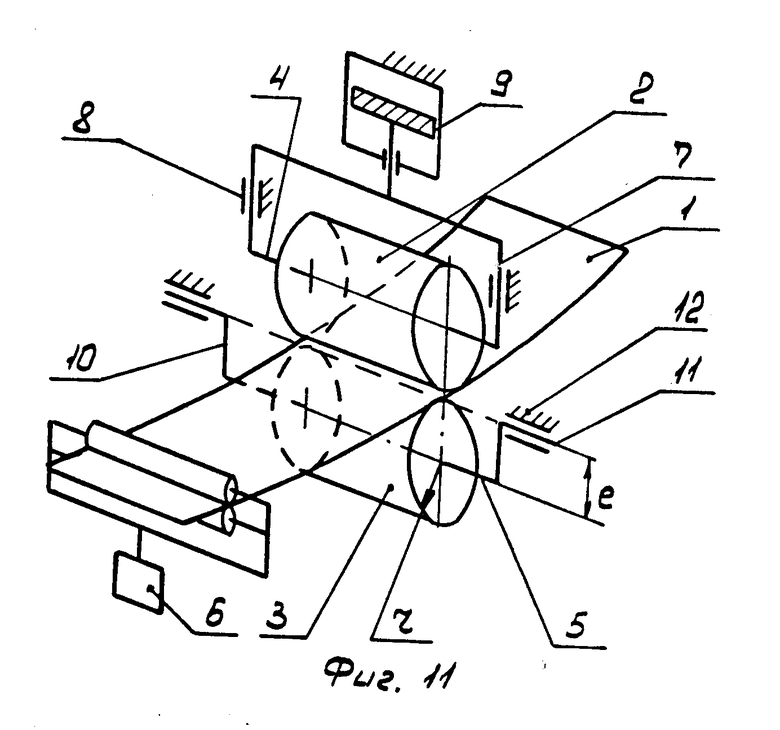

На фиг. 1 3 представлена схема гибки изделия в жестко зафиксированных подающих валках при различных направлениях изгибающего момента; на фиг. 4 - заданный контур изделия; на фиг. 5 начальный участок фактического контура изделия с наложенным на него контуром заданного по чертежу участка изделия; на фиг. 6 то же, для текущего момента гибки участка изделия, следующего за начальным; на фиг. 7 общая схема определения текущих величин нормальных отклонений; на фиг. 8 общая схема определения текущей величины нормального отклонения фактического контура от заданного; на фиг. 9 общая схема устройства для гибки изделия; на фиг. 10 устройство, вид сверху; на фиг. 11 упрощенная схема узла подающих валков для гибки изделий с кривизной постоянного знака; на фиг. 12 и 13 схемы гибки изделия в узле подающих валков в начальный момент и после приложения изгибающего момента; на фиг. 14 - 16 схема узла для гибки изделий знакопеременной кривизны, при этом на фиг. 14 показано положение валков в начальный момент, на фиг. 15 и 16 положение валков при знакопеременных нагрузках.

Способ гибки изделий осуществляют следующим образом.

Перед гибкой заданный контур поверхности изделия описывают в параметрическом виде:

Φi = f(a(i));

l(b)i f1(lla(i))

lo(i) f2(lla(i))

где Φi полярный угол i-й точки текущих измерений, образованный двумя опирающимися на контур поверхности изделия хордами определенной длины, соединенных концами, одну из которых принимают в качестве полярной оси, другую в качестве полярного радиуса, а их общую точку в качестве полюса текущей системы полярных координат;

li варьируемый параметр при i-м положении текущей системы полярных координат;

la(i) длина дуги от начала контура поверхности изделия до положения конца полярного радиуса;

lb(i) длина дуги от начала контура поверхности изделия до положения конца полярной оси;

lo(i) длина дуги от начала контура поверхности изделия до положения полюса текущей системы полярных координат.

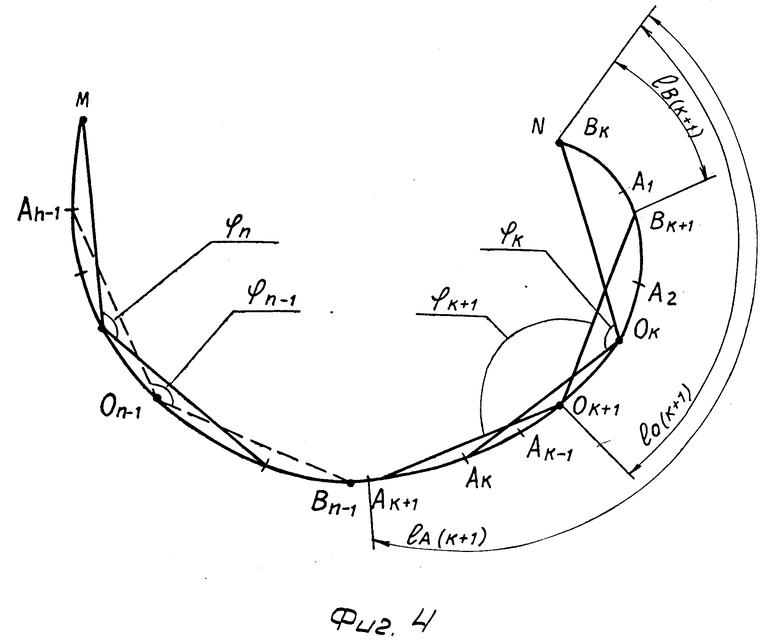

При этом на чертеже в масштабе изображают заданный контур NM изделия (фиг. 4) и из его начальной точки N проводят хорду Bk Ok, а затем из точки Ok проводят вторую хорду Ok Ak. Для упрощения измерений поверхности изгибаемой заготовки желательно выбирать хорды Bk Ok и Ok Ak одинаковой длины.

Полученные участки контура AkM и AkN разбивают на отрезки также желательно одинаковой длины, например на n отрезков NA1, A1A2, Ak-1 Ak и Ak Ak+1, An-1M. Хорду OkAk принимают в качестве полярного радиуса, хорду OkBk принимают в качестве полярной оси, а точку Ok в качестве полюса текущей системы полярных координат и, перемещая хорды по контуру поверхности изделия в направлении от точки N к точке M, последовательно совмещают конец полярного радиуса с граничными точками полученных дуг Ak+1, Ak+2, Ai и т.д. При этом каждый раз определяют величину угла Φk, Φk+1,...,Φi который принимают в качестве полярного угла текущей точки измерения Ak, Ak+1,Ai.

При определении полярного угла Φi определяют также длину дуги la(i) от начальной точки N до текущей точки измерения Ai и длины дуг lb(i) и lo(i) от точки N до точек Bi и Oi, в которых при текущих измерениях соответственно расположены конец полярной оси и полос текущей системы координат.

После этого изготавливают начальный участок заготовки от точки N' до точки A'k (фиг. 5) сравнивают фактический контур N'A'k с заданным по чертежу контуром изделия NAk и определяют в точках A'1, A'2, A'k-1, A'k нормальные отклонения δa(1), δa(2),..., δa(k-1), δa(k) Для этого совмещают в пространстве начальные точки заданного контура N и сформированного участка N', а конечные точки сравниваемых участков Ak и A'k располагают так, что точка Ak заданного контура лежит на нормали, проведенной к сформированному участку в точке A'k.

Далее заготовку 1 подают в зону гибки и располагают ее так, чтобы сформированный участок N' A'k находится за зоной, а точка Ak - между поверхностями опорных валков элементов 2 и 3 в плоскости симметрии, проходящей через их оси 4 и 5 вращения. Затем к заготовке 1 с помощью гибочного инструмента 6 прикладывают изгибающую нагрузку и перемещают ее через зону гибки на величину шага разбивки заданного по чертежу контура NM, т.е. на величину, равную отрезку Ak Ak+1.

На очередном участке A'k A'k+1 формируемого контура точку A'k+1 выбирают в качестве очередной точки измерения и определяют в ней полярный угол Φ′k+1 между хордами A'k+1 O'k+1 и O'k+1 B'k+1, имеющими длину ρ В общем случае величину нормального отклонения da(k+1) сформированного контура заготовки от заданного по чертежу контура изделия в текущей точке измерения A'k+1 определяют согласно представленной на фиг. 8 схеме в соответствии с соотношением:

Определив величину нормального отклонения δa(k+1) фактического контура заготовки от заданного по чертежу контура изделия, гибочный инструмент 6 смещают относительно опорных элементов 2 и 3 в сторону изгибающего момента, если он имеет знак плюс, или в обратном направлении при его отрицательном значении на величину, пропорциональную этому отклонению и передаточной функции привода инструмента 6.

При изгибе заготовки 1 в качестве текущей точки измерения выбирают точку A'k на ее поверхности, совпадающей с образующей S1 валка 3, контактирующей с нижней поверхностью заготовки 1. Перед гибкой валки 2 и 3 устанавливают в базовой плоскости X-X, проходящей через их оси вращения 4 и 5 и через текущую точку измерений A'k (фиг. 12). Валку 2 дают возможность перемещаться в плоскости X-X относительно точки A'k и прижимают его по образующей R1 к верхней поверхности заготовки 1. Гибку производят с изгибающим моментом Mu, направленным от вала 3 к валу 2 (фиг. 13). При этом валку 3 сообщают возможность качательного движения вокруг оси, совпадающей с образующей S1 валка 3, проходящей через текущую точку измерения A'k.

На практике гибку заготовки 1 с кривизной постоянного знака производят в узле содержащем подающие валки 2 и 3 (фиг. 11), смонтированные с возможностью вращения на осях 4 и 5. Гибочный инструмент 6 установлен перед валками 2 и 3. Ось 4 валка 2 закреплена на ползушках 7, установленных в направляющих 8. Ползушки 7 соединены с механизмом линейных перемещений 9. Ось 5 валка 3 закреплена на эксцентрике 10, имеющем эксцентриситет e, равный радиусу r валка 3. Сам эксцентрик 10 закреплен на оси 11, установленной с возможностью вращения в опорах 12. Ось 11 совпадает с образующей (S1) валка 3, контактирующей с нижней поверхностью (A'k) заготовки 1. Направляющие 8 расположены перпендикулярно к оси вращения 4 валка 2 и к оси вращения 11 эксцентрика 10.

При создании инструментом 6 изгибающего момента (Mu) направленного от вала 3 к валку 2, звенья механизма линейных перемещений 9 упруго деформируются, вследствие чего образующая (R1) валка 2 отходит от поверхности заготовки 1 и от плоскости ее поперечного сечения, в которой расположена точка текущих измерений A'k (фиг. 13). Валок 3 под действием опрокидывающего момента, создаваемого заготовкой 1, поворачивается вокруг оси 11, по прежнему совпадающей с его образующей S1. При этом точка текущих измерений A'k остается на выходе сформированного участка заготовки 1 из зоны гибки. Благодаря этому момент измерений совпадает с моментом окончания гибки указанного участка заготовки 1 и обеспечивается высокая точность измерений кривизны его поверхности.

При изменении направления изгибающего момента изменяют степени свободы валков 2 и 3. При этом возможность качаний относительно оси, проходящей через текущую точку измерений A'k, сообщают валку 2, а возможность линейных перемещений от нее в плоскости X-X сообщают валку 3. При гибке валок 3 прижимают к поверхности заготовки 1.

Более подробно предлагаемый способ раскрыт на примере гибки изделия знакопеременной кривизны, осуществляемой в процессе работы описываемого ниже устройства для гибки изделия.

Устройство для осуществления способа гибки заготовки 13 (фиг. 9 и 10) содержит гибочную опору, образованную подающими валковыми опорными элементами 14 и 15, смонтированными с возможностью вращения на осях 16 и 17, гибочный инструмент 18, соединенный с регулируемым приводом 19 его перемещения относительно валков 14 и 15, датчик 20 линейных перемещений заготовки 13, кинематически связанный с валком 15, датчик 21 угловых перемещений и программное устройство 22 с блоком сравнения, входы которого соединены с выходами датчиков 20 и 21, а выход с входом привода 19.

Инструмент 18 выполнен в виде пары гибочных валков с жестко связанными между собой осями, а опорные элементы 14 и 15 в виде валковой подачи, кинематически связанной с приводом 23, обеспечивающим линейное перемещение заготовки 13 в направлении подачи.

Датчик 21 выполнен в виде сельсиннного устройства, включающего приемную часть, размещенную в корпусе 24, и установленный в нем с возможностью поворота чувствительный элемент 25. Корпус 24 смонтирован с возможностью поворота на каретке 26. На каретке 26 закреплены оси 27, на которых установлены ролики 28. Один из роликов смонтирован с возможностью опоры на верхнюю поверхность заготовки 13, а другой с возможностью опоры на ее нижнюю поверхность. Корпус 24 размещен на каретке 26 таким образом, что ось вращения чувствительного элемента 25 совпадает с нижней поверхностью заготовки 13.

Чувствительный элемент 25 соединен с концом штанги 29, другой конец которой закреплен на шарнирной опоре 30, выполненной в виде втулки 31, установленной сбоку от валиков 14 и 15 в плоскости, проходящей через их оси 16 и 17 вращения, и оси 32, установленной во втулке 31 и соединенной с концом штанги 29. Ось 32 совпадает с образующей цилиндрической поверхности нижнего валка 15.

На корпусе 24 датчика 21 закреплен конец штанги 33, другой конец которой смонтирован на шарнирной опоре 34. Опора 34 установлена на оси 35, закрепленной на каретке 36 таким образом, что она касается нижней поверхности заготовки 13. На каретке 36 закреплены также оси 37, на которых смонтированы ролики 38, один из которых имеет возможность опираться на верхнюю, а другой

на нижнюю поверхность заготовки 13.

Оси вращения 16 и 17 подающих валков 14 и 15 смонтированы на ползунках 39 и 40, (см. фиг. 14) установленных в направляющих 41 и 42. Ползунки 39 и 40 соединены с штоками 43 и 44 механизмов линейных перемещений 45 и 46. Направляющие 41 и 42 шарнирно закреплены на осях, установленных соосно с шарнирной опорой 30 (аналогично тому, как это показано на фиг. 11). Штоки 43 и 44 механизмов линейных перемещений 45 и 46 установлены перпендикулярно к осям вращения 16 и 17 подающих валков 14 и 15 и к параллельным им осям, проходящим через шарнирную опору 30. На направляющих 41 и 42 установлены фиксаторы 47 и 48 положений осей 16 и 17.

В исходном положении направляющие 41 и 42 опираются на упоры 49 и 50, установленные в плоскости, расположенной параллельно базовой плоскости X-X, проходящей через оси вращения 16 и 17 валков 14 и 15, штоки 43 и 44 механизмов 45 и 46 и оси, расположенные соосно с шарнирной опорой 30.

Устройство работает следующим образом.

Перед гибкой ползушка 40 устанавливается в направляющих 42 таким образом, что образующая валка 15 совпадает с шарнирной опорой 30. Ползушка 39 устанавливается в направляющих 41 так, что образующая валка 14 смещена от шарнирной опоры 30 на расстояние, равное толщине заготовки 13. В таком положении ползушки 39 и 40 фиксируются в направляющих 41 и 42 фиксаторами 47 и 48. При этом направляющие 41 и 42 превращаются в эксцентрики с общими осями качаний, проходящими через опору 30.

Направляющие 41 и 42 подводятся к упорам 49 и 50 и между валками 14 и 15 устанавливается заготовка 13. Механизмом линейных перемещений 45 создается рабочее усилие прижима подающего валка 14 к заготовке 13. Привод 19 подводит к заготовке 13 гибочный инструмент 6, который прикладывает к ней изгибающий момент, направленный от валка 15 к валку 14. Производится гибка начального участка изделия 13, в процессе которой оно перемещается подающими валками 14 и 15 к датчику 21 угловых перемещений. Величина линейного перемещения заготовки 13 контролируется с помощью датчика 20, подающего сигналы в блок сравнения программного устройства 22.

После гибки начального участка заготовки 13 привод 23 валка 14 выключается, валки 14 и 15 затормаживаются и производится определение нормальных отклонений в точках измерения сформированной части заготовки 13 с заданным по чертежу контуром изделия. Затем ось 32 перемещается во втулке 31 в направлении к валкам 14 и 15, заготовка 13 вводится в пространство между роликами 28 каретки 26 и роликами 38 каретки 36, и ее гибка продолжается.

Для упрощения измерения нормальных отклонений заготовки на начальном участке может применяться дополнительный (ложный) контур с заранее измеренными нормальными отклонениями, который закрепляется на заготовке и используется в качестве ее переднего конца, причем в качестве такого участка может выбираться контур с постоянной кривизной, не имеющей отклонений от заданного по чертежу контура изделия, например контур, выполненный в виде идеальной дуги окружности, прямой рейки.

При подаче заготовки 13 на очередной шаг разбивки заданного по чертежу контура изделия снова определяется нормальное отклонение заготовки в текущей точке измерений, в качестве которой выбирается точка, лежащая на пересечении оси 32 с передним краем заготовки (в рассматриваемом примере контуром заготовки служит линия, очерчивающая передний край ее нижней поверхности, причем точка пересечения этой линии с осью 32 принимается за текущую точку измерения, совпадающую с концом полярного радиуса, точка ее пересечения с осью чувствительного элемента 25 в качестве полюса полярной системы координат, а точка пересечения указанного края заготовки с осью 35 служит концом полярной оси).

В процессе гибки заготовка 13 смещается между роликами 28 каретки 26 и роликами 38 каретки 36 и изменяет свою кривизну на участке от шарнирной опоры 30 до датчика 21 и далее от датчика 21 до шарнирной опоры 34. Угол между штангами 29 и 33 изменяется, и они разворачивают корпус 24 с приемлемой частью датчика 21 и его чувствительный элемент 25 друг относительно друга.

Поступающая от датчиков 20 и 21 в блок сравнения программного устройства 22 информация о шаге заготовки и величине угла между штангами 29 и 33 (полярном угле текущей точки измерений) сравниваются со значениями, заданными по чертежу изделия, контур которого предварительно описывается в параметрическом виде. По этим значениям определяется величина нормального отклонения сформированного контура от заданного, после чего устройство 22 подает на вход привода 19 сигнал на корректировку положения инструмента 18 относительно валков 14 и 15, пропорциональный величине возникшего рассогласования. Дальнейшая гибка заготовки 13 и корректировка положения инструмента 18 производятся в процессе непрерывного перемещения заготовки валками 14 и 15 валковой подачи. В процессе гибки заготовки 13 вследствие упругой деформации механизма линейных перемещений 45 валок 14 смещается от шарнирной опоры 30 вдоль упоров 49 и 50 (фиг. 15). А валок 15 под действием опрокидывающего момента, создаваемого заготовкой 13, поворачивается вокруг оси, проходящей через основную шарнирную опору 30. За счет этого обеспечивается совпадение текущей точки измерений с поверхностью сформированного участка изделия 13, выходящей в данный момент из зоны гибки.

При изменении направления изгибающего момента (фиг. 16) фиксатор 48 освобождает ползушку 40 и обеспечивает ей возможность перемещения в направляющих 42. Одновременно с этим срабатывает механизм линейных перемещений 46, обеспечивающий прижим валка 15 к заготовке 13. В этот же момент фиксатор 47 фиксирует положение ползушки 39 в направляющих 41, которые превращаются в эксцентрик с осью качаний, проходящей через шарнирную опору 30. Под действием опрокидывающего момента заготовки 13 валок 14 поворачивается вокруг указанной оси и опоры 30 и устанавливается под углом к плоскости упоров 49 и 50. При этом несмотря на смещение валка 15 от текущей точки измерений, расположенной на опоре 30, указанная точка остается в плоскости поперечного сечения заготовки 13, проходящей через опору 30 и образующую подающего валка 14, касающегося при гибке поверхности заготовки 13. Таким образом, по-прежнему выполняется условие высокоточной гибки, при которой необходимо совпадение текущей точки измерений с границей сформированного участка изделия 13, выходящего из зоны гибки.

При гибке заготовки 13 указанные операции поочередной фиксации ползушек 39 и 40 в направляющих 41 и 42 и прижима подающих валков 14 и 15 к заготовке 13 механизмами 45 и 46 могут выполняться автоматически, например по сигналам датчиков положений (не показаны) направляющих 41 и 42 или по сигналам программного устройства 22 о направлении изгибающего момента.

По окончании гибки каретки 26 и 36 (и дополнительный ложный контур, если он применялся) снимаются со сформированного изделия 13 и описанный процесс гибки повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формообразования гибкой-прокаткой изделий из листового металла и устройство для его осуществления | 1988 |

|

SU1569053A1 |

| Способ гибки изделий переменной кривизны и устройство для его осуществления | 1985 |

|

SU1355318A1 |

| Способ гибки профильных труб и устройство для его осуществления | 2016 |

|

RU2693581C1 |

| Устройство для измерения углов | 1984 |

|

SU1214272A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ФОРМЫ ПОВЕРХНОСТИ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2179705C2 |

| СПОСОБ ИЗМЕРЕНИЯ ДЛИНЫ УЧАСТКОВ ЗАКРУГЛЕНИЙ ВЫПУКЛОЙ ПОВЕРХНОСТИ ИЛИ ВОГНУТОЙ ПОВЕРХНОСТИ УДЛИНЕННОЙ ЗАГОТОВКИ И СООТВЕТСТВУЮЩИЙ ИНСТРУМЕНТ ДЛЯ ИЗМЕРЕНИЯ ДЛИНЫ | 2010 |

|

RU2443972C1 |

| Устройство для измерения углов | 1985 |

|

SU1278061A1 |

| Система программного управления листогибочной валковой машиной | 1973 |

|

SU504589A1 |

| Способ и устройство для гибки тонколистового металла | 2017 |

|

RU2638465C1 |

| ВАЛКОВАЯ ЛИСТОГИБОЧНАЯ МАШИНА | 1993 |

|

RU2015772C1 |

Изобретение относится к гибке профилей, преимущественно листового проката. Задача изобретения - повышение точности за счет обеспечения совпадения момента измерения кривизны формируемого контура с моментом гибки и моментом коррекции изгибающего усилия. Перед гибкой заданный по чертежу контур изделия 13 описывают в параметрическом виде. Для этого используют полярную систему координат, образованную парой хорд постоянной длины, одну из которых принимают в качестве полярной оси, другую хорду - в качестве полярного радиуса, а их общую точку - в качестве полюса. При измерениях хорды перемещают по заданному контуру и определяют углы между ними и текущие расстояния от конца изделия до концов полярной оси, радиуса и полюса. При гибке заготовки 13 формируют передний участок, достаточный для размещения на нем датчика угловых перемещений 21 и шарнирной опоры 34. В процессе гибки датчик 21 измеряет углы между штангами 29 и 33, имеющими такую же длину, что и хорды полярной системы координат. Конец штанги 29, принятой за полярный радиус, закреплен в зоне гибки на неподвижной шарнирной опоре 30, а конец штанги 33, принятой за полярную ось, - на второй шарнирной опоре 34. Датчик угловых перемещений 21 и опора 34 полярной оси размещены на каретках, установленных на заготовке 13. Датчики линейных и угловых перемещений 23 и 21 передают в блок сравнения 22 данные о линейном перемещении заготовки 13 и о текущем угле между штангами 29 и 33. Блок 22 сравнивает фактические значения с заданными и корректирует положение гибочного инструмента 18 пропорционально величине рассогласования. Гибку производят в валках 14 и 15, которые перед началом гибки устанавливают в базовой плоскости, проходящей через их оси вращения 16 и 17 и через текущую точку измерений полярных координат, лежащую на опоре 30. Если изгибающий момент направлен от валка 15 к валку 14, то валку 15 сообщают возможность качательного движения вокруг оси, расположенной соосно с опорой 30. Этим обеспечивается совмещение точки измерений с точкой поверхности сформированного участка изделия 13, находящейся на выходе из зоны гибки, точность измерений и точность гибки. При изменении направления изгибающего момента измеряют степени свободы валков 14 и 15. 2 с. и 1 з.п. ф-лы, 16 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1355318, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1569053, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-11-10—Публикация

1993-04-13—Подача