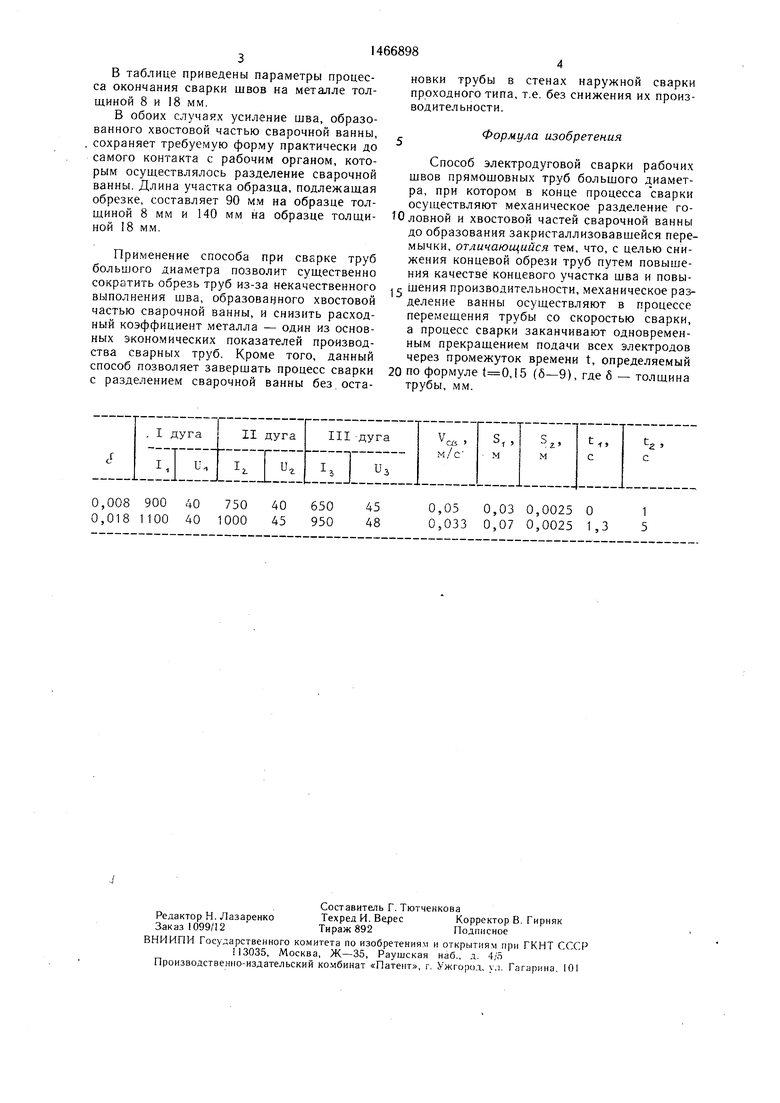

0,008 900 40 750 40 650 45 0,018 1100 40 1000 45 950 48

0,05 0,03 0,0025 О 1 0,033 0,07 0,0025 1,3 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки под флюсом | 1988 |

|

SU1549696A1 |

| Способ многодуговой сварки под флюсом | 1988 |

|

SU1532230A1 |

| Способ дуговой сварки криволинейных швов | 1984 |

|

SU1281354A1 |

| Способ трехдуговой сварки под флюсом прямошовных труб | 1989 |

|

SU1720826A1 |

| Способ сварки рабочих швов прямошовных труб большого диаметра | 1982 |

|

SU1199333A2 |

| Тренажер сварщика | 1985 |

|

SU1302313A1 |

| Способ электрошлаковой сварки | 1991 |

|

SU1807925A3 |

| Способ сварки плавлением | 1986 |

|

SU1388222A1 |

| Способ производства электросварных прямошовных труб | 2023 |

|

RU2827008C1 |

| Способ дуговой сварки неплавящимся электродом | 1983 |

|

SU1166942A1 |

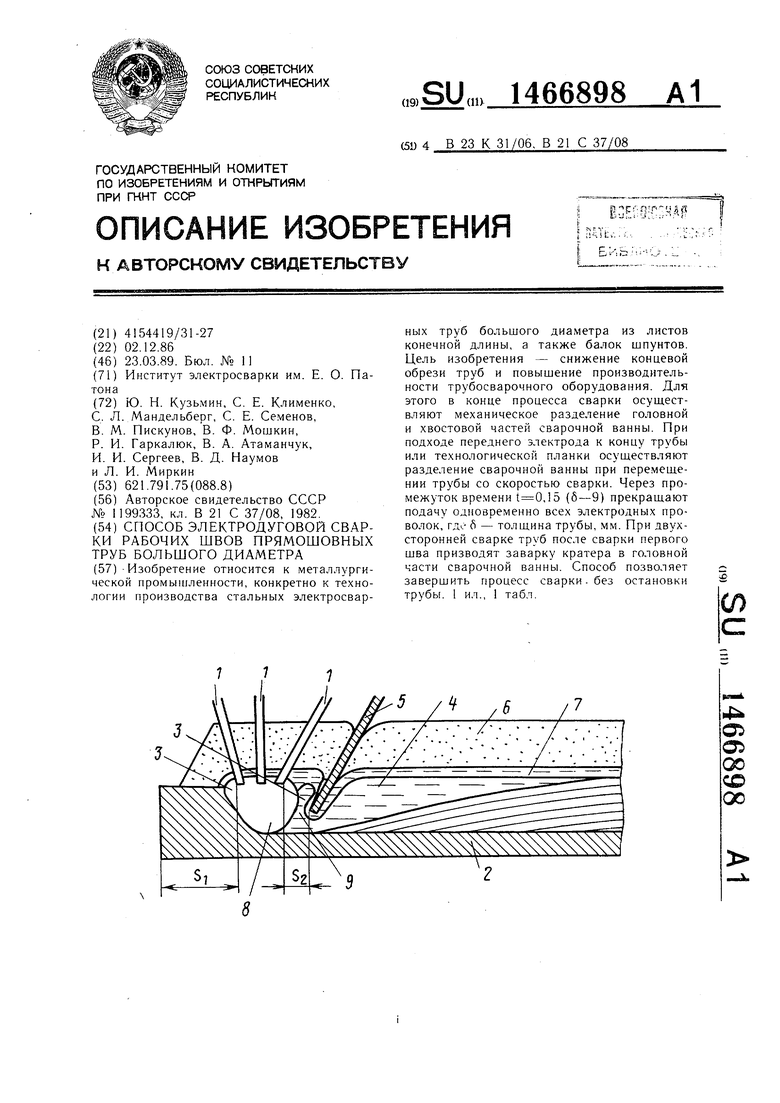

Изобретение относится к металлургической промышленности, конкретно к технологии производства стальных электросварных труб большого диаметра из листов конечной длины, а также балок шпунтов. Цель изобретения - снижение концевой обрези труб и повышение производительности трубосварочного оборудования. Для этого в конце процесса сварки осуш.ест- вляют механическое разделение головной и хвостовой частей сварочной ванны. При подходе переднего электрода к концу трубы или технологической планки осуществляют разделение сварочной ванны при перемещении трубы со скоростью сварки. Через промежуток времени ,15 (б-9) прекращают подачу одновременно всех электродных проволок, ГД1- б - толщина трубы, мм. При двухсторонней сварке труб после сварки первого шва призводят заварку кратера в головной части сварочной ванны. Способ позволяет завершить процесс сварки. без остановки трубы. 1 ил., 1 табл. (Л с:

| Способ сварки рабочих швов прямошовных труб большого диаметра | 1982 |

|

SU1199333A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-03-23—Публикация

1986-12-02—Подача