слое жидкого шлака 6 и металла хвостовой части 2 сварочной ванны. Горизонтальная составляющая суммы скорое тей Vc и VM направлена в сторону конца трубы, в результате чего кромка 4 рабочего инструмента 3, проходя через слой жидкого шлака 6 и металла хвостовой части 2 сварочной ванны, перемещается вдоль оси шва в направлении сварки на расстояние S.

Продольное перемещение S рабочего инструмента 3 в слое расплавленного шлака 6 и металла хвостовой части 2 сварочной ванны затрудняет процесс кристаллизации перемычки жидкого металла 7 под рабочим инструментом 3 и может приводить к вытеканий значительной части металла хвостовой части 2 ванны в ее головную часть 1.

Расстояние S не должно превышать 10 мм. В этом случае процесс кристаллизации перемычки 7 не нарушается и обеспечивается высокое качество шва, сформированное хвостовой частью 2 сварочной ванны.

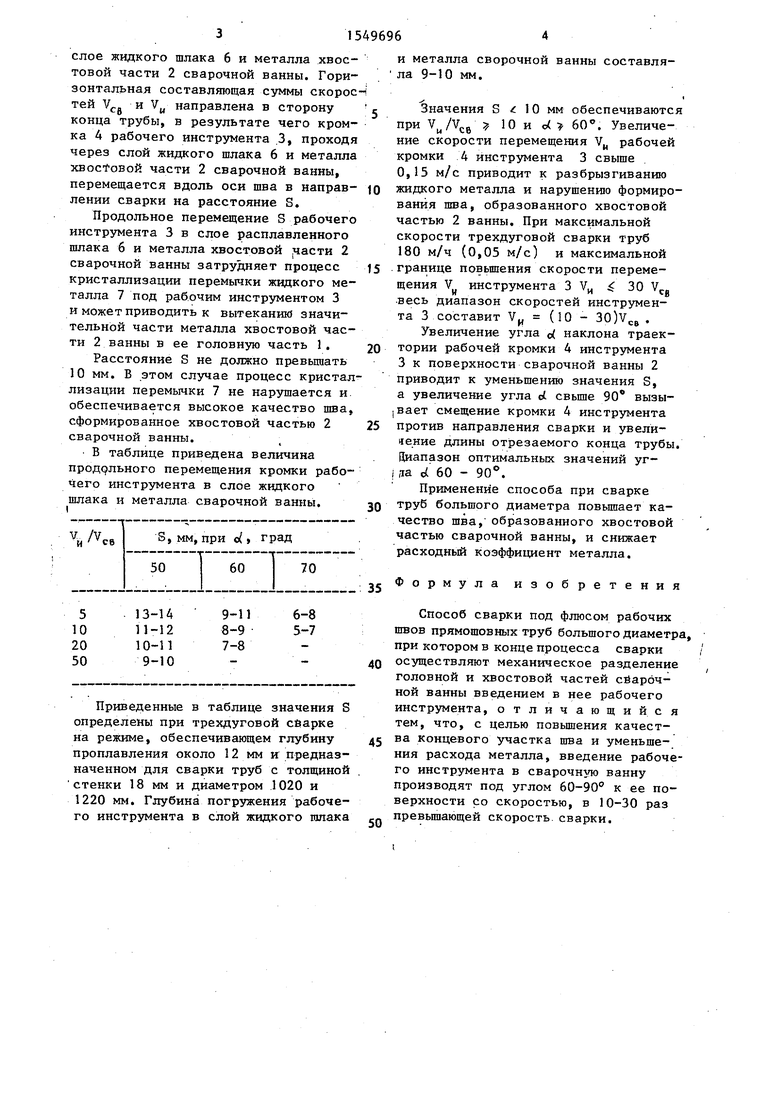

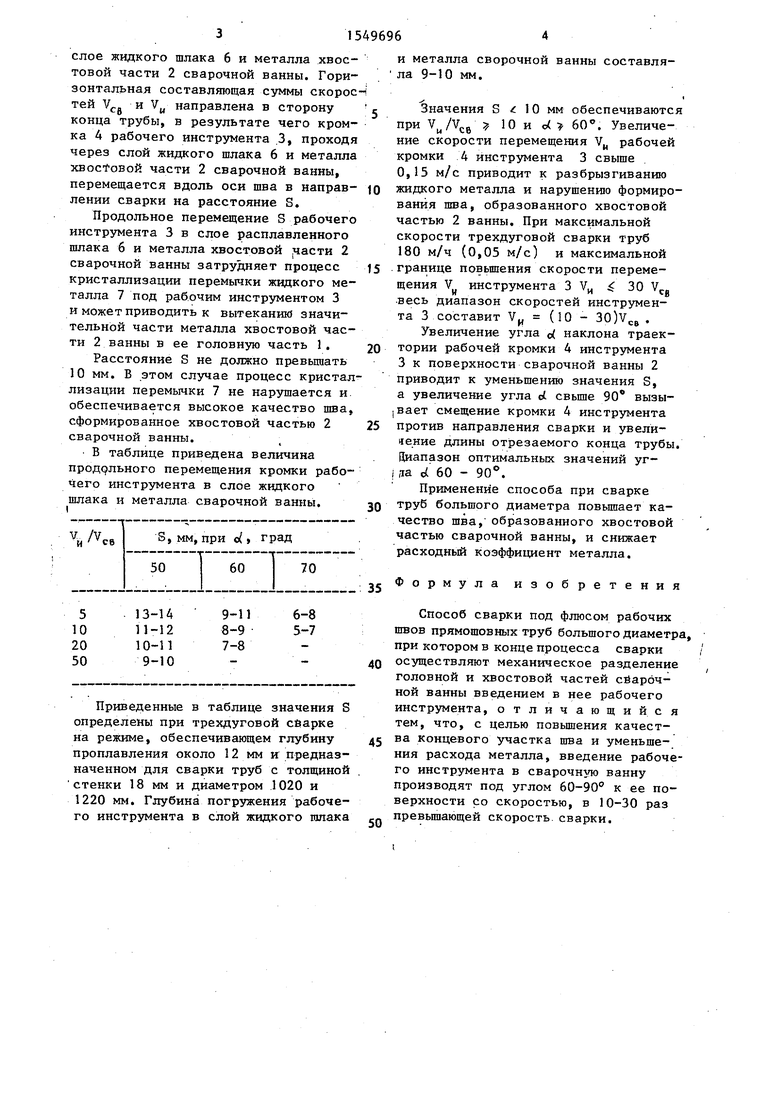

В таблице приведена величина проддльного перемещения кромки рабочего инструмента в слое жидкого шлака и металла сварочной ванны.

Приведенные в таблице значения S определены при трехдуговой сварке на режиме, обеспечивающем глубину проплавления около 12 мм и предназначенном для сварки труб с толщиной стенки 18 мм и диаметром 1020 и 1220 мм. Глубина погружения рабочего инструмента в слой жидкого шлака

и металла сворочной ванны составля- ла 9-10 мм.

Значения S f. 10 мм обеспечиваются при VM/Vce 10 и с( 60°. Увеличение скорости перемещения VM рабочей кромки 4 инструмента 3 свыше 0,15 м/с приводит к разбрызгиванию

жидкого металла и нарушению формирования шва, образованного хвостовой частью 2 ванны. При максимальной скорости трехдуговой сварки труб 180 м/ч (0,05 м/с) и максимальной

5 границе повышения скорости перемещения V инструмента 3 Уи 30 Vcg весь диапазон скоростей инструмента 3 составит Уи (10 - 30)VCB . Увеличение угла d наклона траек0 тории рабочей кромки 4 инструмента 3 к поверхности сварочной ванны 2 приводит к уменьшению значения S, а увеличение угла Ы свыше 90е вызы- |Вает смещение кромки 4 инструмента

5 против направления сварки и увеличение длины отрезаемого конца трубы. Диапазон оптимальных значений уг- ,да 4 60 - 90°.

Применение способа при сварке

0 тРУб большого диаметра повышает качество шва, образованного хвостовой частью сварочной ванны, и снижает расходный коэффициент металла.

Формула изобретения

Способ сварки под флюсом рабочих швов прямошовных труб большого диаметра, при котором в конце процесса сварки

0 осуществляют механическое разделение головной и хвостовой частей сйароч- ной ванны введением в нее рабочего инструмента, отличающийся тем, что, с целью повышения качестд5 ва концевого участка шва и уменьшения расхода металла, введение рабочего инструмента в сварочную ванну производят под углом 60-90° к ее поверхности со скоростью, в 10-30 раз превышающей скорость сварки.

5

fVu Vcf Д.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ многодуговой сварки под флюсом | 1988 |

|

SU1532230A1 |

| Способ трехдуговой сварки под флюсом прямошовных труб | 1989 |

|

SU1720826A1 |

| Способ автоматической дуговой сварки | 1986 |

|

SU1329933A1 |

| Способ электрошлаковой сварки | 1991 |

|

SU1807925A3 |

| Способ электрошлаковой сварки ленточным электродом | 1991 |

|

SU1776520A1 |

| Способ автоматической сварки под флюсом в потолочном положении и устройство для его осуществления | 1988 |

|

SU1673338A2 |

| Способ односторонней дуговой автоматической сварки и устройство для его осуществления | 1990 |

|

SU1837003A1 |

| Способ односторонней дуговой автоматической сварки под флюсом и устройство для его осуществления | 1988 |

|

SU1738576A1 |

| Выводная планка | 1977 |

|

SU622599A1 |

| Керамический флюс для сварки низколегированных сталей | 1987 |

|

SU1773650A1 |

Изобретение относится к дуговой сварке и может быть использовано для производства стальных электросварочных труб большого диаметра из листов конечной длины. Цель изобретения - повышение качества концевого участка шва и уменьшение расхода металла. В конце процесса сварки производят механическое разделение сварочной ванны на головную 1 и хвостовую 2 части введением рабочего инструмента 3 со скоростью перемещения, равной 10-30 значениям скорости сварки, под углом к поверхности сварочной ванны, равным 60-90°. При этом инструмент 3 совершает продольное перемещение S в слое расплавленного шлака 6 и жидком металле сварочной ванны, которое для обеспечения процесса кристаллизации перемычки 7 не должно превышать 10 мм. Это условие соблюдается при указанных скоростях введения инструмента и углах его ввода в сварочную ванну. Способ снижает длину отрезаемого конца трубы с дефектными участками шва и повышает качество шва. 1 ил., 1 табл.

| Способ сварки рабочих швов прямошовных труб большого диаметра | 1978 |

|

SU743745A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ сварки рабочих швов прямошовных труб большого диаметра | 1982 |

|

SU1199333A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ электродуговой сварки рабочих швов прямошовных труб большого диаметра | 1986 |

|

SU1466898A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-03-15—Публикация

1988-06-28—Подача