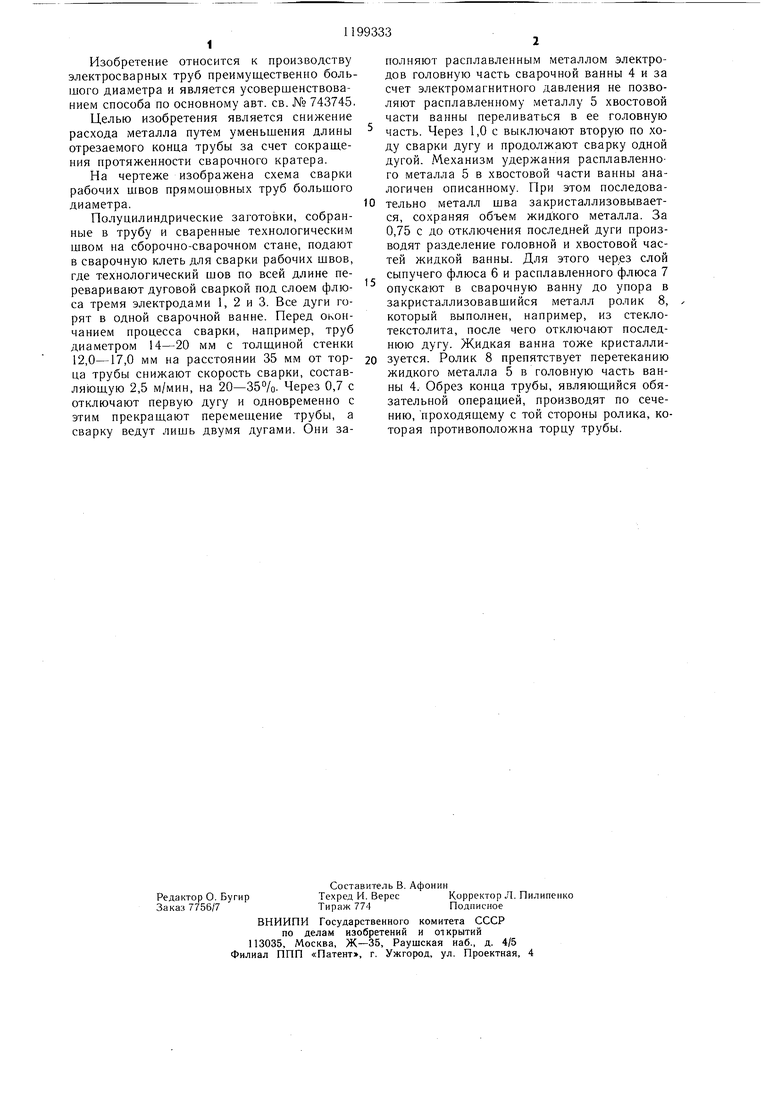

Изобретение относится к производству электросварных труб преимущественно большого диаметра и является усовершенствованием способа по основному авт. св. № 743745. Целью изобретения является снижение расхода металла путем уменьшения длины отрезаемого конца трубы за счет сокраш,ения протяженности сварочного кратера. На чертеже изображена схема сварки рабочих швов прямошовных труб большого диаметра. Полуцилиндрические заготовки, собранные в трубу и сваренные технологическим швом на сборочно-сварочном стане, подают в сварочную клеть для сварки рабочих швов, где технологический шов по всей длине переваривают дуговой сваркой под слоем флюса тремя электродами 1, 2 и 3. Все дуги горят в одной сварочной ванне. Перед окончанием процесса сварки, например, труб диаметром 14-20 мм с толщиной стенки 12,0-17,0 мм на расстоянии 35 мм от торца трубы снижают скорость сварки, составляющую 2,5 м/мин, на 20-35%. Через 0,7 с отключают первую дугу и одновременно с этим прекращают перемещение трубы, а сварку ведут лищь двумя дугами. Они заполняют расплавленным металлом электродов головную часть сварочной ванны 4 и за счет электромагнитного давления не позволяют расплавленному металлу 5 хвостовой части ванны переливаться в ее головную часть. Через 1,0 с выключают вторую по ходу сварки дугу и продолжают сварку одной дугой. Механизм удержания расплавленного металла 5 в хвостовой части ванны аналогичен описанному. При этом последовательно металл шва закристаллизовывается, сохраняя объем жидкого металла. За 0,75 с до отключения последней дуги производят разделение головной и хвостовой частей жидкой ванны. Для этого чер.ез слой сыпучего флюса 6 и расплавленного флюса 7 опускают в сварочную ванну до упора в закристаллизовавшийся металл ролик 8, который выполнен, например, из стеклотекстолита, после чего отключают последнюю дугу. Жидкая ванна тоже кристаллизуется. Ролик 8 препятствует перетеканию жидкого металла 5 в головную часть ванны 4. Обрез конца трубы, являющийся обязательной операцией, производят по сечению, проходящему с той стороны ролика, которая противоположна торцу трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки рабочих швов прямошовных труб большого диаметра | 1978 |

|

SU743745A1 |

| Способ многодуговой сварки под флюсом | 1988 |

|

SU1532230A1 |

| Способ автоматической сварки под флюсом в потолочном положении и устройство для его осуществления | 1988 |

|

SU1673338A2 |

| Способ дуговой сварки с принудительным давлением на металл сварочной ванны | 1973 |

|

SU454976A1 |

| Способ сварки под флюсом | 1988 |

|

SU1549696A1 |

| Способ трехдуговой сварки под флюсом прямошовных труб | 1989 |

|

SU1720826A1 |

| Способ дуговой сварки неповоротных стыков труб | 1980 |

|

SU1006137A1 |

| Способ дуговой многоэлектродной обработки металлов | 1984 |

|

SU1237347A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 1994 |

|

RU2087283C1 |

| Способ автоматической дуговой сварки | 1986 |

|

SU1329933A1 |

СПОСОБ СВАРКИ РАБОЧИХ ШВОВ ПРЯМОШОВНЫХ ТРУБ БОЛЬШОГО ДИА/ЧЕТРА по авт. св. № 743745, отличающийся тем, что, с целью снижения расхода металла путем уменьшения длины отрезаемого конца трубы за счет сокращения протяженности сварочного кратера, перед отключением последней дуги производят механическое разделение головной и хвостовой частей сварочной ванны.

| Способ сварки рабочих швов прямошовных труб большого диаметра | 1978 |

|

SU743745A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-12-23—Публикация

1982-08-18—Подача