314

;вую мельницу горячего размола первой I ступени размола.

Размол щепы осуществляют при концентрации массы 30-40% по абсолютно- сухому (а.с,) веществу и те отерату- ре 130-140 С, Раз волокне нкую на отдельные фрагменты (щепочки, спички, пучки волокон) массу со степенью помола 20-3U°U P выдувают в циклон для : отделения от нее пара и затем подают I в реактор, где щепу обрабатывают : jраствором сульфита натрия с расхо- : дом 2-6% в течение З- 10 мин при 70- : 90°С и облучают гаг ма-лучами дозой : 10-30 кГр.

: Затем щепу направляют на вторую сдупень помола до 40-60°. После мельнииы второй ступени массу подают в мешапьньш бассейНд разбавляют го- рячей водой и выдерживают в бассейне ; при кош;ентра1рш в течение 1 ч i при 70-80°C,j после чего ее сортируют

очищают и подают на сгущение Гото вую массу используют в композиции

; бумаги или картона,

; Пример (контрольный). Щепу из еловой древесины подают в пропарочную камеру непрерывного действия,

: где ее, обрабатывают насыщенным паром : при 125 - С в течение 3 мин. Пропарен- ную щепу размалывают на дисковом рафинере первой ст пени под давлением при кошдентрации 35% до степени : помола , ,

; Затем волокнистую массу размалы- ; вают на лабораторной дисковой мель- i нице при концентрации массы 20% и температуре 70°С до степени помола : Определяют удельньм расход

электроэнергии на размол. Размолотую массу подвергают сортированию, очистке и сгущению о Из полученной Maccju изготавливают отливки массой 75 г/м иг олре/деляют физико-механические

свойства«

Пример 2,(известньй), Условия обработки исходной щепы и последовательность операцш аналогичны примеру 1 о Однако перед второй сту- пенью размола щепу обрабатывают в автоклаве раствором сульфита натрия с расходом 5% к массе а„с, щепы в течение 30 мин при температуре ,

П р и м е р 3 (известный) Условия обработки исходной щепы и последовательность операций аналогичны примеру J о Однако перед размолом на

9

второй ступени щепу обрабатывают раствором сульфита натрия с.расходом 10% к массе а,с, щепы.

Пример 4.(известный). Условия обработки исходной щепы и последовательность операций аналогичны примеру 1, Однако перед размолом на второй ступени щепу обрабатывают . раствором сульфита натрия с расходом 5% к массе а.с. щепы в течение 5 мин при 70°С.

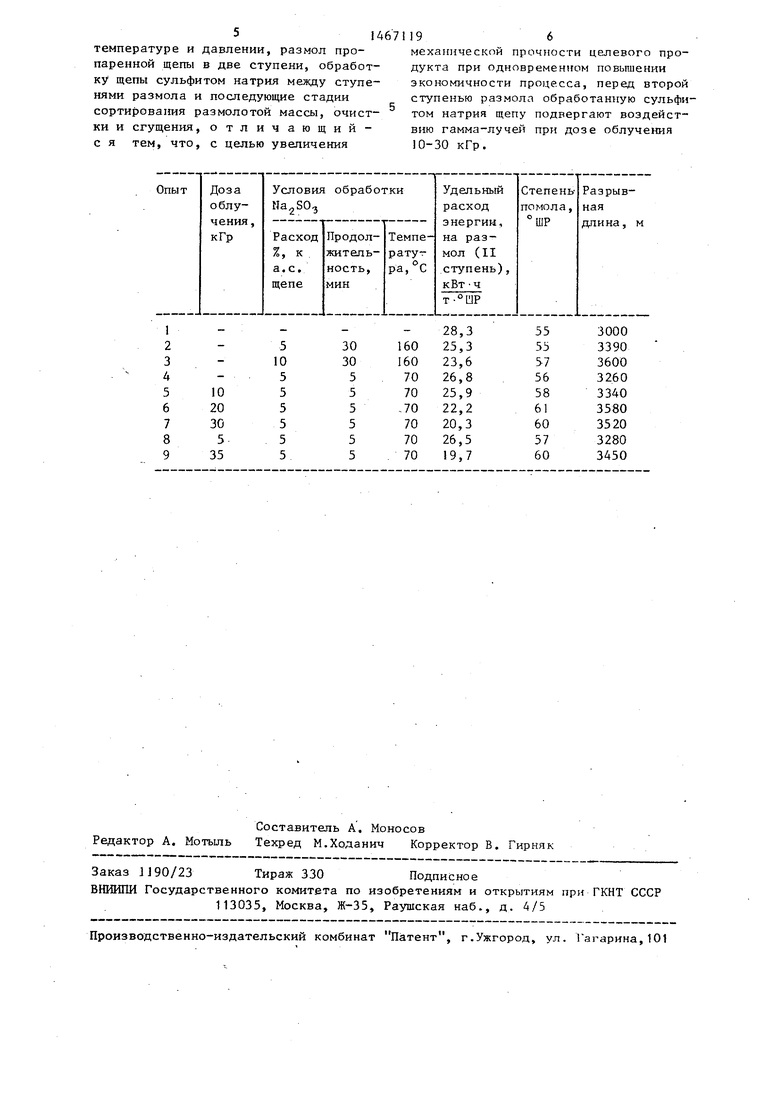

ПримерЗ. Условия обработки исходной щепы и последовательность операций аналогичны примеру 4. .Однако перед размолом на второй ступени обработанную сульфитом натрия щепу облучают гамма-лучами дозой 10 кГр. Данные опыта приведены в таблице.

Примерб. Условия обработки исходной щепы и последовательность операций аналогичны.примеру 4. Однако перед размолом на второй ступени обработанную сульфитом натрия щепу облучают гамма-лучами дозой 20 кГр,

П р и м е р 7. Условия обработки исходной щепы и последовательность операций аналогично примеру 4. Однако перед размолом на второй ступени обработанную химикатом щепу облучают гамма-лучами дозой 30 кГр.

Приме р.8,(контрольньй). Условия обработки исходной щепы и последовательность операций аналогичшл примеру 4. Однако перед размолом щейу облучают гамма-лучами дозой 5 кГр.

П р и м е р 9 (контрольный). Условия обработки исходной щепы и последовательность операций аналогичны примеру 4. Однако перед размолом щепу облучают гамма-лучами дозой 35 кГр.

В таблице приведены данные опытов 1-9.

Из данных, приведенных в таблице, видно, что предлагаемый способ при одинаковом расходе сульфита натрия позволяет повысить механическую прочность термомеханической древесной массы, что свидетельствует о возможности снижения расхода сульфита натрия .

Формула изобретения

Способ получения термомеханической древесной массы, включающий пропарку древесной щепы при повьщ1енных

температуре и давлении, размол пропаренной щепы в две ступени, обработку щепы сульфитом натрия между ступенями размола и последующие стадии сортирования размолотой массы, очистки и сгущения, отличающий- с я тем, что, с целью увеличения

механической прочности целевого продукта при одновременном повьпиении экономичности процесса, перед второй ступенью размола обработанную сульфитом натрия щепу подвергают воздействию гамма-лучей при дозе облучения 10-30 кГр.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения древесной массы | 1979 |

|

SU827656A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ | 1999 |

|

RU2153545C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА ВЫСОКОГО ВЫХОДА | 2004 |

|

RU2281353C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРУЗИВНОЙ ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ | 2021 |

|

RU2780995C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА | 1992 |

|

RU2015234C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА ВЫСОКОГО ВЫХОДА | 2003 |

|

RU2233927C1 |

| Способ получения беленой древесной массы | 1990 |

|

SU1724763A1 |

| Способ получения термомеханической древесной массы | 1981 |

|

SU1002435A1 |

| Способ получения химико-термомеханической массы | 1990 |

|

SU1721148A1 |

| Способ получения химико-термомеханической массы | 1990 |

|

SU1721149A1 |

| Pulp and Paper International, 1976, 18, № 13, p | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| SvenskiPapperstidning, 1981, 84, № 15, p | |||

| Прибор, автоматически записывающий пройденный путь | 1920 |

|

SU110A1 |

| Накано Ю | |||

| Химия древесины в исследовании процессов получения массы и целлюлозы | |||

| Пер | |||

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Стеновой блок | 1982 |

|

SU1145106A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| I | |||

Авторы

Даты

1989-03-23—Публикация

1986-03-03—Подача