Изобретение относится к исследованию материалов с помощью ультразвуковых колебаний, предназначено для обнаружения локальных дефектов в изделиях и может быть использовано для контроля изделий и сварных соединений.

Целью изобретения является повышение точности определения ориентации и конфигурации дефекта за счет исключения влияния систематических погрешностей на измерения времен прихода эхо сигналов от дефекта.

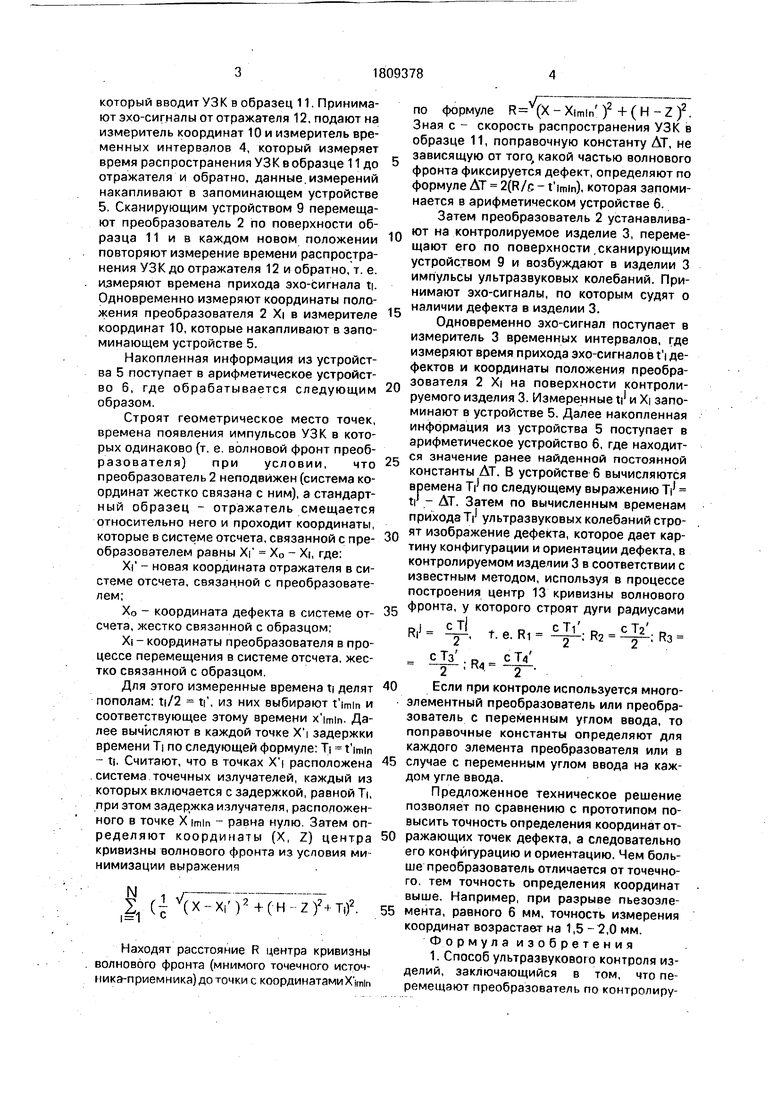

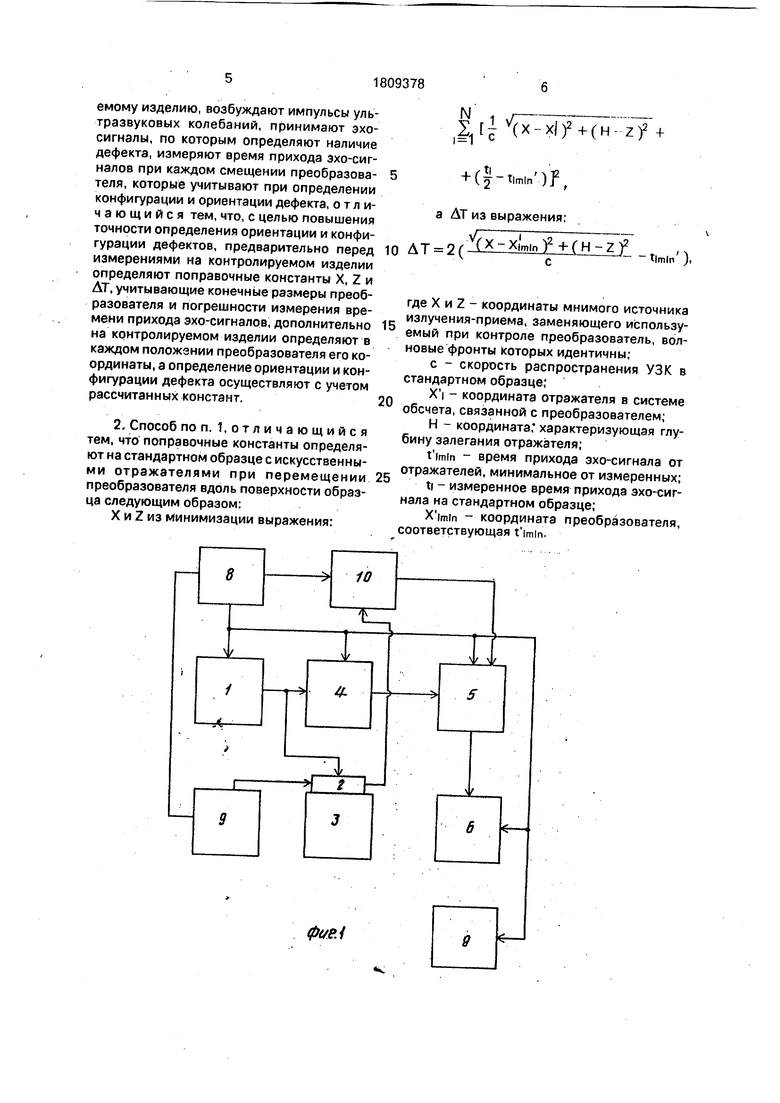

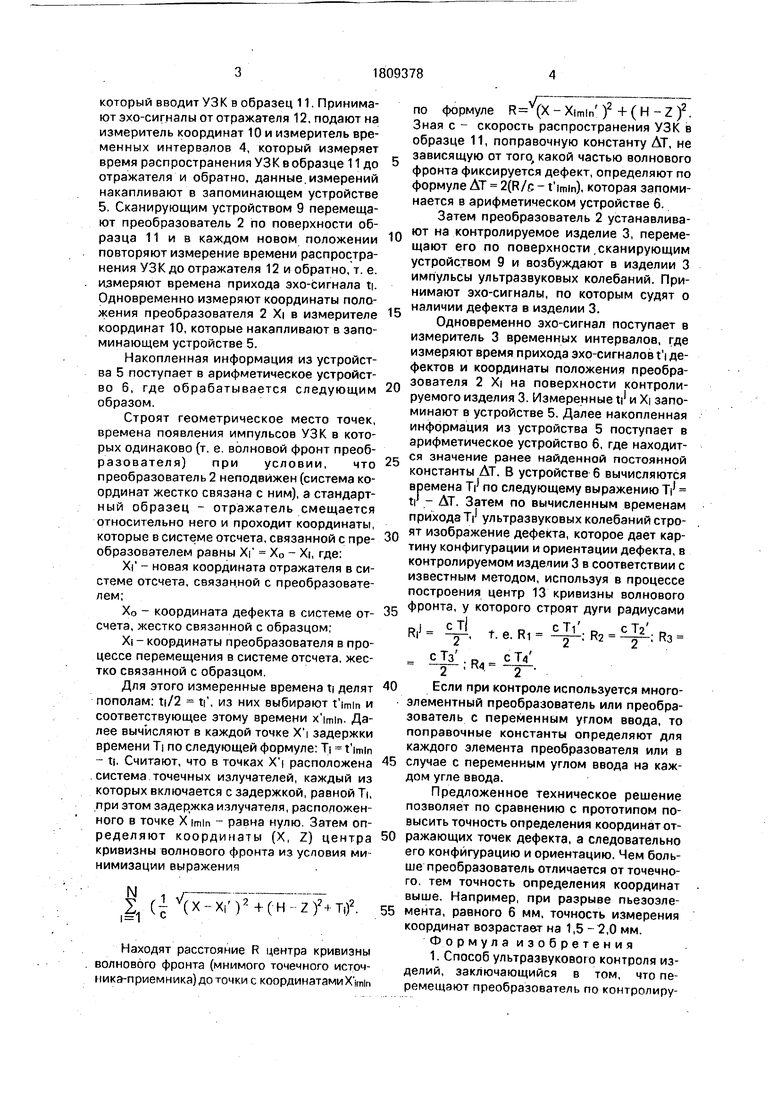

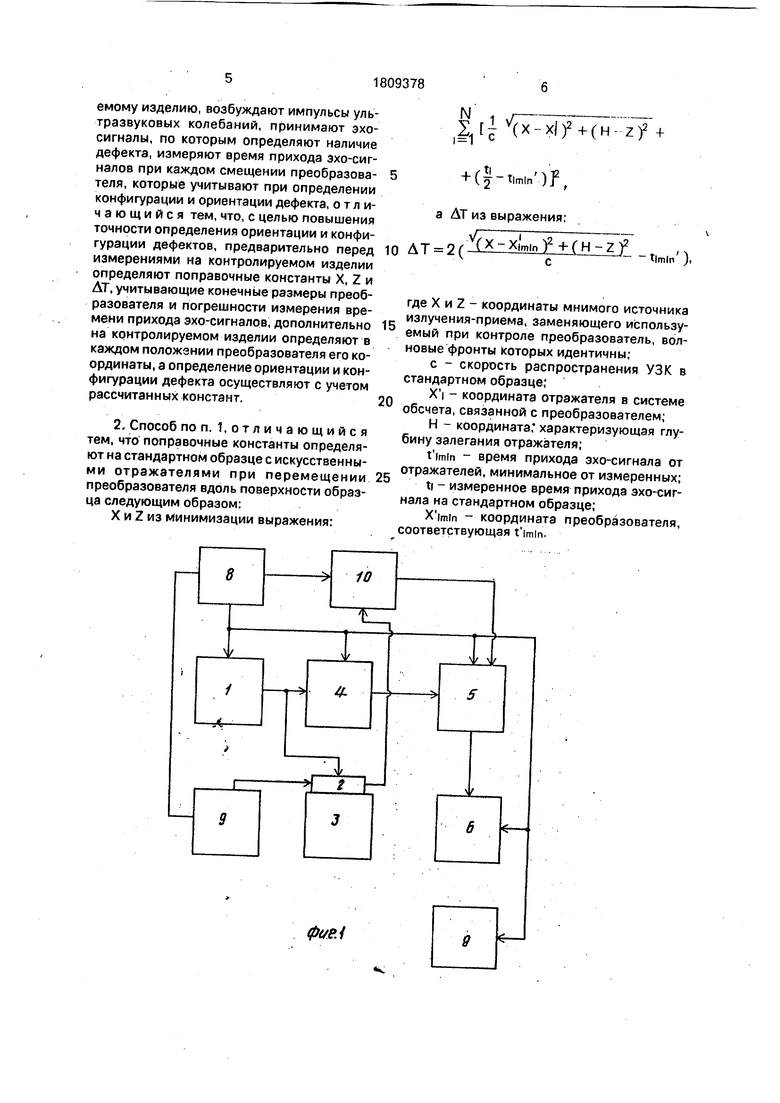

На фиг. 1 - блок-схема устройства, с помощью которого реализуется заявляемый способ; на фиг, 2 - схема измерения времен прихода эхо-сигналов на стандартном образце и определения поправочных констант - построение волнового фронта преобразователя; на фиг. 3 - схема измерения времен прихода эхо-сигналов на контролируемом

образце и нахождения отражающих точек дефекта.

Устройство, реализующее предлагав- ; мый способ, содержит соединенные последовательно генератор 1 импульсного возбуждения, соединенный с преобразователем 2, установленным на контролируемом изделии 3, измеритель временных интервалов 4, запоминающее устройство 5 и арифметическое устройство 6, индикатор 7, устройство управления 8, сканирующее устройство 9 и измеритель координат 10 преобразователя 2.

Изобретение иллюстрируется следующим примером. На стандартный образец 11, в котором выполнено, например, боковое сверление 12 диаметром меньше или равно А/2 с координатами Х0, Н устанавливают преобразователь 2, Генератором 1 импульсов возбуждают преобразователь 2,

00

о ю со ч

00

который вводит УЗ К в образец 11. Принимают эхо-сигналы от отражателя 12, подают на измеритель координат 10 и измеритель временных интервалов 4, который измеряет время распространения УЗК в образце 11 до отражателя и обратно, данные.измерений накапливают в запоминающем устройстве 5, Сканирующим устройством 9 перемещают преобразователь 2 по поверхности образца 11 и в каждом новом положении повторяют измерение времени распространения УЗК до отражателя 12 и обратно, т. е. измеряют времена прихода эхо-сигнала ti. Одновременно измеряют координаты положения преобразователя 2 Xi в измерителе координат 10, которые накапливают в запоминающем устройстве 5.

Накопленная информация из устройства 5 поступает в арифметическое устройство 6, где обрабатывается следующим образом.

Строят геометрическое место точек, времена появления импульсов УЗК в которых одинаково (т. е. волновой фронт преоб- разователя) при условии, что преобразователь 2 неподвижен (система координат жестко связана с ним), а стандартный образец - отражатель смещается относительно него и проходит координаты, которые в системе отсчета, связанной с пре- образователем равны Xf Хо - Xi, где:

Х| - новая координата отражателя в системе отсчета, связанной с преобразователем;

Х0 - координата дефекта в системе от- счета, жестко связанной с образцом;

Xi - координаты преобразователя в процессе перемещения в системе отсчета, жестко связанной с образцом.

Для этого измеренные времена ti делят пополам: ti/2 ti , из них выбирают t lmin и соответствующее этому времени x lmin. Далее вычисляют в каждой точке X i задержки времени Т| по следующей формуле: Ti t lmin - ti. Считают, что в точках X i расположена система точечных излучателей, каждый из которых включается с задержкой, равной П, при этом задержка излучателя, расположенного в точке X imin - равна нулю. Затем определяют координаты (X, Z) центра кривизны волнового фронта из условия минимизации выражения

N

1 v;:

Д (iV(X-Xi )24(H Z)2+T,)2. 55

Находят расстояние R центра кривизны волнового фронта (мнимого точечного источника-приемника) до точки с координатамиX imin

по формуле (X - Ximin )2 + ( Н - Z )2. Зная с - скорость распространения УЗК в образце 11, поправочную константу AT, не зависящую от того, какой частью волнового фронта фиксируется дефект, определяют по формуле AT 2(R/c - fimin), которая запоминается в арифметическом устройстве 6.

Затем преобразователь 2 устанавливают на контролируемое изделие 3, перемещают его по поверхности .сканирующим устройством 9 и возбуждают в изделии 3 импульсы ультразвуковых колебаний. Принимают эхо-сигналы, по которым судят о наличии дефекта в изделии 3.

Одновременно эхо-сигнал поступает в измеритель 3 временных интервалов, где измеряют время прихода эхо-сигналов t i дефектов и координаты положения преобразователя 2 Xi на поверхности контролируемого изделия 3. Измеренные ti1 и Xi запоминают в устройстве 5. Далее накопленная информация из устройства 5 поступает в арифметическое устройство 6, где находится значение ранее найденной постоянной константы AT. В устройстве б вычисляются времена Тг1 по следующему выражению Тг1 tr - AT. Затем по вычисленным временам прихода Тг ультразвуковых колебаний строят изображение дефекта, которое дает картину конфигурации и ориентации дефекта, в контролируемом изделии 3 в соответствии с известным методом, используя в процессе построения центр 13 кривизны волнового фронта, у которого строят дуги радиусами

R,

Јli 2

сТ3 .

т. е. RI

с TV.

R2

с Т/.

R3

2 хч 2

Если при контроле используется многоэлементный преобразователь или преобразователь с переменным углом ввода, то поправочные константы определяют для каждого элемента преобразователя или в случае с переменным углом ввода на каждом угле ввода.

Предложенное техническое решение позволяет по сравнению с прототипом повысить точность определения координат отражающих точек дефекта, а следовательно его конфигурацию и ориентацию. Чем больше преобразователь отличается от точечного, тем точность определения координат выше. Например, при разрыве пьезоэле- мента, равного б мм, точность измерения координат возрастаем на 1,5 - 2,0 мм.

Формула изобретения

1. Способ ультразвукового контроля изделий, заключающийся в том, что перемещают преобразователь по контролируемому изделию, возбуждают импульсы ультразвуковых колебаний, принимают эхо- сигналы, по которым определяют наличие дефекта, измеряют время прихода эхо-сигналов при каждом смещении преобразователя, которые учитывают при определении конфигурации и ориентации дефекта, отличающийся тем, что, с целью повышения точности определения ориентации и конфигурации дефектов, предварительно перед измерениями на контролируемом изделии определяют поправочные константы X, Z и AT, учитывающие конечные размеры преобразователя и погрешности измерения времени прихода эхо-сигналов, дополнительно на контролируемом изделии определяют в каждом положении преобразователя его координаты, а определение ориентации и конфигурации дефекта осуществляют с учетом рассчитанных констант.

2, Способ по п. 1,о т л имеющийся тем, что поправочные константы определяют на стандартном образце с искусственными отражателями при перемещении преобразователя вдоль поверхности образца следующим образом:

X и Z из минимизации выражения:

)2

tlmln )Г , a AT из выражения;

10 дт 2(5Ј ±1н1Г1

tlmln ),

где X и Z - координаты мнимого источника излучения-приема, заменяющего используемый при контроле преобразователь, волновые фронты которых идентичны,с - скорость распространения УЗК в стандартном образце;

X i - координата отражателя в системе обсчета, связанной с преобразователем;

Н - координата характеризующая глубину залегания отражателя;

t lmin - время прихода эхо-сигнала от отражателей, минимальное от измеренных;

ti - измеренное время прихода эхо-сигнала на стандартном образце;

X lmin - координата преобразователя, соответствующая t lmin.

Фиг.3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвукового контроля изделий | 1987 |

|

SU1467461A1 |

| Способ ультразвукового контроля изделий | 1985 |

|

SU1293630A1 |

| Способ ультразвукового томографического контроля изделий | 1990 |

|

SU1817019A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФОРМЫ ИНДИКАТРИСЫ РАССЕЯНИЯ ДЕФЕКТА ПРИ УЛЬТРАЗВУКОВОМ КОНТРОЛЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2581083C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СТЫКОВЫХ, НАХЛЕСТОЧНЫХ И ТАВРОВЫХ СВАРНЫХ СОЕДИНЕНИЙ ТОНКОСТЕННЫХ ТРУБ МАЛОГО ДИАМЕТРА | 2011 |

|

RU2488108C2 |

| МНОГОПАРАМЕТРИЧЕСКИЙ ДЕФЕКТОСКОП | 1997 |

|

RU2123687C1 |

| Способ ультразвукового контроля изделий | 1988 |

|

SU1541501A1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ФОРМЫ ТЕЛ ВРАЩЕНИЯ | 2012 |

|

RU2526518C2 |

| Способ определения ширины диаграммы направленности ультразвуковых преобразователей и дефектоскопов и устройство для осуществления способа | 1980 |

|

SU900179A1 |

| ПРОДОЛЬНО-ПОПЕРЕЧНЫЙ СПОСОБ РЕАЛИЗАЦИИ ЭХОЛОКАЦИОННОГО МЕТОДА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЯ ПО ВСЕМУ СЕЧЕНИЮ | 2014 |

|

RU2585304C1 |

Изобретение относится к исследованию материалов с помощью ультразвуковых колебаний и предназначено для обнаружения и определения форм и размеров локальных дефектов в изделиях и сварных соединениях. Цель изобретения - повышение точности определения ориентации и конфигурации дефекта достигается тем, что дополнительно устанавливают преобразователь на стандартный образец с искусственными отражателями, определяют на нем по измеренным временам прихода эхо-сигналов от отражателей поправочные константы, которые учитывают при определении ориентации и конфигурации дефектов. 1 з.п; ф-лы, 3 ил.

| Гурвич А | |||

| К., Ермолов И | |||

| Н | |||

| Ультразвуковой контроль свзрных швов | |||

| Техника, Киев, 1972, стр | |||

| Устройство для вытяжки и скручивания ровницы | 1923 |

|

SU214A1 |

| Способ ультразвукового контроля изделий | 1985 |

|

SU1293630A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-04-15—Публикация

1990-05-31—Подача