1

Изобретение относится iC обогащению сырья комбинированными методами, в част- но.сти к обогащению фосфорсодержащих марганцевых руд, и может быть использовано для подготовки низкосортных марганцевых продуктов к металлургическому переделу.

Цель изобретения - повышение качества марганцевого концентрата за счет снижения в нем примеси фосфора.

Сущность способа заключается в том, что исходную марганцевую руду дробят, обогащают дробленную руду отсадкой, полученный концентрат измельчают совместно

с углеродистым восстановителем, обжигают в восстановительной атмосфере при 1100- 1300°С в присутствии измельченного железа, магнитной сепарацией отделяют образовав- щуюся железофосфорсодержащую фазу, после чего обогащают обожженный продукт отсадкой. При этом концентрат отсадки исходной руды измельчают с углеродистым восстановителем фи соотно1иении от 1:0,33 до 1:0,052, обжиг ведут при содержании измельченного железа, в 30-100 раз превышающем содержание фосфора в концентрате отсадки, а крупность частиц измельченного железа равна крупности частиц концентрата.

N о

00 ел

00

а:

При совместном измельчении марганцевого концентрата с углеродистым восстановителем происходят механохимические процессы, заключающиеся в образовании новой поверхности, которая, обладая высокой активностью, быстро науглероживается, создавая развитый тесный контакт фосфорсодержащих и углеродистых материалов. Углеродистые материалы являются наиболее эффективными восстановителями фосфора, который входит в основном в состав трикаль- цийфосфата марганцово-рудного сырья. Внедрение атомов углерода в кристаллическую решетку трикальцийфосфа1а сопровождается отрывом кислорода от фосфат-ионов

10

ще нижнего предела степень удаления фосфора снижается на 17-18%, а при входе его в щихту сверх верхнего предела ухудшаются условия разделения фаз, увеличиваются потери марганца с металлической фазой.

Пример 1. Исходную окисную марганцевую руду дробят до крупности 20 мм на ще- ковой дробилке и обогащают на отсадочной машине. Полученный концентрат содержит, %: Мп 34; SiOs 21; Р 0,24.

Концентрат измельчают на щековой дробилке до крупности 5-О мм совместно с коксиком. Смесь состоит из 85% марганце- вого концентрата и 15% коксика. При анаПаличие оксида кремния в руде снижает 5 кусочков руды обнаружено до 5-6% температуру восстановления фосфора и ус-углерода, адсорбированного при совместном

коряет этот процесс. В процессе восстановительного обжига оксид кремния ллтесняет

пятиокись фосфора (I /),,) И-, ф(к Ьота, после чего она реагирует с уг.черолом.

Образующийся ;, процессе посстаноьле- ния газообразный фосфор улав.ливают при помощи активного адсорбента - металлического железа. Форсфор активно вступает в реакцию с металлической фазой железа.

измельчении в порах руды и на вновь образованной поверхности. Измельченную смесь загружают в трубчатую печь, в которой поддерживают восстановительную атмос- 20 феру (,7-0,85), температура в горячей зоне составляет 1150-1160°С.

Одновременно в печь дозируют металлическую железную стружку (фр. 5-О мм) в количестве 12% по отношению к конобразуя прочные фосфиды железа. Общее js центрату (в 50 раз больше, чем содержауравне ние реакции восстановле)шя и улавливания фосфора может быть представлено в следующм виде:

Сая(РО.|).2+5С+п51О2+6Ре 2РезР+ +5СО+(СаО)з-п5Ю2.

ние фосфора в руде). Смесь обжигают во вращающейся трубчатой печи длиной 1000 мм и внутренним диаметром 600 мм в течение 25 мин. Затем из обожженного продукта на магнитном сепараторе выделяют

Температурные пределы восстановитель- 30 фосфидь железа, а оставшееся обогащают

ного обжига определены условиями восстановления и удаления фосфора. Температура 1100°С является температурой начала активного разложения фосфатов в восстановительных условиях. Снижение ее не позволяет получить условия для возгонки фосфора. Повышение температуры сверх 1300°С вызывает активное спекание всей щихты, что затрудняет дальнейшее выделение металлической фазы, и содержание фосфора в готовом материале повышается Fia 20--25% (относительных).

Соотношение рудного и углеродистого компонентов диктуется условиями активного протекания процесса, восстановления фосфора. При содержании углеродистого восстановителя ниже нижнего предела не достигается -необходимая степень дефосфорации. При содерл ании углеродистого восстановителя вьпне верхнего предела происходит по- вьппенис температуры, а также чрезмерное развитие жилкой фазы в микрообъемах, мен1аюшее дальнейшему процессу дефосфорации.

Для равномерного распределения металлического железа во всем объеме материала и yлyчнJeпия их контакта размер частиц Ре должен быть соизмерим с размером рудных частиц.

Указанные пределы но содержанию адсорбента в lUHXTC диктуются следующими гос)б;)ажения п: при содержании его мень35

отсадкой. Концентрат содержит 39,5% марганца и 0,1% фосфора, выход 69,3%.

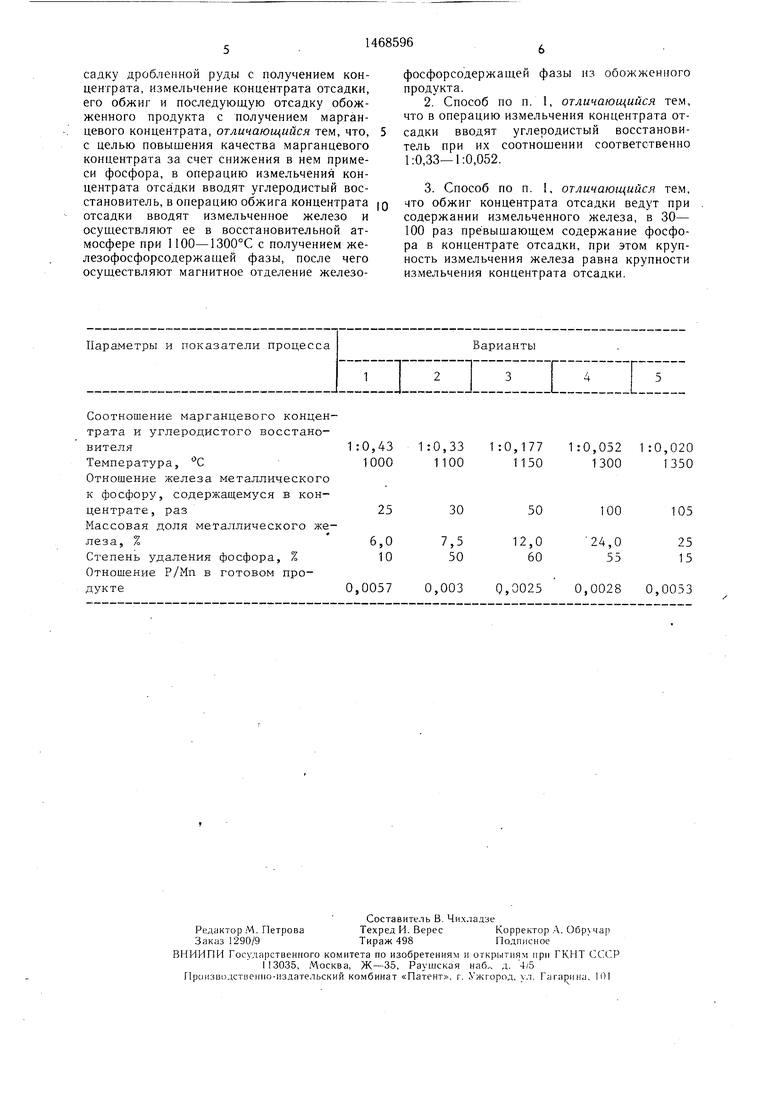

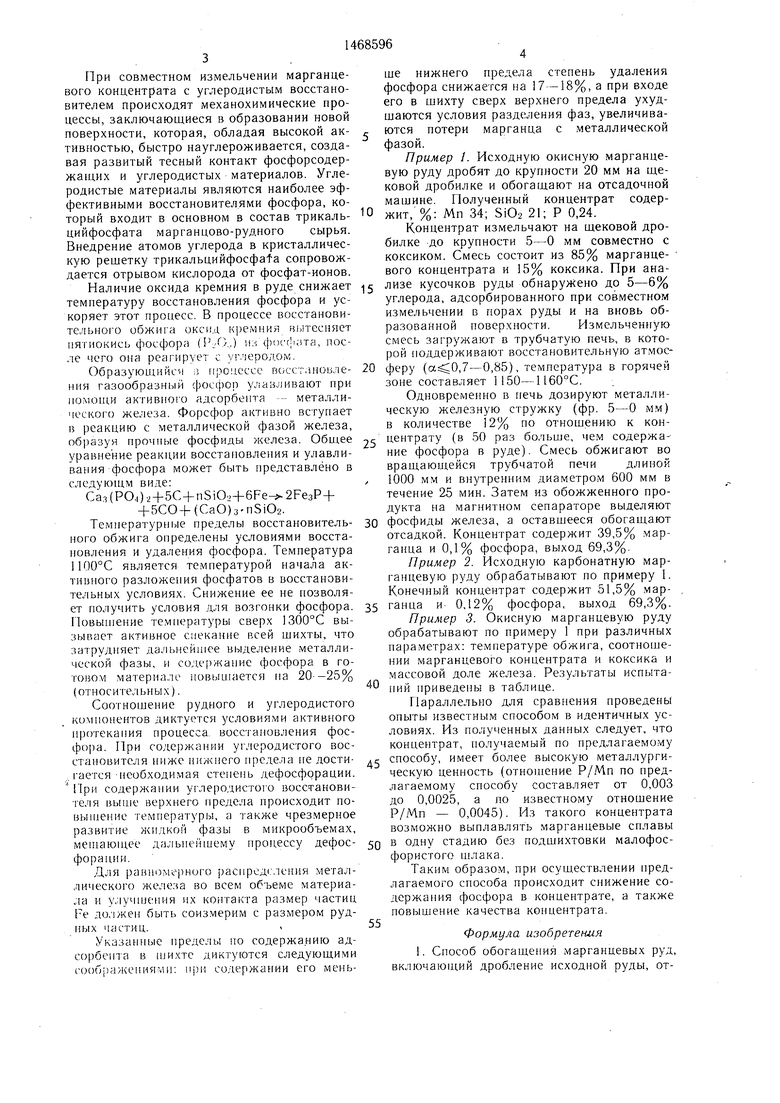

Пример 2. Исходную карбонатную марганцевую руду обрабатывают по примеру 1. Конечный концентрат содержит 51,5% марганца и- 0,12% фосфора, выход 69,3%. Пример 3. Окисную марганцевую руду обрабатывают но примеру 1 при различных параметрах: температуре обжига, соотношении марганцевого концентрата и коксика и массовой доле железа. Результаты испыта 0 НИИ нриведены в таблице.

Параллельно для сравнения проведены опыты известным способом в идентичных условиях. Из полученных данных следует, что концентрат, получаемый по предлагаемому

дг способу, имеет более высокую металлургическую ценность (отношение Р/Мп по предлагаемому способу составляет от 0,003 до 0,0025, а по известному отношение р/Мп - 0,0045). Из такого концентрата возможно выплавлять марганцевые сплавы

5Q в одну стадию без подшихтовки малофосфористого П1лака.

Таким образом, при осуществлении предлагаемого способа происходит снижение содержания фосфора в концентрате, а также повышение качества концентрата.

55

Формула изобретения 1. Способ обогащения марганцевых руд, вкл Очающий дробление исходной руды, от0

ще нижнего предела степень удаления фосфора снижается на 17-18%, а при входе его в щихту сверх верхнего предела ухудшаются условия разделения фаз, увеличиваются потери марганца с металлической фазой.

Пример 1. Исходную окисную марганцевую руду дробят до крупности 20 мм на ще- ковой дробилке и обогащают на отсадочной машине. Полученный концентрат содержит, %: Мп 34; SiOs 21; Р 0,24.

Концентрат измельчают на щековой дробилке до крупности 5-О мм совместно с коксиком. Смесь состоит из 85% марганце- вого концентрата и 15% коксика. При ана5 кусочков руды обнаружено до 5-6% углерода, адсорбированного при совместном

кусочков руды обнаружено до 5-6% углерода, адсорбированного при совместном

измельчении в порах руды и на вновь образованной поверхности. Измельченную смесь загружают в трубчатую печь, в которой поддерживают восстановительную атмос- феру (,7-0,85), температура в горячей зоне составляет 1150-1160°С.

Одновременно в печь дозируют металлическую железную стружку (фр. 5-О мм) в количестве 12% по отношению к концентрату (в 50 раз больше, чем содержание фосфора в руде). Смесь обжигают во вращающейся трубчатой печи длиной 1000 мм и внутренним диаметром 600 мм в течение 25 мин. Затем из обожженного продукта на магнитном сепараторе выделяют

фосфидь железа, а оставшееся обогащают

фосфидь железа, а оставшееся обогащают

отсадкой. Концентрат содержит 39,5% марганца и 0,1% фосфора, выход 69,3%.

Пример 2. Исходную карбонатную марганцевую руду обрабатывают по примеру 1. Конечный концентрат содержит 51,5% марганца и- 0,12% фосфора, выход 69,3%. Пример 3. Окисную марганцевую руду обрабатывают но примеру 1 при различных параметрах: температуре обжига, соотношении марганцевого концентрата и коксика и массовой доле железа. Результаты испытаНИИ нриведены в таблице.

Параллельно для сравнения проведены опыты известным способом в идентичных условиях. Из полученных данных следует, что концентрат, получаемый по предлагаемому

способу, имеет более высокую металлургическую ценность (отношение Р/Мп по предлагаемому способу составляет от 0,003 до 0,0025, а по известному отношение р/Мп - 0,0045). Из такого концентрата возможно выплавлять марганцевые сплавы

в одну стадию без подшихтовки малофосфористого П1лака.

Таким образом, при осуществлении предлагаемого способа происходит снижение содержания фосфора в концентрате, а также повышение качества концентрата.

Формула изобретения 1. Способ обогащения марганцевых руд, вкл Очающий дробление исходной руды, отсадку дробленной руды с получением концентрата, измельчение концентрата отсадки, его обжиг и последующую отсадку обожженного продукта с получением марганцевого концентрата, отличающийся тем, что, с целью повышения качества марганцевого концентрата за счет снижения в нем примеси фосфора, в операцию измельчения концентрата отсадки вводят углеродистый восстановитель, в операцию обжига концентрата отсадки вводят измельченное железо и осуществляют ее в восстановительной атмосфере при 1100-1300°С с получением же- лезофосфорсодержащей фазы, после чего осуществляют магнитное отделение железофосфорсодержащей фазы из обожженного продукта.

2.Способ по п. 1, отличающийся тем, что в операцию измельчения концентрата отсадки вводят углеродистый восстановитель при их соотнощении соответственно 1:0,33-1:0,052.

3.Способ по п. 1, отличающийся тем. что обжиг концентрата отсадки ведут при содержании измельченного железа, в 30- 100 раз пре выщающем содержание фосфора в концентрате отсадки, при этом крупность измельчения железа равна крупности измельчения концентрата отсадки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ МАРГАНЦЕВОГО СЫРЬЯ ОТ ФОСФОРА | 2011 |

|

RU2465351C1 |

| Способ обогащения карбонатных марганцевых руд | 1989 |

|

SU1695981A1 |

| Способ дефосфорации карбонатных марганцевых концентратов | 1980 |

|

SU908867A1 |

| Способ переработки марганецсодержащих промпродуктов | 1986 |

|

SU1373440A1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ, СОДЕРЖАЩЕГО МАРГАНЕЦ, С ИЗВЛЕЧЕНИЕМ МЕТАЛЛОВ | 1999 |

|

RU2153023C1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ И КАРБОНАТНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2008 |

|

RU2374350C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСПЛАВА, СОДЕРЖАЩЕГО МАРГАНЕЦ И КРЕМНИЙ | 1993 |

|

RU2061779C1 |

| Способ обогащения смешанных окисно-карбонатных марганцевых руд | 1990 |

|

SU1789274A1 |

| Способ обогащения смешанных окисно-карбонатных марганцевых руд | 1986 |

|

SU1458005A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАРГАНЦЕВЫХ ФЕРРОСПЛАВОВ | 2022 |

|

RU2788459C1 |

Изобретение относится к обогащению фосфорсодержащих марганцевых руд комбинированными методами и м. о. использовано для подготовки низкосор ь ого марганцевого сырья к метал.-А ргическ.ому перс- делу. Цель изобретения - поцьииение, качества марганцевого концентрата за счет снижения в нем примеси фосфора. Исходную марганцевую руду дробят и обогащают отсадкой. Концентрат отсадки измельчают совместно с углеродистым восстановителем при соотнощении соответственно от 1:0,32 до 1:0,052 и затем обжигают при 1100- 1300°С в присутствии измельченного железа. Образующийся при этом газообразный фосфор реагирует с железом. Полученную же- лезофосфорсодержащую фазу отделяют магнитной сепарацией. Последующим обогащением отсадкой из обесфосфоренного обожженного продукта выделяют марганцевый концентрат. При этом обжим ведут при содержании измельченного железа, в 30-100 раз превышающем содержание фосфора в концентрате,отсадки исходной руды, а крупность частиц железа и концентрата одинакова. 2 з. п. ф-лы, 1 табл. сл

Соотношение марганцевого концентрата и углеродистого восстановителя

Температура, С

Отношение железа металлического к фосфору, содержащемуся в концентрате , раз Массовая доля металлического же07

леза, %

Степень удаления фосфора, % Отношение Р/Мп в готовом продукте

1:0,43 1000

25

6,0 10

1:0,33 1100

30

7,5 50

1:0,177 1:0,052 1:0,020 1150 1300 1350

50

12,0 60

100

24,0 55

105

25 15

0,0057 0,003 0,0025 0,0028 0,0053

1:0,33 1100

1:0,177 1:0,052 1:0,020 1150 1300 1350

25

,0 10

30

7,5 50

50

12,0 60

100

24,0 55

105

25 15

| Фомин Я | |||

| И | |||

| Технология обогащения марганцевых руд | |||

| М.: Недра, 1981, с | |||

| Ударно-долбежная врубовая машина | 1921 |

|

SU115A1 |

| Способ обогащения карбонатных марганцевых руд | 1984 |

|

SU1200982A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1989-03-30—Публикация

1987-02-17—Подача