Изобретение относится к черной металлургии, в частности к подготовке марганцевых концентратов к металлургическому переделу, и может быть использовано для выплавки марганцевых ферросплавов.

Известен электрометаллургический способ дефосфорации марганцевых концентратов, включающий восстановление фосфора из расплавленного шлака углеродом рудного расплава. Продуктами плавки являются бесфосфористый или низкофосфористый шлак и высокофосфористый металл. Низкофосфористый шлак подшихтовывают к концентрату Г или II сорта и выплавляют ферросплав 1 .

Существенные недостатки данного способа - дороговизна (80 руб./т), высокий удельный расход электроэнергии (900 кВт-ч/т) и большие потери марганца (15-17%).

Наиболее близок к предлагаемому способ дефосфорации марганцевых концентратов, заключающийся в смешивании марганцевого концентрата с углеродистым восстановителем, нагреве шихты до температуры размягчения 1150-1210° С и продувке при этой температуре через слой размягченной

шихты в течение 8-12 мин водяного пара при расходе воды 25-30 кг на тонну шихты и при количестве восстановителя в шихте 15-20% от веса марганцевого концентрата. Сущность способа заключается в интенсификации процесса восстановления фосфора углеродистым восстановителем присутствием водяного пара 2.

10

Недостаток указанного способа заключается в значительном непроизводительном расходовании углеродистого восстановителя, обусловленном его угаром при благоприятных для проте15кания этого процесса температурах обжига концентрата (1150-1210 С) и дополнительным расходом топлива на компенсацию охлаждения печи за счет большого расхода водяного пара. Ве20дение процесса обжига при температурах размягчения шихты 1150-1210°С совместно с продувкой водяным паром приводит к значительному настылеобразованяю в результате канального

25 хода водяного пара. Снижается также содержание марганца в обесфосфоренном продукте, так как содержащаяся в большом количестве вводимого в шихту углеродистого восстановителя зо30ла полностью переходит в продукт. Это приводит к увеличению кратности шлака, повышенному расходу электроэнергии, снижению производительности электропечи и дополнительным потерям марганца с. отвальным шлаком при последующей выплавке из него ма ганцевых ферросплавов. Цель изобретения - повышение качества марганцевых карбонатных концентратов, увеличение производитель ности обжиговых агрегатов путем сни жения расхода дефицитного углеродис того восстановителя и улучшение тех нико-экономических показателей при выплавке марганцевых ферросплавов в электропечах. Поставленная цель достигается тем, что в способе, включающем смешение карбонатного марганцевого кон центрата с углеродистым восстановителем, нагрев шихты и продувку водя ным паром, концентрат смешивают с восстановителем в количестве 5-10% от веса концентрата, нагрев ведут в интервале температур 950-1050°С и дополнительно производят продувку природным газом при соотношении при родного газа к водяному пару (1833);1 при расходах природного газа 3-4 м на 1 т загружаемой шихты. Повышение качества карбонатных марганцевых концентратов достигается снижением содержания фосфора за счет интенсификации процесса его во становления твердым углеродистым во становителем в условиях продувки смесью природного газа и водяного пара. Интенсификация процесса восстановления фосфора происходит в ре зультате применения более активных восстановителей (высокоактивный углерод от крекинга метана), создания высокого восстановительного потенциала газовой фазы и окисления восстановленного фосфора за счет во дяных паров в присутствии углерода. Восстановление фосфата-кальция возможно окисью углерода, водородом твердым углеродом и металлом. Восстановление фосфата кальция окисью углерода сопровождается обра зованием элементарного фосфора. Рав новесные газовые фазы характеризуют ся относительно небольшими концентрациями СО и P(j, т.е. восстановление фосфата с помощью окиси углерода не осуществляется с приемлемыми техническими показателями даже при вцсоких температурах. Заметное восстановление фосфата кальция окисью углерода отмечается при температурах 1250-1300С, а водородом - начиная с 1150°С. Твердый углерод в термодинамичес ком отношении является лучишм восст новителем, чем окись углерода и водород., восстановление фосфата углеродом начинается с температуры ни же 1050°С, С ростом температуры скорость восстановления возрастает, достигая при 1100°С 4,5% за час. Восстановление фосфата облегчается В присутствии шлакующих примесей за счет связывания окиси кальция в силикаты. Особенно успешно восстановление фосфата кальция происходит углеводородами. Так, при 1200°С удаляется до 90% фосфора, при этом в газовую фазу переходит практически весь водород метана, а восстановление осуществляется высокоактивным углеродом от крекинга метана, происходя-, щего по реакции С+2Н2 при 900°С. Причем до оплавления фосфата (1250С) восстановление идет преимущественно углеродом, а при более высоких температурах, когда образуется расплав фосфатов, - водородом. В последнем случае восстановление протекает с меньшей скоростью, чем при восстано)влении металлургическю-с коксиком. Известно также, что прямое восстановление фосфата осуществляется с помощью окиси углерода в две стадии CagPf Og+5CO ЗСаО+Р +ЗСОз + C+CO/i 2СО Ca P Og+SC 3CaO+PQ +5CO При этом медленным этапом является регенерация окиси углерода по реакции С+СО2 2СО. Скорость регенерации СО весьма чувствительна к активности угля и увеличивается с . ростом последней. Применение высоко-активного углерода от крекинга метана ускоряет регенерацию СО, т.е. медленный этап процесса, лимитирующий интенсивность всего взаимодействия в целом. Поэтому в качестве газообразного восстановителя при обжиге карбонатных марганцевых концентратов выбирают метан, поскольку при его крекинге образуется высокоактивный углерод, ускоряющий процесс восстановления фосфата. Интенсификации процесса способствует также и присутствие в шихте кремнезема, который образует с СаО в присутствии углерода силикаты и тем самым сдвигает равновесие реакции вправо, в сторону образования РО. Выделяющиеся при восстановлении фосфата пары фосфора способны при температурах более холодных частей печи (670-870 К) окисляться в присутствии паров воды и твердого углерода до , что выводит один из продуктов реакции из зоны реакции, способствуя повышению скорости восстановления фосфора. Наличие водяных паров и взаимодействие их с углеродом, кокса по реакции +Сте, +СОгаг повы шает восстановительный потенциал пе чи. Рост температуры увеличивает скорость реакции и один объем водяного пара быстрее превращается в дв объема идеального водяного газа. Вы сокий восстановительный потенциал печи предотвращает вторичное окисле ние образовавшегося при восстановительном обжиге концентрата манганозита до высших окислов марганца. Снижение расхода углеродистого восстановителя обеспечивается вводо в шихту значительно меньшего количе ства кокса (5-10% кокса по предлага мому способу вместо 15-20% по извес ному) и применением более низких температур, снижающих угар восстано вителя. Ввод углеродистого восстановителя в количестве меньше 5% не обеспечивает рост скорости процесса восстановления за счет окисления паров фос фора и вывода одного из продуктов реакции из зоны реакции. При количестве углеродистого восстановителя 10% вследствие меньшего насыпного ве са коксика увеличивается разобщение восстановителя, фосфата и кремнезема друг относительно друга, скорость восстановлений фосфата уменьшается и снижается также производительность обжиговой печи вследствие меньшей загрузки ее концентратом. Большое количество восстановителя вносит в готовый обожженный продукт и большое количество золы, значительно снижая и качество последнего. Ввод восстановителя в количестве 7,5% от веса концентрата дает высокие степени дефосфорации. Предлагаемый температурный интер вал нагрева выбран исходя из того, что при температурах меньше 900°С не происходит крекинг метана и не появляется высокоактивный углерод, способствующий значительной интенсификации процесса. При температуре больше 1050°С шихта начинает размяг чаться, что способствует неравномер ной продувке слоя шихты, возникнове нию канального хода газа и настылеобразования и снижению степени дефосфорации концентрата. Выбранный расход природного газа обусловлен целями достижения более высокой степени восстановления фосфора при экономии природного газа. При малых расходах газа (меньше 3 м на 1 т загружаемой шихты) не образуется в достаточной степени высокоактивного углерода, способствующего интенсификации процесса восста новления фосфата. Большие расходы природного газа (больше 4 м) приводят к образованию значительного количества мелкодисперсного сажистого углерода, который забивает газовые тракты, способствуя неритмичной работе обжиговой печи, и снижает интенсифицирующее действие кремнезема шихты на восстановление фосфата вследствие увеличения разобщения восстановителя, кремнезема и фосфата друг относительно друга. При выборе расходов водяного пара ориентировались на способность водяных паров в присутствии твердого углерода окислять пары фосфора в более холодных частях обжиговой печи до , а также возможность охлаждения нагретой шихты за счет большого количества вдуваемого водяного пара. При незначительных расходах водяного пара (меньше 0,12 м) не обеспечивается достаточный отвод продукта реакции - фосфора из зоны реакции за счет окисления его до и, кроме того, уменьшается объем идеального водяного газа, образующегося при реакции (+CO и способствующего созданию высокого восстановительного потенциала газовой фазы, препятствующего окислению манганозита до высших окислов марганца. Большие расходы водяного пара (больше 0,16 м) приводят к охлаждению нагретой шихты и для стабилизации температурного режима требуются дополнительные расходы углеродистого . восстановителя и, как следствие, снижается производительность печи, степень дефосфорации марганцевого концентрата и качество карбонатного концентрата. При соотношении природного газа и водяного пара менее 18:1 скорость восстановления фосфора снижается за счет уменьшения количества высокоактивного углерода. При соотношении, превышающем 33:1,уменьшается газопроницаемость шихты вследствие большого количества сажистого углерода. Пример. Карбонатный марганцевый концентрат состава, Мп 26,3; Р 0,214; SiOo. 11,15; СаО 12,65; AEO.OJ 2,41; п.п.п. 32,1; Р/Мп 0,00813 нагревают в трубчатой вращающейся печи и при 1000°С продувают слой материалов природным газом и водяным паром. Расход природного газа составляет 3,5 м, а водяного пара - 0,14 м на 1 т загружаемой шихты. Количество углеродистого восстановителя в шихте - 7,5% от веса концентрата. После охлаждения обожженный продукт имеет состав % i Мп 42,44 SiOQ. 15,2; СаО 17,7; Р 0,21; ,0494. Степень дефосфорации по предлагаемому способу составляет 39,24 %. Для сравнения в .той же печи обжигают карбонатный марганцевый концентрат того же . исходного состава в смеси с восстановителем в количестве 20% от веса концентрата.

Через слой шихты при температуре размягчения 1180°С продувают водяной пар. Расход водяного пара 27,5 кг на тонну шихты (39,5 м на 1 т). Полученный после обработки продукт имеет состав, %: Мп 38,8; SiOrj. 14,6; СаО 16,8°; Р 0,22; ,00567,

Степень дефосфорации составляет 30f26%.

При 1000°С производят обжиг карбонатного марганцевого концентрата того же исходного состава в присутствии природного газа и водяногоо пара при расходе газа 3,5 м и водяного пара 0,14 м на тонну загружаемой шихты. Количество углеродистого восстановителя меняют по ступеням 2,5; 5; 7,5; 10 и 14% от веса концентрата .

При количестве восстановителя в шихте 7,5% от веса концентрата обжигают при 1000°С марганцевый концентрат ,„ Расход водяного пара составляет 0,14 м-- на тонну загружаемой шихты, k расход природного газа меняют по ступеням 0,5; 1; 3; 3,5;4 и 6 м на тонну загружаемой шихты.

Количество водяного пара, подаваемого в смеси с Природным газом при расходе последнего 3,5 м на тонну загружаемой шихты, изменяется от 0,4 до 0,12; 0,14; 0,16; 0,5; 1,5 м на тонну шихты. Температура обжига .

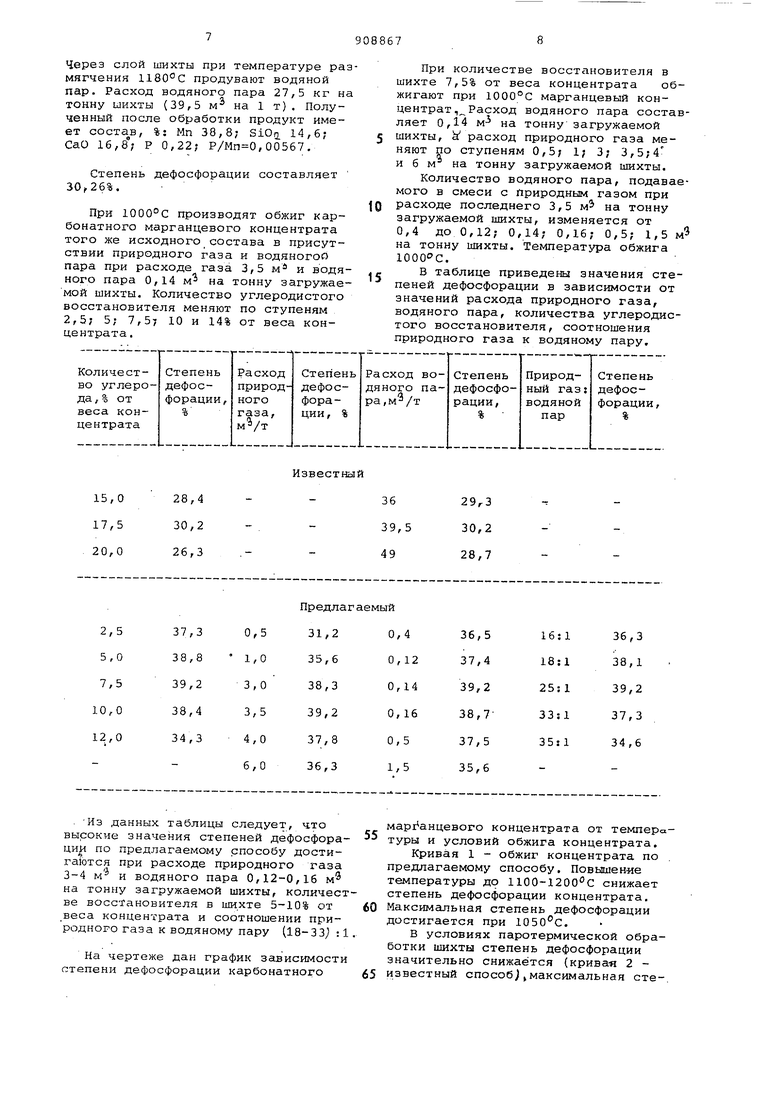

В таблице приведены значения степеней дефосфорации в зависимости от значений расхода природного газа, водяного пара, количества углеродистого восстановителя, соотношения природного газа к водяному пару.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дефосфорации флотационных карбонатных марганцевых концентратов | 1988 |

|

SU1694669A1 |

| Способ дефосфорации марганцевых концентратов | 1974 |

|

SU514027A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАРГАНЦЕВЫХ ФЕРРОСПЛАВОВ | 2022 |

|

RU2788459C1 |

| Способ обогащения марганцевых руд | 1987 |

|

SU1468596A1 |

| Способ выплавки передельного малофосфористого марганцевого шлака с получением товарного низкофосфористого углеродистого ферромарганца | 2018 |

|

RU2711994C1 |

| Способ дефосфорации марганецсодержащего сырья | 1985 |

|

SU1276674A1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД И КОНЦЕНТРАТОВ С ПОЛУЧЕНИЕМ СПЛАВА УГЛЕВОССТАНОВИТЕЛЬНЫМ ПРОЦЕССОМ | 2008 |

|

RU2382089C1 |

| СПОСОБ ДЕФОСФОРАЦИИ МАРГАНЦЕВЫХ РУД И КОНЦЕНТРАТОВ | 2015 |

|

RU2594997C1 |

| Способ переработки марганецсодержащего сырья | 2018 |

|

RU2697681C1 |

| Шихта для выплавки высокоуглеродистого ферромарганца | 1987 |

|

SU1467092A1 |

Известный

. Из данных таблицы следует, что высокие значения степеней дефосфораци|{ по предлагаемому способу достигаются при расходе природного таза 3-4 м и водяного пара 0,12-0,16 м на тонну загружаемой шихты, количестве восстановителя в шихте 5-10% от веса концентрата и соотношении природного газа к водяному пару (18-33 : 1,

На чертеже дан график зависимости степени дефосфорации карбонатного

арг анцевого концентрата от темпере туры и условий обжига концентрата. Кривая 1 - обжиг концентрата по предлагаемому способу. Повышение температуры до 1100-1200С снижает степень дефосфорации концентрата, Максимальная степень дефосфорации достигается при 1050°С.

В условиях паротермической обработки шихты степень дефосфорации значительно снижается (кривая 2 известный способ максимальная степень дефосфорации отмечается при 1180°С, дальнейшее повышение температуры обработки не оказ1 авает влияния на увеличение степени дефосфорации .

Следует отметить, что содержание марганца в конечном продукте, полученном по известному способу на Згб4% ниже, чем по предлагаемому.

Предлагаемый способ дефосфорации карбонатных марганцевых руд путем продувки через слойшихты природного газа и водяного пара обеспечивает по сравнению с известным снижение расхода дефицитного углеродисто ; го восстановителя -в 3 раза и повышение содержания марганца в обеожженном продукте на 3,64%.

Формула изобретения

Способ дефосфорации карбонатных марганцевых концентратов, включающий смешивание концентратов с углеродистым восстановителем, нагрев шихты, продувку водяным паром, о т л и чающийся тем, что, с целью интенсификации процесса дефосфорации, повышения качества марганцевого концентрата, увеличения производительности обжиговых агрегатов путем снижения расхода дефицитного углеродистого восстановителя и улучшения технико-экономических показателей при выплавке марганцевых ферросплавов в электропечах, карбонатный марганцевый концентрат смешивают с 5-10% 0углеродистого восстановителя, нагрев ведут в интервале температур 950-1050С и дополнительно -производят продувку природным газом при соотношении природного газа к водя5ному пару ():1 и расходе природного газа 3-4 м на 1 т загружаемой шихты.

Источники информации, принятые во внимание при экспертизе

0

Авторы

Даты

1982-02-28—Публикация

1980-07-22—Подача