11

Изобретение относится к прокатному производству и может быть использовано на прокатных станах для винтовой прокатки сплошных и полых изделий.

Целью изобретения является повышение устойчивости процесса прокатки и срока службы валков.

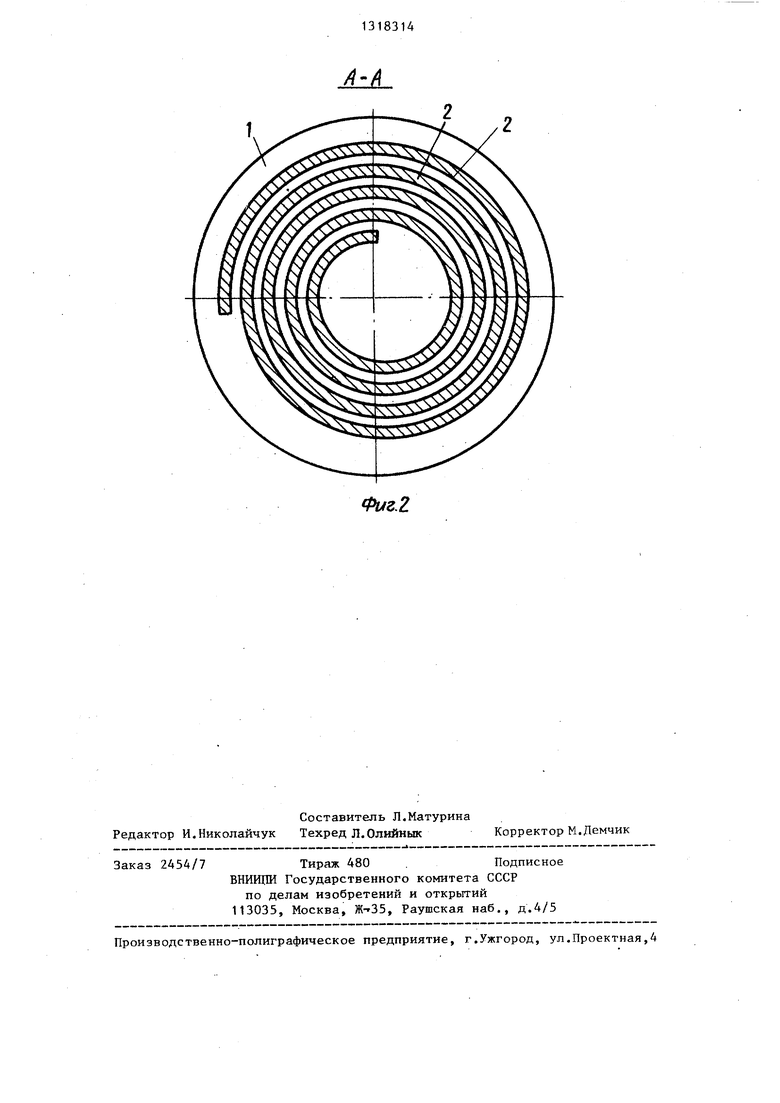

На фиг.1 представлен предлагаемый инструмент, продольный разре з; на фиг.2 - сечение А-А на фиг.1.

Инструмент содержит два валка 1 с износостойким элементом 2 на каждом валке, расположенным по спирали.

Технологический инструмент работает следующим образом.

Заготовка задается в валки 1 и ее торец соприкасается последовательно с Начальным витком износостойкого элемента 2 и основой валков. В дальнейшем под действием сил трения заготовка вовлекается в очаг деформации. При работе на новых валках про- р;есс прокатки происходит как в обыч- ых валках с гладкой поверхностью.В этот период устойчивость прокатки обеспечивается за счет чередования твердых зон износостойких элементов и мягких зон основы валков. По мере износа валков из-за различной твердости этих зон на рабочей поверхности валков постепенно начинают образовываться спиральные неровности в виде выступов износостойкого элемента и в виде впадин (углублений) основы валков. Благодаря этому повышается захватывающая способность валков, т.е., устойчивость протекания процесса прокатки. Смещение элемента одного валка относительно другого направляет деформируемъ1й металл, выходящий из зон выступов или впадин одного валка, в зоны впадин или выступов другого валка соответственно, что и позволяет основную работу деформации металла производить износостойкой зоной валков и разгружать менее износостойкую зону. Это дает возможность выгодно сочетать высокую захватывающую способность мягкой основы валка и повьш1енную износостойкость валков за счет элементов, изго товляемьпс из более твердых износостойких материалов, без снижения устойчивости прокатки.

Валок можно изготовить следующими способами: отливают износостойкий элемент в виде спирали с указанными

5

0

83142

размерами и устанавливают ее в литейную форму для основы валка и заливают жидким металлом, после остывания и механической обработки отливки

получают готовый к работе валок; изготавливают износостойкий элемент и по напряженной посадке устанавливают его в предварительно нарезанные в. валке канавки; на поверхности валка нарезают спиральную канавку, затем ее заполняют наплавлением износостойким материалом.

Пример . Изготавливается дисковый валок диаметром. 1200 мм для прошивки заготовок диаметром 115 мм. Отливают износостойкий элемент в виде спирали с шагом 40 мм,шириной 25 мм из стали 250x25. Внутренний диаметр спирали 600 мм, наружный - 950 мм. Спираль устанавливают в литейную форму для литья обычного валка и заполняют ее жидким металлом из стали 45. После остывания и извлечег ния ОТЛИВКИ ее калибруют и поо1учают готовый к работе валок. Причем начальный диаметр спирали для второй пары валка берется на 20 мм больше или меньше первой, т.е. на величину полу- ,шага.

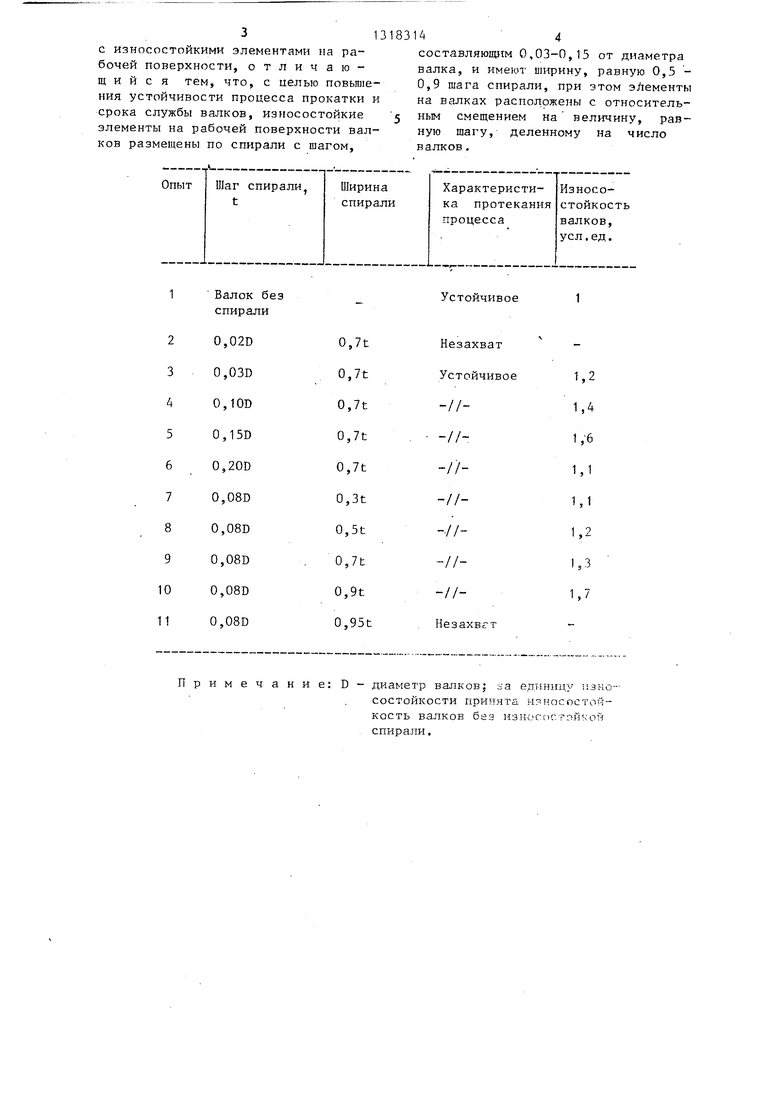

I Оптимальные геометрические размеры износостойкого элемента определены опытной прокатной сплошных заготовок из стали Х18Н10Т диаметром 50 мм в прутки диаметром 30 мм на лабораторном двухвалковом стане (К 2). Для этого изготовлены бочковидные валки с износостойкими элементами по спирали, спирали получали заполнением винтовых канавок наплавкой. Износостойкая спираль одного валка смещена относительно спирали другого на величину 1/2 шага.

Результаты прокатки даны в таблице..

Из данных таблицы видно, что одновременное повышение устойчивости протекания процесса и износостойкости валков достигается при выбранном шаге спирали и ширине 0,5-0,9 от шага. Таким образом, предлагаемые интервалы шага спирали и ширины износостойкого элемента являются оптимальными.

0

5

0

45

50

55

Формула изобретения

Технологический инструмент для винтовой прокатки,включающий валки

с износостойкими элементами на рабочей поверхности, отличающийся тем, что, с целью повьш1е- ния устойчивости процесса прокатки и срока службы валков, износостойкие элементы на рабочей поверхности валков размещены по спирали с шагом.

Примечание: Dсоставляющим 0,03-0,15 от диаметра валка, и имеют ипфину, равную 0,5 - 0,9 шага спирали, при этом элементы на валках расположены с относительным смещением на величину, равную шагу, деленному на число валков.

диаметр валков| за едтгницу износостойкости принята нзносостой- кость валков без нзноссчстлйк ой спирали,

Составитель Л.Матурина Редактор И.Никопайчук Техред Л.Олийнык

Заказ .2А54/7Тираж 480 .Подписное

ВНИИЦИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, , Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Фиг2

Корректор М.Демчик

| название | год | авторы | номер документа |

|---|---|---|---|

| Валок дискового трубопрокатного стана | 1987 |

|

SU1424886A1 |

| Способ винтовой прокатки | 1987 |

|

SU1468620A1 |

| Способ производства прокатного валка | 1986 |

|

SU1400683A1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 1992 |

|

RU2041751C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ | 2009 |

|

RU2400317C1 |

| СТАН ДЛЯ ИЗГОТОВЛЕНИЯ СПИРАЛЕЙ ШНЕКОВ | 2003 |

|

RU2239506C1 |

| Предварительно напряженный прокатный валок | 1980 |

|

SU910245A1 |

| Рабочий валок черновой листопрокатной клети | 1986 |

|

SU1328016A1 |

| СПОСОБ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ | 2007 |

|

RU2346767C2 |

| Способ изготовления прокатного валка | 1978 |

|

SU710693A1 |

Изобретение относится к прокатному производству и может быть использовано на прокатных станах для винтовой прокатки сплошных и полых изделий. Целью изобретения является повышение устойчивости процесса прокатки и срока службы валков. Технологический инструмент для винтовой прокатки содержит два валка 1 с износостойким элементом 2 на рабочей поверхности, расположенным по спирали с шагом, составляющим 0,03-0,15 от диаметра валка, и имеющим ширину, равную 0,5-0,9 шага спирали, при этом элементы на валках размещены с относительным смещением на величину, равную шагу, деленному на число валков. 2 ил., 1 табл. ел с ФигЛ

| Стан косой прокатки | 1940 |

|

SU68492A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Бандаж прокатного валка | 1979 |

|

SU845902A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| УГЛОМЕР ДЛЯ ИЗМЕРЕНИЯ МАЛОК | 0 |

|

SU174372A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-06-23—Публикация

1985-06-28—Подача