Изобретение относится к машиностроению, в частности к изготовле- .нию зубчатых изделий пространственного зацепления.

Цель изобретения - расширение технологических возможностей за счет обработки зубьев с двухпараметрическим огибанием,

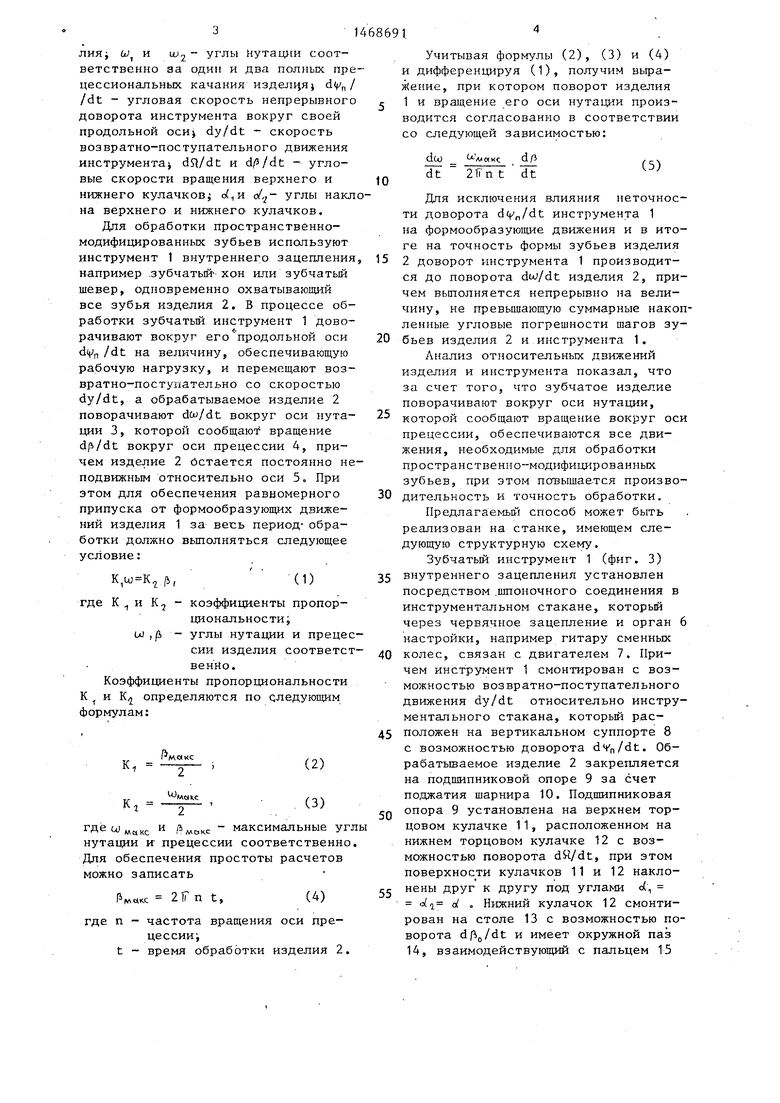

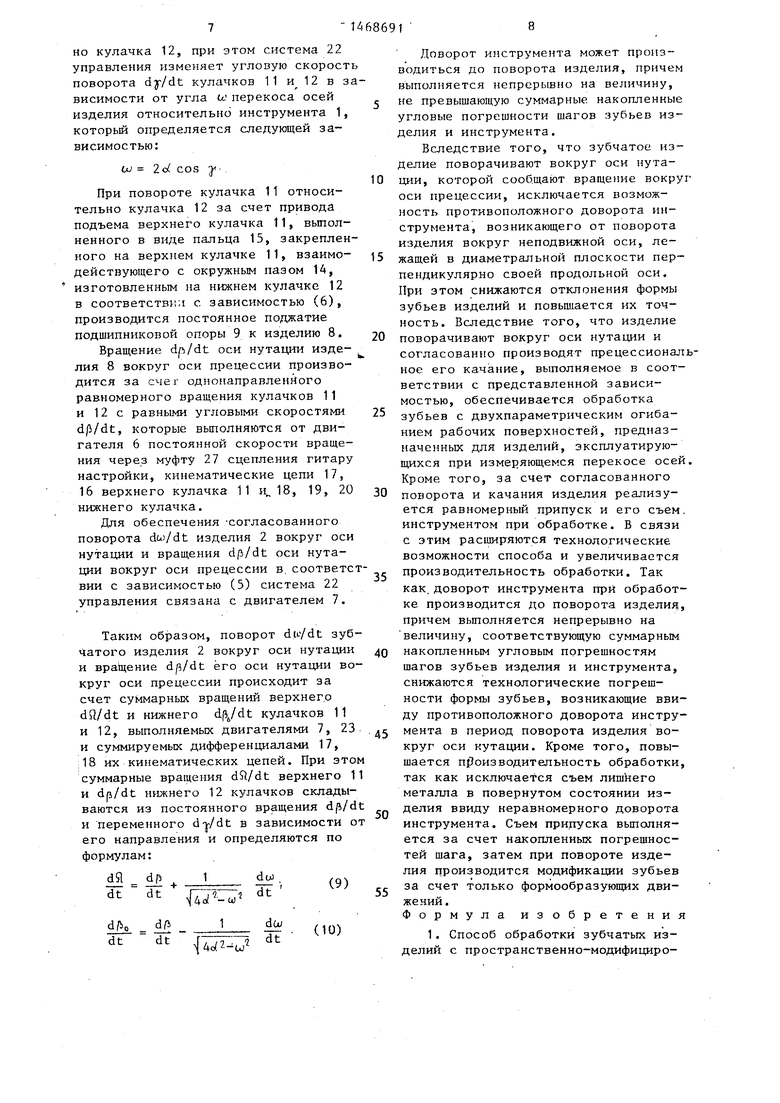

На фиг,1 изображено исходное относительное расположение инструмента

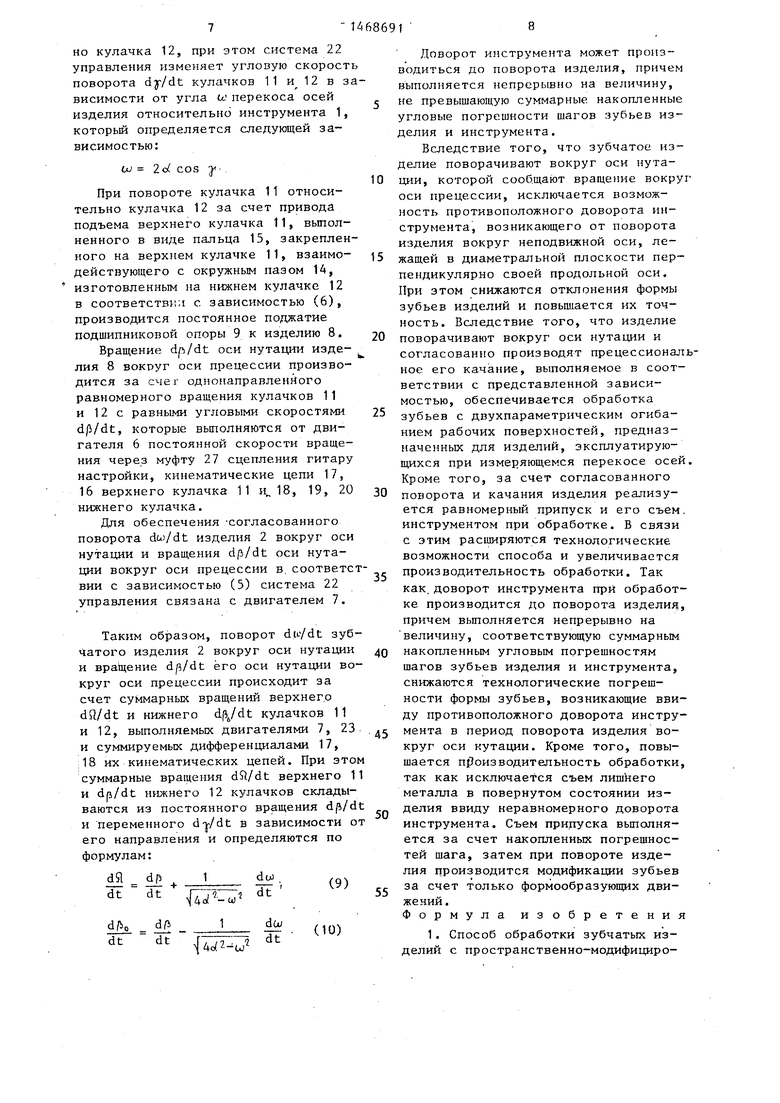

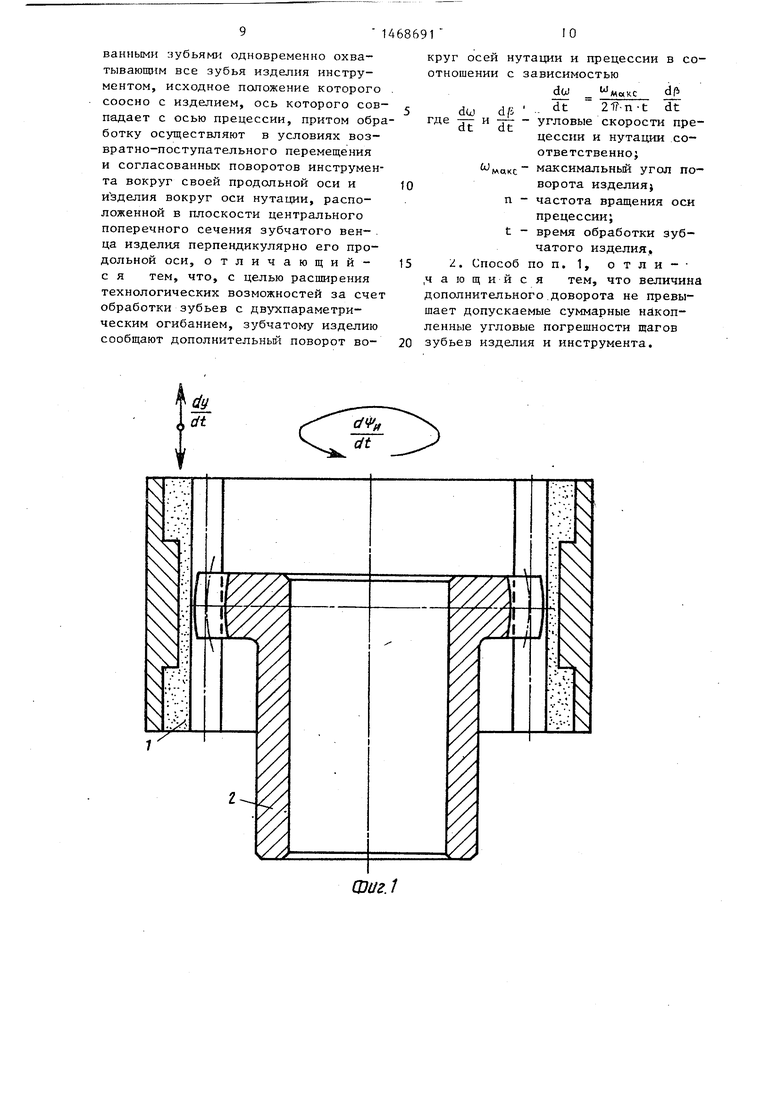

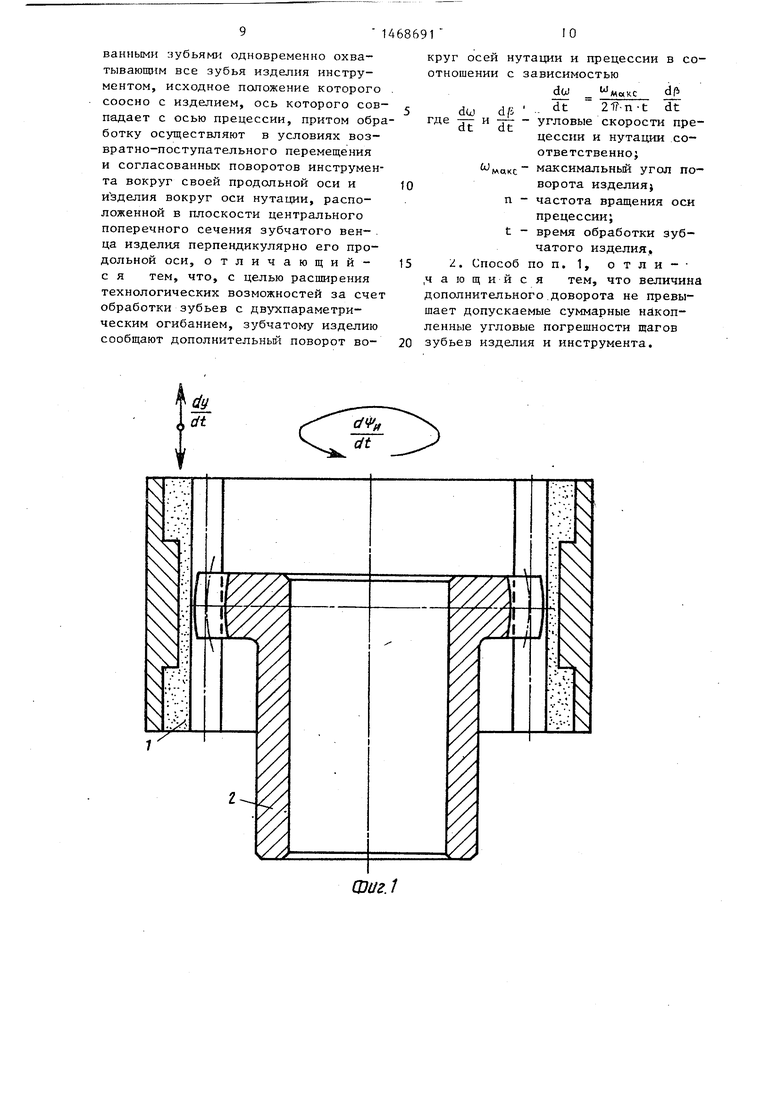

и изделия; на фиг,2 - последовательные положения осей изделия при обработке; на фиг.З - структурная схема станка для осуществления способа обработки зубчатых изделий с

пространственно-модифицированными зубьями.

На фиг,3 приняты следующие обозначения: dOJ/dt и d/i/dt - угловые нутации и прецессии издёЛИЯ; UJ И LD2 углы нутацни соответственно аа один и два полных пре цессиональных качания изделця) /dt - угловая скорость непрерывного доворота инструмента вокруг своей продольной ОСИ) dy/dt - скорость возвратно-поступательного движения инструмента dfl/dt и d/3/dt - угловые скорости вращения верхнего и нижнего кулачков о1,- углы наклна верхнего и нижнего кулачков.

Для обработки пространственно- модифицированных зубьев используют инструмент 1 внутреннего зацепления например .зубчатый- хон или зубчатьм шевер, одновременно охватывающий все зубья изделия 2. В процессе обработки зубчатый инструмент 1 дово- рачивают вокруг его продольной оси dVn/dt на величину, обеспечивающую рабочую нагрузку, и перемещают возвратно-поступательно со скоростью dy/dt, а обрабатываемое изделие 2 поворачивают dw/dt вокруг оси нута- ции 3, которой сообщают вращение dp/dt вокруг оси прецессии 4, причем изделие 2 Остается постоянно неподвижным относительно оси 5. При этом для обеспечения равномерного припуска от формообразующих движений изделия 1 за весь период- обработки должно вьшолняться следующее условие:

К,,41)

где К и К, - коэффициенты пропорциональности;

ы ,/i - углы нутации и прецессии изделия соответственно.

Коэффициенты пропорциональности К и К, определяются по следующим формулам:

К,

(2)

К,

(3)

Moikc

1.1ч

2

где со цд(,, и . максимальные углы нутации к прецессии соответственно. Для обеспечения простоты расчетов можно записать

21Г n t.

(4)

где n - частота вращения оси прецессии i t - время обработки изделия 2.

Учитывая формулы (2), (3) и (4) и дифференцируя (1), получим вьфа- Жение, при котором поворот изделия 1 и вращение его оси нутации производится согласованно в соответствии со следующей зависимостью:

tx .

2ГГп t

dt

(5)

Для исключения влияния неточности доворота d()/ p/dt инструмента 1 на формообразующие движения и в итоге на точность формы зубьев изделия 2 доворот инструмента 1 производится до поворота du;/dt изделия 2, причем выполняется непрерывно на величину, не превьшающую суммарные накопленные угловые погрешности шагов зубьев изделия 2 и инструмента 1.

Анализ относительных движений изделия и инструмента показал, что за счет того, что зубчатое изделие поворачивают вокруг оси нутации, которой сообщают вращение вокруг оси прецессии, обеспечиваются все движения, необходимые для обработки пространственно-модифицированных зубьев, при этом повышается производительность и точность обработки.

Предлагаемый способ может быть реализован на станке, имеющем следующую структурную схему.

Зубчатый инструмент 1 (фиг. 3) внутреннего зацепления установлен посредством .щпоночного соединения в инструментальном стакане, который через червячное зацепление и орган 6 настройки, например гитару сменных колес, связан с двигателем 7. Причем инструмент 1 смонтирован с возможностью возвратно-поступательного движения dy/dt относительно инструментального стакана, который расположен на вертикальном суппорте 8 с возможностью доворота dVp/dt. 06- рабатьшаемое изделие 2 закрепляется на подшипниковой опоре 9 за счет по,цжатия шарнира 10. Подшипниковая опора 9 установлена на верхнем торцовом кулачке 11, расположенном на нижнем торцовом кулачке 12 с возможностью поворота d5i/dt, при этом поверхности кулачков 11 и 12 наклонены друг к другу под углами /, d . Нижний кулачок 12 смонтирован на столе 13 с возможностью поворота и имеет окружной паз 14, взаимодействующий с пальцем 15

верхнего кулачка 11. Окружной паз 14 и палец 15 представляют собой привод подъема верхнего кулачка 11 относительно нижнего 12 при взаимном повороте. Окружной паз 14 имеет криволинейный профиль, представляющий собой огибающую цилиндра, образованную при движении его оси по линии, описанной уравнением

l-(k+l)sin2w

cos ui

(6)

Z5 - величина подъема верхнего кулачка 11 относительно нижнего 12;

1 - расстояние от оси шарнира 10 до поверхности верхнего кулачка 1 1 при

k - L-1 - толщина верхнего кулач- 20 ления 26 отключается и включаются

ка 11 по оси инструмента 1 при ы 0;

L - расстояние от оси шарнира 10 до поверхности нижнего кулачка 12 по оси инструмента 1 j

ы - угол перекоса оси изделия 8 относитель}1о инструмента 1.

муфта 27 сцепления и двигатель 23 привода поворота изделия 8 вокруг оси нутации. При этом обрабатьшае- мое изделие поворачивается dw/dt 25 вокруг оси нутации (фиг.2), а ось нутации вращается dp/dt вокруг оси прецессии (фиг.2), причем поворот doi/dt и вращение dft/dt выполняются согласованно в соответствии с зави симостью (5) .

Здесь

(л)

W

где М - угол поворот а верхнего кулака 11 относительно нижнего 12, соответствующий требуемому углу перекоса w осей иделия 8 и инструмента 1. Верхний кулачок 11 кинематически связан с нижним кулачком 12 цепью поворота изделия 8 вокруг оси нутации через шпиндель 16, дифференциалы 17 и 18, гитару 19 настройки и кинематическую цепь 20. Цепь поворота изделия вокруг оси нутации содержит также датчик 21 положения, систему 22 управления и двигатель 23 переменной скорости вращения, свя- занньй с дифференциалами 17 и 18 через коробку 24 скоростей, предназначенную для изменения направления вращения. Кроме того, верхний кулачок 11 посредством кинематической цепи 16, 17 и нижний кулачок 12 посредством кинематической цепи 20, 19, 18 через гитару 25 настройки связаны с двигателем 6 постоянной скорости вращения. Муфты 26 и 27 сцепления предназначены для включе1468691

ния и Отключения кинематических це-- пей при обработке пространственно- модифицированных зубьев.

В процессе обработки изделия 2 зубчатому инструменту 1, установленному на шпонке в инструментальном стакане, сообщают возвратно-поступательные движения dy/dt, осуществляемые, например, пневмо цилиндром, и равномерный доворот , выполняемый на величину, не превышающую суммарные накопленные угловые погрешности шагов зубьев изделия и

инструмента 1, которьм производится двигателем 7 через шпонку, инструментальный стакан, червячное зацепление гитару 6 настройки и муфту 26 сцепления. После чего муфта сцепмуфта 27 сцепления и двигатель 23 привода поворота изделия 8 вокруг оси нутации. При этом обрабатьшае- мое изделие поворачивается dw/dt 5 вокруг оси нутации (фиг.2), а ось нутации вращается dp/dt вокруг оси прецессии (фиг.2), причем поворот doi/dt и вращение dft/dt выполняются согласованно в соответствии с зависимостью (5) .

Поворот на угол to вокруг оси нутации зубчатого изделия 2 (фиг.З), установленного на подшипниковой опоре 9 и поджатого шарниром 10, производится за счет поворота верхнего кулачка 11 относи1«ельно стола 13 и противоположного поворота нижнего кулачка 12 относительно стола 13 на углы У :

0

5

40

1 arccos 2

(7)

Дифференцируя выражение (7), получим формулу для определения угловой g скорости поворота d-y/dt кулачков 11 и 12 относительно стола 13

dj dt

1

dii) dl

(8)

0

5

Противоположное переменное вращение d|/dt кулачков 11 и 12 производится двигателем 23 переменной скорости вращения за счет системы 22 управления и датчика 21 положения, посредством кинематических цепей 17, 16 и 24, 18, 19, 20. Сигнал от датчика 21 положения к системе 22 управления поступает в зависимости от угла поворота кулачка 11 относительно кулачка 12, при этом система 22 управления изменяет угловую скорость поворота dy/dt кулачков 11 и 12 в зависимости от угла U, перекоса осей изделия относительно инструмента 1, который определяется следующей зависимостью:

tu 2cL cos -Y- .

При повороте кулачка 11 относительно кулачка 12 за счет привода подъема верхнего кулачка 11, выполненного в виде пальца 15, закрепленного на верхнем кулачке 11, взаимо- дейст зующего с окружным пазом 14, изготовленным на нижнем кулачке 12 в соответствил с зависимостью (6), производится постоянное поджатие подшипниковой опоры 9 к изделию 8.

Вращение dp/dt оси нутации изде- ЛИЯ 8 вокруг оси прецессии производится за счет однонаправленного равномерного вращения кулачков 11 и 12 с равными угловыми скоростями d/i/dt, которые выполняются от двигателя 6 постоянной скорости вращения через муфту 27 сцепления гитару настройки, кинематические цепи 17, 16 верхнего кулачка 11 н„18, 19, 20 нижнего кулачка.

Для обеспечения -согласованного поворота du)/dt изделия 2 вокруг оси нутации и вращения dp/dt оси нутации вокруг оси прецессии в. соответсвии с зависимостью (5) система 22 управления связана с двигателем 7.

Таким образом, поворот dU /dt зубчатого изделия 2 вокруг оси нутации и вращение dp/dt его оси нутации вокруг оси прецессии происходит за счет суммарных вращений верхнего dR/dt и нижнего dp/dt кулачков 11 и 12, выполняемых двигателями 7, 23 и суммируемых дифференциалами 17, :18 их кинематических цепей. При этом суммарные вращения верхнего 11 и dp/dt нижнего 12 кулачков складываются из постоянного вращения d/4/dt и переменного d-y/dt в зависимости от его направления и определяются по формулам:

1 IP + 1 dt dt ГГТ. Ti dt

(9)

|, dfbp d 1

d t - ,

dcu

ТЕ

(10)

0

5 О

0

5

0

5

Доворот инструмента может производиться до поворота изделия, причем выполняется непрерывно на величину, не превышающую суммарные накопленные угловые погрешности шагов зубьев изделия и инструмента.

Вследствие того, что зубчатое изделие поворачивают вокруг оси нутации, которой сообщают вращение вокруг оси прецессии, исключается возможность противоположного доворота инструмента, возникающего от поворота изделия вокруг неподвижной оси, лежащей в диаметральной плоскости перпендикулярно своей продольной оси. При этом снижаются отклонения формы зубьев изделий и повьш1ается их точность. Вследствие того, что изделие поворачивают вокруг оси нутации и согласованно производят прецессиональ- ное его качание, выполняемое в соответствии с представленной зависимостью, обеспечивается обработка зубьев с двухпараметрическим огибанием рабочих поверхностей, предназначенных для изделий, эксплуатирующихся при измеряющемся перекосе осей. Кроме того, за счет согласованного поворота и качания изделия реализуется равномерный припуск и его съем, инструментом при обработке. В связи с этим расширяются технологические возможности способа и увеличивается производительность обработки. Так как. доворот инструмента при обработке производится до поворота изделия, причем вьшолняется непрерывно на величину, соответствующую суммарньм накопленным угловым погрешностям шагов зубьев изделия и инструмента, снижаются технологические погрешности формы зубьев, возникающие ввиду противоположного доворота инструмента в период поворота изделия вокруг оси кутации. Кроме того, повышается производительность обработки, так как исключается съем лишнего металла в повернутом состоянии изделия ввиду неравномерного доворота инструмента. Съем при.пуска выполняется за счет накопленных погрешностей шага, затем при повороте изделия производится модификации зубьев за счет только формообразующих движений. Формула изобретения

1. Способ обработки зубчатых изделий с пространственно-модифицированными зубьями одновременно охватывающим все зубья изделия инструментом, исходное положение которого соосно с изделием, ось которого совпадает с осью прецессии, притом обработку осуществляют в условиях возвратно-поступательного перемещения и согласованных поворотов инструмента вокруг своей продольной оси и изделия вокруг оси нутации, расположенной в плоскости центрального поперечного сечения зубчатого вен- . да изделия перпендикулярно его продольной оси, отличающий- с я тем, что, с целью расширения технологических возможностей за счет обработки зубьев с двухпараметри- ческим огибанием, зубчатому изделию сообщают дополнительньй поворот во-

круг осей нутации и прецессии в отношении с зависимостью

00du.1 d /i

« d dE

dCJ dt

MOIKC

dji dt

W

2ff-n-t

угловые скорости прецессии и нутации соответственно;максимальный угол поворота ИЗДЕЛИЯ} частота вращения оси прецессии;

время обработки зубчатого изделия.

. Способ по п. 1, отли- .чающийся тем, что величин дополнительного доворота не превышает допускаемые суммарные накопленные угловые погрешности щагов зубьев изделия и инструмента.

макс

п t

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электроэрозионной обработки зубчатых изделий пространственного зацепления | 1987 |

|

SU1537432A1 |

| Способ обработки одного из элементов зубчатой муфты | 1987 |

|

SU1430195A1 |

| Способ обработки бочкообразных зубьев | 1985 |

|

SU1291312A1 |

| Способ обработки зубчатых изделий с бочкообразным зубом и устройство для его реализации | 1987 |

|

SU1495030A2 |

| Способ отделочной обработки зубчатых элементов муфты с пространственно модифицированными зубьями | 1987 |

|

SU1511025A1 |

| Способ обработки модифицированных зубьев элементов прецессионной зубчатой пары | 1988 |

|

SU1663857A1 |

| Зуборезный станок для нарезания конических колес | 1991 |

|

SU1815025A1 |

| Зубофрезерный станок | 1977 |

|

SU659347A1 |

| Токарный станок для обработки канавок кулачков самоцентрирующих патронов | 1982 |

|

SU1077705A1 |

| ГИРОСКОПИЧЕСКИЙ ПРИВОД | 2002 |

|

RU2295705C2 |

Изобретение относится к машиностроению, в частности к изготовлению зубчатых изделий пространственного зацепления. Цель изобретения - расширение технологических возможностей за счет обработки зубьев с двухпараметрическим огибанием. Обработка зубчатых изделий с пространственно-модифицированными зубьями осуществляется инструментом, одновременно охватывающим все зубья изделия. При этом изделию сообщают поворот вокруг неподвижной оси, лежащей в диаметральной плоскости перпендикулярно своей продольной оси, и прецессиональное качание по конической поверхности, вершина которой расположена в диаметральной плоскости изделий, а инструмент довора- чивают вокруг своей продольной оси и перемещают возвратно-поступательно. Зубчатое изделие поворачивают вокруг оси нутяции, которой сообщают вращение вокрув оси прецессии, при этом поворот изделия и вращение его оси нутации производится согласованно, Доворот инструмента производится до поворота изделия, причем вьтолняется непрерьгоно на величину, не превышающую суммарные накопленные угловые погрешности шагов зубьев изделий и инструмента, 1 з,п, ф-лы, 3 ил, ф сл 4 О5 00

Шиг.1

5

26 / Т 27 25

(риг.2

Составитель И.Кузнецова Редактор Л.Веселовская Техред Л.Сердюкова.Корректор И.Муска

Заказ 1299/14

Тираж 831

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Т

f

5

7 /б.

VL-qj

«e.J

Подписно е

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-03-30—Публикация

1987-05-29—Подача