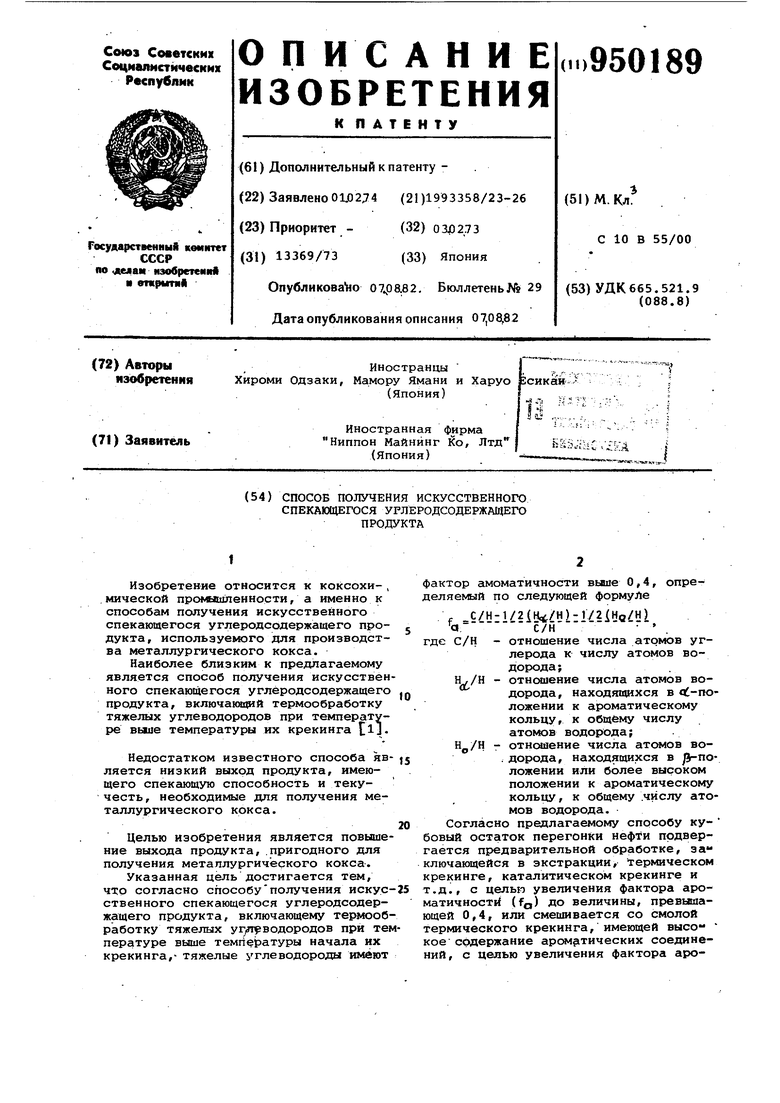

Изобретение относится к коксохи- , мической промышлеиности, а именно к способам получения искусственного спекающегося углеродсодержащего про- j дукта, используемого для производства металлургического кокса.

Наиболее близким к предлагаемому является способ получения искусственного спекающегося углеродсодержащего jпродукта, включаюар1й термообработку тяжелых углеводородов при температуре выие температуры их крекинга L JНедостатком известного способа яв- J5 ляется низкий выход продукта, имеющего спекающую способность и текучесть, иеобходимые для получения металлургического кокса.

Целью изобретения является повышение выхода продукта,.пригодного для получения металлургического кокса-.

Указанная цель достигается тем, что согласно способуполучения искус-25 ственного спекающегося углеродсодержащего продукта, включающему термообработку тяжелых уг/г водородов при температуре выше температуры начала их крекинга,- тяжелые углеводороды имеют

фактор амоматичности вьиие 0,4, определяемый по следующей формуле

c/tl:l/2iH.i/H):l/ iHQ/yl

fa.

с/и

где С/Н - отношение числа атомов углерода к числу атомов водорода;

отнсяиение числа атомов водорода, находящихся в ot-noложении к ароматическому кольцу, к общему числу атомов водорода;

HO/H отношение числа атомов водорода, находящихся в положении или более высоком положении к ароматическому кольцу, к общему .числу атомов водорода.

Согласно предлагаемому способу ку20бовый остаток перегонки нефти подвергается предварительной обработке, за ключакяцейся в экстракции, термическом крекииге, каталитическом крекинге и т.д., с целью увеличения фактора ароматичности (fa) до величины, превышающей 0,4, или смешивается со смолой термического крекинга, имеющей высокое содержание арсм тических соединений, с целью увеличения фактора ароматичности до величины, превьпиающей 0,4, и затем эта композиция подверга ется коксованию, в результате чего получается искусственный спекающийся углеродсодержащий продукт с улучшенной спекающей способностью. Фактор ароматичности (fg) может быт повышен различными известными способами, такими как экстракция,тер мический крекинг, каталитический кре КИНГ и т.д. В процессе экстракции, осуществляемом согласно предлагаемому способу, можно использовать растворители, которые избирательно экстрагируют углеводороды, имеющие повышенное содержание алифатических соединений, например, .можно использоват легкие углеводороды, такие как пропан, бутан, пентал, гексан и т.д. В .данном случае очищенный нефтепродукт .полученный в процессе экстракции, ИС пользуется как сырьевой материал для искусственного спекающегося углеродсодержащего продукта. Однако Наряду с этим можно использовать растворители, которые избирательно экстрагируют углеводороды, имеющие высокое содержание ароматических соединений, например диметилсульфоксид, диэтилен гликоль, сульфолан, метйлкарбамат и т.д. В данном случае экстрагируемый продукт используется в качестве сырьевого материала для искусственного спекающегося углеродсодержащего продукта. Крекинг согласно предлагаемому способу осуществляется преимущест венно в условиях, обеспечивающих уменьшение интенсивности реакции поликонденсации крекированного масла. Продукт, полученный путем гермического легкого крекинга кубового остатка перегонки нефти под вакуумом, или кубовый остаток, полученный в результате непродолжительного термического крекинга нефти под вакуумом, может использоваться в качестве сырьевого продукта для искусственного спекающегося углеродеодержгидего продукта. При осуществлении первичной обработки увеличивается фактор ароматичности углеводородного продукта. Желательно увеличивать фактор ароматичности до значения более 0,4. Спекающая способность искусственного спекающегося углеродсодержащего продукта повышается в зависимости от увеличения степени ароматизации углеводорода (fg) при низкой интенсивности реакции поликонденсации ,в условиях первичной обработки. Возможно также получ-ение искусственного спекающегося углеродсодержащего продукта с высокой спекающей способностью путем смешивания кубового остатка перегонки нефти примерно с 10-90% смолы термического крекинга, содержащей высокомолекулярные ароматические углеводороды и имеющей fa 0,51,0, полученной посредством термического крекинга газойля, полученного, в свою очередь, в результате коксования тяжелых углеводородов, в результате чего повышается фактор ароматичности данной композиции, и последующего коксования этой композиции. Если при получении искусственного спекающегося углеродсодержащего продукта с высокой спекающей способностью используется сырьевой материал с высоким содержанием ароматических ядер поликонденсации, то первич 1ая обработка сырья может быть ослаблена. Фактор ароматичности (f ) масла термического крекинга побочного продукта процесса крекинга лигроина (нефтяной фракции с температурой кипения, превышающей 450с) составляет 0,75. Если при получении искусственного спекающегося углеродсодержащего продукта с высокой спекающей способностью используется смола крекинга лигроина, то можно не осуществлять перв ичную обработку. Однако кубовый остаток перегонки под вакуумом сырой нефти Kuwait содержит небольшое количество ароматических ядер поликонденсации, так что фактор ароматичности (for) этого продукта составляет 0,3. В этом случае первичная обработка дает эффективный результат, повышая степень ароматизации до величи.ны более 0,4. Согласно предлагаемому способу в качестве исходного сырьевого продукта можно использовать углеводородные фракции нефти, такие как кубовые остатки перегонки нефти при атмосферном давлении и под вакуумом, кубовые остатки термического и каталитического крекингов и т.д., можно использовать и другие тяжелые углеводороды, такие как природный асфальт, сланцевое масло, каменноугольная смола, аэрозоль дегтя .и т.д. Температура в процессе коксования поддерживается в интервале от 410 до 490°С, и нижний температурный предел может бытьрасширен до начальной температуры крекинга сырьевого продукта. Указанный верхний температурный передел не является критическим и может составлять более 500 С, хотя при повышении температуры коксования обнаруживаются некоторые недостатки в ходе технологического процесса, такие как осаждение кокса на стенках трубы. Согласно изобретению получается искусственный спекающийся углеродсодержащий продукт, имеюишй высокий коэффициент свободного вспучивания (т.е. повышенную спекающую способность) , например, равный 6, как указано, в примере 2, по сравнению с искусственным углем с низким коэффициентом свободного вспучивания (сравнительный образец 1), причем коэффициент свободного вспучивания определяют согласно Японскому Промышленному Стандарту М8801-1972 (ASTM, О 720-67). Текучесть искусственного спекающегося угля, полученного по предлагаемому способу, значительно выше текучести природного спекающегося угля. Так, например, искусственный угол соответствующий примеру 1, имеет температуру размягчения ниже 300 С и температуру отверждения (определено согласно стандарту ASTM, О 18112-69). Благодаря предлагаемому способу мо гут достигаться указанные преимущества, и тяжелое масло, полученнре в результате первичной обработки сырьевого продукта, может использоваться для приготовления фракции смазочного масла, а также может применяться в качестве сырьевого материала для обессеривания газойля. Пример 1. Кубовый остаток перегонки под вакуумом сырой нефти, имеющий удельный вес 1,0176 (при 25/ 25°с}, температуру размягчения 3fC, показатель просачивания 315 (при 25с коксовый остаток по Конрадсону 21,1 вес.% и фактор ароматичности (fjj) 0,30, подают в противоточный экстрактор, имеющий длину 2100 мм и внутренний диаметр 100 мм, в котором осуществляется экстракция углеводородов, содержащих 34 вес.% алифатических соединений, при , давлении 30 кг/см (давление создается азотом) и при отношении бутана к кубовому остатку исходного сырья, равнс у 10. Выход экстрагированного масла 34% вязкость (98,9С) 47,80 сСт, удельный вес (25/25с) 0,9397. 10 кг полученного в результате такого экстрагирования остаточного масла, имеющего удельный вес 1,0563 (при 25/25°с), температуру размягчения 60 С, показатель просачивания 15 (при 25С) коксовый остаток по Конрадсону 29,6 вес.% и фактор ароматичности (,fg) 0,45, загружают в реактор емкостью 20 л и коксуют при 430с в тече ние 3 ч при атмосферном давлении. Выход искусственного спекакадегося угля 46%, коэффициент свободного вспу чивания этого угля 5- (коэффициент свободного вcпyчивaнi я определяют согласно Японскому ПромьЕолеиному Стандарту М8812-1972). При испытании на текучесть (согласно Японскому Проквашенному Стандарту М8801-1972) найдено, что данный искусственный спекакадийся углеродсодержеиций продукт имеет тетотературу размягчеиия менее и температуру отверждения . При испытании образцов в боксе (в соответствии с Японским Промышленным Стандартом М8801-1972) найдено,что барабанный индекс (определяемый согласно Японскому Промышленному Стандарту К2151-1972) кокса, полученного из стандартной смеси (0) равен 93,1, а барабанный индекс кокса, полученного путем замены части искусственного спекакадегося углеродсодержащего продукта (10 вес.%),природным японским спекающимся углем, содержащимся в количестве 15 .% в стандартной смеси () равен 92,9 Условия коксования и свойства искусственного спекающегося угля представлены в таблице. Пример 2. В реактор, соответствующий примеру 1, загружают 10 кг кубового остатка перегонки под вакуумом сырой нефти Kuwait, соответствующего примеру 1, и этот продукт подвергают-термическому крюкингу при под давлением 50 мм рт.ст. (абсолютные) в течение 30 мин, что является первичной обработкой, в результате чего получают остаточное масло крекинга с фактором ароматичности (fg) 0,65, выход этого остаточного масла 40%. Остаточное масло с высокой степенью fo (0,65) загружают в реактор и подвергают коксованию при в течение 3 ч при атмосферном давлении Полученные результаты представлены в таблице. Пример 3. Кубовый остаток перегонки под вакуумом сырой нефти, соответствующий примеру 1, загружают в непрерывно действующую установку термического крекинга производительностью 6 кг/ч, в которой осуществляется легкий крекинг. Полученный в этой установке продукт подвергают перегонке, в результате чего получается фракция (7) с температурюй кипения выше 450 С и с фактором ароматичности (%) 0,42. 100 г этой фракции загружают в реактор емкостью 200 мл и коксуют при 420с в течение 5 ч при атмосферном Давлении. Полученные результаты представлены в таблице. Пример 4. Кубовый остаток перегонки под вакуумом сырой нефти Kuwalt,соответствующий-примеру 1, впрыскивгиот в установку каталитического крекинга в псевдоожиженном слое, в которой катализатор (двуокись кремния) нгисодится в состоянии псевдоожижения, обеспечивая таким образсж высокотемпературный крекинг (температура , продолжительность пребывания в реакционной зоне. 0,5 с). Полученное масло крекинга подвергается перегонке, в результате чего получается .фракция с температурой кипения выше , фактором ароматичности (fj,) 0,53 и коксовым остатком по Конрадсоиу 31,2 вес.%. 100 г этой фракции загружают в р актор емкостью 200 мл и подвергают коксованию при в течение 3 ч Полученные результаты представлены таблице. Пример 5. Кубовый остаток перагонки под вакуумом сырой нефти Kuwait, соответствующий примеру 1, подвергают коксованию, получается масло термического крекинга, которо подвергают перегонке, в результате чего отделяется фра ция с температу рой кипения выше 200с. 3 л этой фр ции загружают в автоклав емкостью 5 изготовленный иэ нержавекнцей стали, и подвергают термическому крекингу при 500 С в течение 1 ч под давлен ем 100 кг/см . Свойства смолы термического крекинга фракции, имеющей температуру кипения более 200 С: Удельный вес,15/4с 1,0310 Начальная температура кипения,с 10% 30% 30% Конечная точка, С Анализ сос тавляющих компонентов смолы крекинга, вес.%: Насыщенные соединения Ilf7 Ароматические соединения74,5 Смоляной компонент 13,8 30 г смолы термического крекинга с температурой кипения выше 35СРС и фактором ароматичности () 0,72, представляющей собой фракцию указанного масла термического крекинга, смешивают с 70 г кубового остатка перегонки под вакуумом сырой нефти KuwaIt. Смесь загружают в pieaKTop емкостью 300 мл, изготовленный из нержавеющей стали, и коксуют при 430 С в течение 3 ч при атмосферном давлении. Полученные результаты представлены в таблице. Сравнительный Образец 1. 100 г кубового остатка перегоняют под вакуумом сырой нефти Kuwait, соответствующего примеру 1, загружают в реактор емкостью 200 мл и подвергают коксованию при при атмосферном давлении в течение 4 ч. Полученные результаты. представлены в таОлЙце. ;. Сравнительный образец 2. Тяжелое масло крекинга побочного продукта процесса крекинга лигроина подвергают перего|5ке и собирают фракцию, умеющую температуру кипения выше 425 С и фактор ароматичности (f,) 0,75; ;100 г этой фракции загружают в реактор емкостью 200 мл и подвергают коксованию при 420С в течение 5 ч при атмосферном давлении. Полученные результаты представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высококристаллического нефтяного кокса | 1975 |

|

SU1149880A3 |

| Способ получения из остатков переработки нефти алифатического типа углеродсодержащего материала, используемого в качестве спекающегося компонента в угольной шихте для получения кокса и алифатического масла | 1972 |

|

SU1087077A3 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩИХ МАТЕРИАЛОВ | 1995 |

|

RU2083635C1 |

| ИГОЛЬЧАТЫЙ КОКС С НИЗКИМ КОЭФФИЦИЕНТОМ ТЕПЛОВОГО РАСШИРЕНИЯ И НИЗКИМ РАСТРЕСКИВАНИЕМ | 2020 |

|

RU2800053C1 |

| Способ получения высококристаллического нефтяного кокса | 1975 |

|

SU999979A3 |

| СПОСОБ И УСТАНОВКА ДЛЯ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК ТЕКУЧЕСТИ СЫРОЙ НЕФТИ | 2006 |

|

RU2418841C2 |

| КОМПОЗИЦИЯ СПЕКАЮЩЕЙ ДОБАВКИ | 2023 |

|

RU2817965C1 |

| Способ получения неграфитируе-МОгО и гРАфиТиРуЕМОгО KOKCA изМАлОСЕРНиСТОй НЕфТи | 1973 |

|

SU799674A3 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2022 |

|

RU2808412C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТНОГО ТОПЛИВА И АНОДНОГО КОКСА ИЗ ОСТАТКОВ ВАКУУМНОЙ ПЕРЕГОНКИ | 2014 |

|

RU2628067C2 |

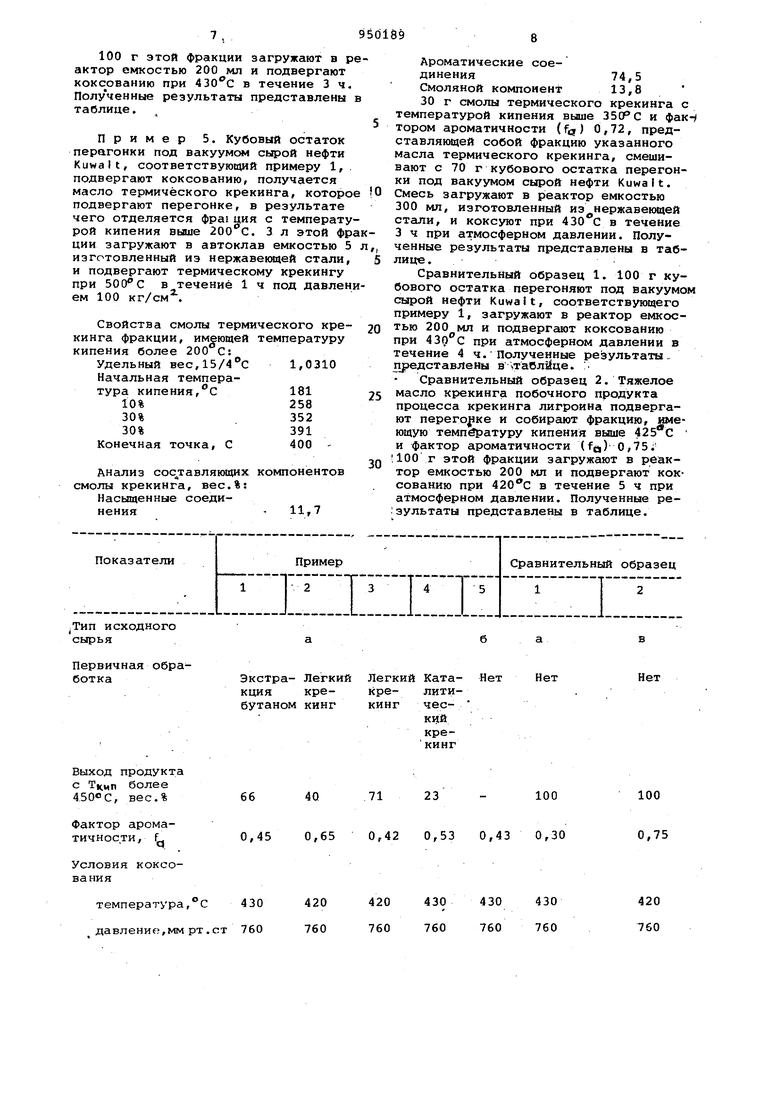

ого

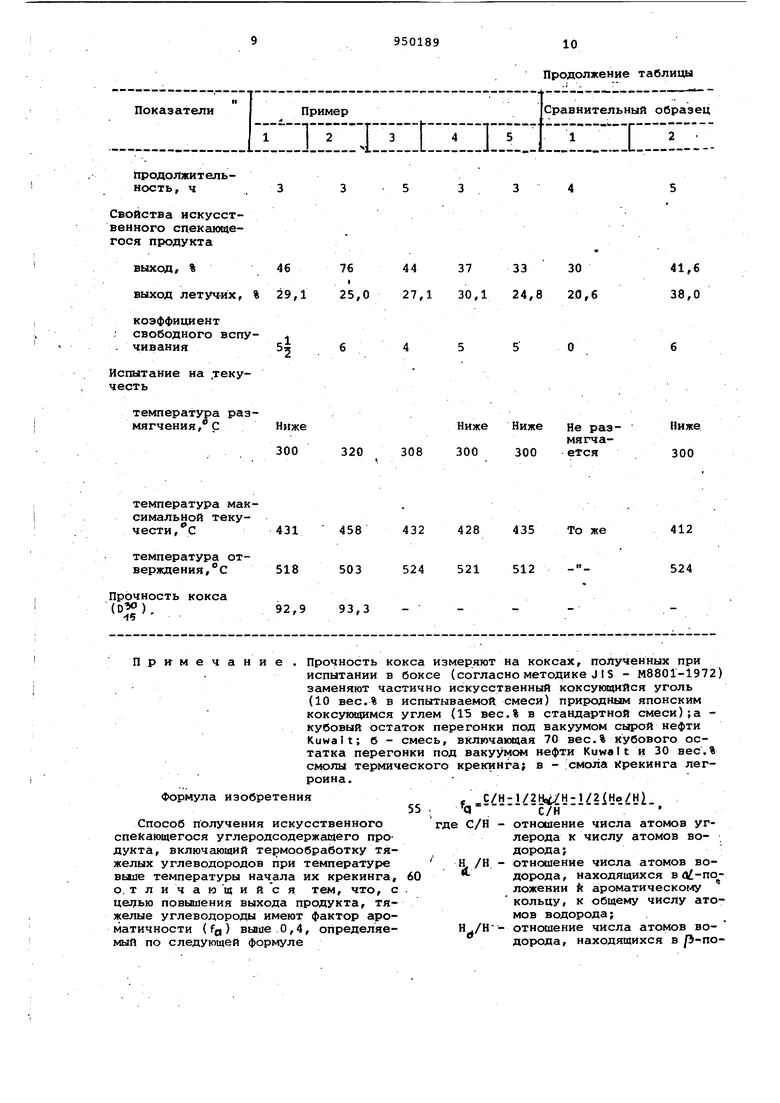

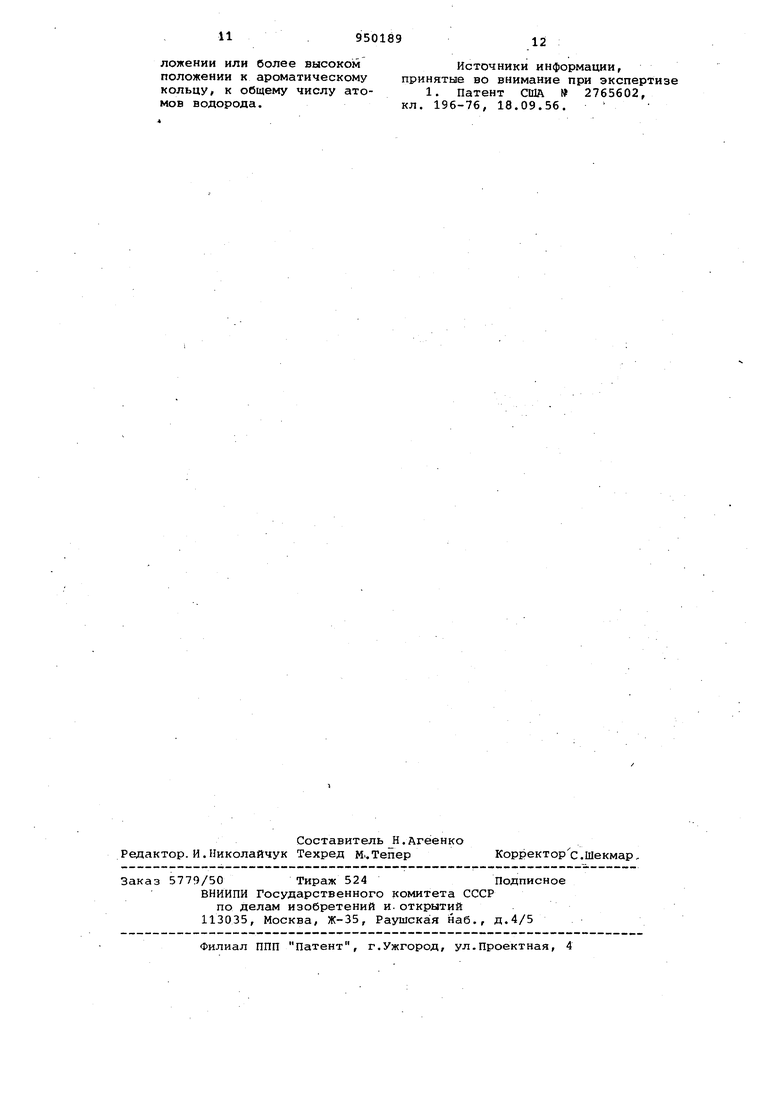

обраЭкстра- Легкий Легкий Ката- Нет кция кре- кре- литибутаном КИНГ КИНГ чесВыход продукта с Тцмп более 66 40 71 4500С, вес.% Фактор арома0,45 0,65 0,42 тичности, f

Условия коксованиятемпература,°С 430 420 420 давление,мм рт.ст 760 760 760

Нет

Нет

крекинг

100 0,75

420 760 23 - 100 0,53 0,43 0,30 430 430 430 760 760 760 продолжительность, ч Свойства искусственного спекающегося продукта выход, % выход летуч-их, % 29,1 25,0 27,1 коэффициент . свободного вспу. чивания 5 Испытание на .текучестьтемпература размягчения, С Ниже 320 308 температура максимальной текучести, 431 458 432 температура отверждения, С 518 Прочность кокса (О}).92,9 П Формула изобретения Способ Получения искусственного спекающегося углеродсодержащего продукта, включающий термообработку тяжелых углеводородов при температуре вьше температуры начала их крекинга, о.тличагащийся тем, что, с цeJ;tью повьияения выхода продукта, тяжелые углеводороды имеют фактор ароматичности (fg) выше 0,4, определяемый по следующей формуле

Продолжение таблицы 44

Ниже 300 524 Прочность кокса измеряют на коксах, полученных при испытании в боксе (согласно методике J IS - М8801-1972) заменяют частично искусственный коксующийся уголь (10 вес.% в испытываемой смеси) природным японским коксукичимся углем (15 вес.% в стандартной смеси);а кубовый остаток перегонки под вакуумом сырой нефти Kuwait; б - смесь, включающая 70 вес.% кубового остатка перегонки под вакуумом нефти Kuwait и 30 вес.% смолы термического крекинга; в - смола крекинга легроина. 37 33 30 30,1 24,8 20,6 Ниже Ниже Не рг1Эмягча300 300 еТся 428 435 То же 512 521 «.C/H-1/2Hqc/H-1/2iHo(Hi О С/Н С/Я - отношение числа атомов углерода к числу атомов водорода;н /Н - отношение числа атомов дорода, находящихся в а -по ложении fe ароматического кольцу, к общему числу атомов водорода; Н./Н- отношение числа атомов водорода, находящихся в / -положении или более высоком положении к ароматическому кольцу, к общему числу атомов водорода. Источники информации, принятые во внимание при экспертизе 1. Патент США № 2765602, кл. 196-76, 18.09.56.

Авторы

Даты

1982-08-07—Публикация

1974-02-01—Подача