ел

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА С ИСПОЛЬЗОВАНИЕМ ГАЗОКИСЛОРОДНОЙ КОНВЕРСИИ И ШАХТНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2590031C1 |

| Способ получения губчатого железа в шахтной печи | 1989 |

|

SU1731822A1 |

| Способ получения низкоуглеродистых металлизованных окатышей | 1987 |

|

SU1468919A1 |

| ШИХТОВОЙ БРИКЕТ ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2150514C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА И ШАХТНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2590029C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЗОВАННОГО ЖЕЛЕЗОУГЛЕРОДИСТОГО МАТЕРИАЛА ДЛЯ ВЫПЛАВКИ ЧУГУНА И СТАЛИ | 2000 |

|

RU2176275C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА В ШАХТНОЙ ПЕЧИ | 1996 |

|

RU2117052C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА В ШАХТНОЙ ПЕЧИ | 1986 |

|

SU1424344A1 |

| Способ регулирования содержания углерода в металлизованных окатышах | 2024 |

|

RU2840660C1 |

| Способ получения губчатого железа в шахтной печи | 1989 |

|

SU1655995A1 |

Изобретение относится к металлургии, в частности к способам прямого получения низкоуглеродистого губчатого железа. Цель изобретения - получения губчатого железа с содержанием углерода менее 0,2%. Сущность способа прямого восстановления железорудных материалов в реторте состоит в том, что на восстанавливаемый материал при 800- 1100° С действуют восстановительным газом в течение отрезка времени, равного 0,5+(Т-

Изобретение относится к металлургии, в частности к способам прямого получения низкоуглеродистого губчатого железа.

Цель изобретения - получение губчатого железа с содержанием углерода менее 0,2%.

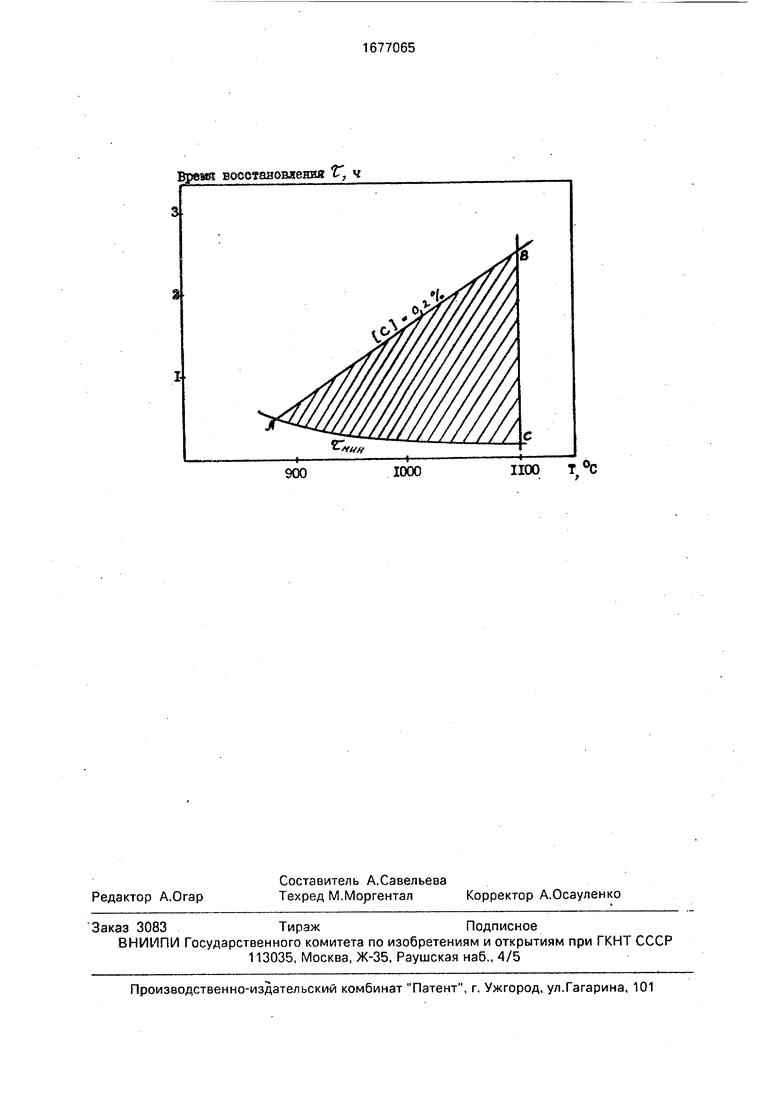

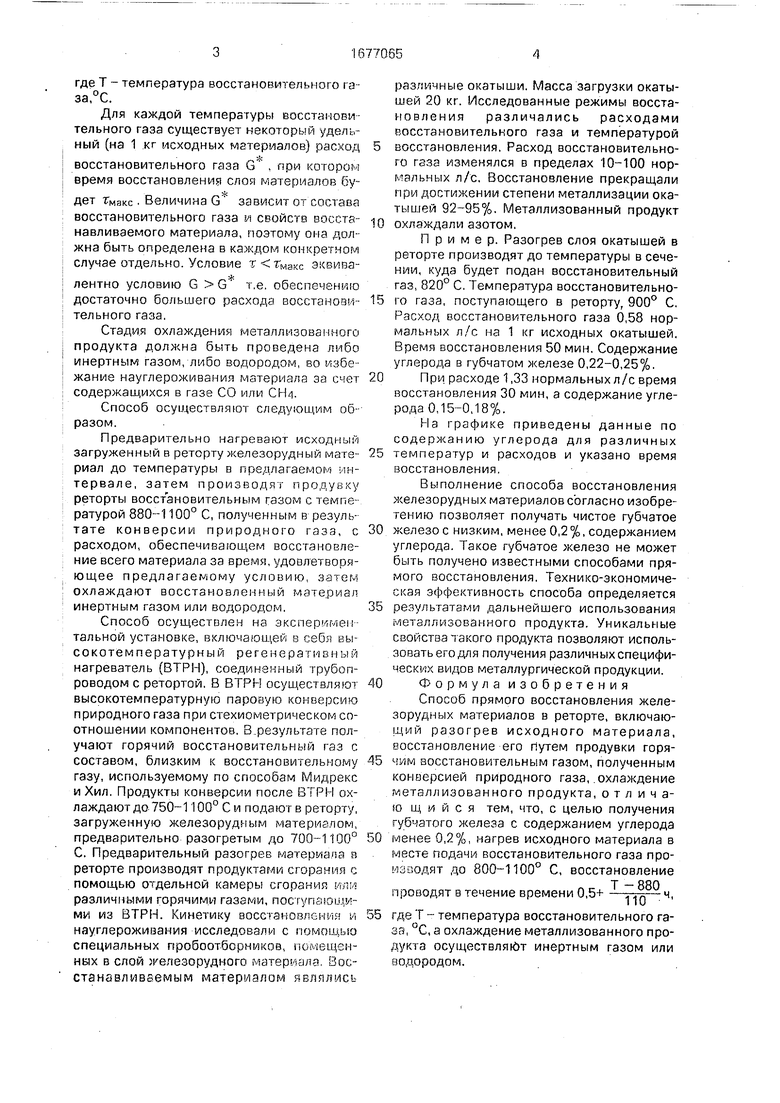

На чертеже приведен график, поясняющая предлагаемый способ.

Экспериментально было определено минимальное время восстановления окатышей при разных температурах восстановительного газа (кривая АС на чертеже). При температуре восстановительного газа менее 880° С (точка А) содержание углерода в продуктах восстановления оказывается больше 0,2%, даже если материал восстановлен за минимально возможное время.

Представленная на чертеже заштрихованная область параметров проведения восстановления т- Т соответствует условиям, при которых металлизованный продукт содержит менее 0,2% углерода. Температуры восстановления ограничены сверху значением 1100° С(ВС), время восстановления снизу ограничено минимально возможным т мин (АС). Максимальное время восстановления, т.е. время восстановления, при котором продукт содержит 0,2 % углерода, определено в проведенных опытах для разных температур восстановительного газа (АВ). Условие на максимально допустимое время восстановления при температуре восстановительного газа 880-1100° С может быть записано в следующем виде:

Тмакс 0,5 Н;pj-Q-,

о VJ о о ел

где Т - температура восстановительного га- за,°С.

Для каждой температуры восстановительного газа существует некоторый удельный (на 1 кг исходных материалов) расход

восстановительного газа G , при котором время восстановления слоя материалов будет Гмакс. Величина G зависит от состава восстановительного газа и свойств восстанавливаемого материала, поэтому она должна быть определена в каждом конкретном случае отдельно. Условие т гмакс эквивалентно условию G G i.e. обеспечению достаточно большего расхода восстановительного газа.

Стадия охлаждения металлизованного продукта должна быть проведена либо инертным газом, либо водородом, во избе жание науглероживания материала за счет содержащихся в газе СО или СЩ.

Способ осуществляют следующим образом.

Предварительно нагревают исходный загруженный в реторту железорудный материал до температуры в предлагаемом интервале, затем производя продувку реторты восстановительным газом с температурой 880-1100° С, полученным в результате конверсии природного газз, с расходом, обеспечивающем восстановление всего материала за время, удовлетворяющее предлагаемому условию, затем охлаждают восстановленный материал инертным газом или водородом.

Способ осуществлен на эксперимеп тальной установке, включающей в себя высокотемпературный регенера ивный нагреватель (ВТРН), соединенный фубоп- роводом с ретортой. В ВТРН осуществляют высокотемпературную паровую конверсию природного газа при стехиометрическом соотношении компонентов. В результате получают горячий восстановительный газ с составом, близким к восстановительному газу, используемому по способам Мидрекс и Хил. Продукты конверсии после ВТРН охлаждают до 750-1100° Си подают в реторту, загруженную железорудным материапом, предварительно разогретым до 700-1100° С. Предварительный разогрев материала в реторте производят продуктами сгорания с помощью отдельной камеры сгорания ил различными горячими газами, посгупаюшм- ми из ВТРН. Кинетику восстановления и науглероживания исследовали с помощью специальных пробоотборников, полутемных в слой железорудного материала Восстанавливаемым материалом являлись

различные окатыши. Масса загрузки окатышей 20 кг. Исследованные режимы восстановления различались расходами восстановительного газа и температурой

восстановления. Расход восстановительного газа изменялся в пределах 10-100 нормальных л/с. Восстановление прекращали при достижении степени металлизации окатышей 92-95%. Металлизованный продукт

охлаждали азотом.

Пример. Разогрев слоя окатышей в реторте производят до температуры в сечении, куда будет подан восстановительный газ, 820° С. Температура восстановительного газа, поступающего в реторту, 900° С. Расход восстановительного газа 0,58 нормальных л/с на 1 кг исходных окатышей. Время восстановления 50 мин. Содержание углерода в губчатом железе 0,22-0,25%.

При расходе 1,33 нормальных л/с время

восстановления 30 мин, а содержание углерода 0,15-0,18%.

На графике приведены данные по содержанию углерода для различных

температур и расходов и указано время восстановления.

Выполнение способа восстановления железорудных материалов согласно изобретению позволяет получать чистое губчатое

железо с низким, менее 0,2 %, содержанием углерода. Такое губчатое железо не может быть получено известными способами прямого восстановления, Технико-экономическая эффективность способа определяется

результатами дальнейшего использования металлизованного продукта. Уникальные свойства такого продукта позволяют использовать его для получения различных специфических видов металлургической продукции.

Формула изобретения

Способ прямого восстановления железорудных материалов в реторте, включающий разогрев исходного материала, восстановление его продувки горячим восстановительным газом, полученным конверсией природного газа, охлаждение металлизованного продукта, о т л и ч а- ю щ -л и с я тем, что, с целью получения губчатого железа с содержанием углерода

менее 0,2%, нагрев исходного материала в месте подачи восстановительного газа про- ил-юдят до 800-1100° С, восстановление

проводят в течение времени 0,5+ ч,

где Т - температура восстановительного га- 35, °С, а охлаждение металлизованного продукта осуществляют инертным газом или

водородом.

Вреш восстановления f, ч

$

900

1000

1100

Л

| Юсфин Ю.С., Даньшин В.В., Пашков Н.Ф | |||

| и др | |||

| Теория металлизации железорудного сырья | |||

| М,:Металлургия, 1982, с | |||

| Счетная линейка для вычисления объемов земляных работ | 1919 |

|

SU160A1 |

| Вегман Е.Ф | |||

| Новые процессы выплавки металла и контроля | |||

| М.: Минск, 1979, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1991-09-15—Публикация

1987-05-04—Подача