4 Од

Изобретение относится к двигателе строению, в частности к изготовлению гильз цилиндров дизелей,

Целью изобретения является повьше ние износостойкости гильз цилиндров .за счет оптимального сочетания свойств по высоте заготовки, а также получение равномерной эпюры износа гильз при эксплуатации,

Сущность способа заключается в том, что искусственное ускоренное охлаждение внутренней поверхности отливки начинают при достижении отливкой температуры 900-950 С и проводят со скоростью 1-5 град/с до температуры 800-750 С путем продувания отлив- ки сжатым воздухом, после чего от температуры 800-750 до 550-400°С совместно с воздухом подают хладагент и охлаждают заготовку со скоростью 15-20 град/с. При этом хладагент подают только в зонур прилегающую к верхней мертвой точке (ВМТ), и не до бгускают его попадания в нижнюю часть гильзы, где продолжают воздушное охлаждение. При этом скорость ох- - лаждения нижней части заготовки остается прежней, т.е 1-5 град/с

Наиболее износостойную структуру чугуна стремятся получить в зоне верхней мертвой точки (ВМТ) - зоне остановки поршневых колец перед началом рабочего хода поршня, так как этот район гильзы цилиндра двигателя внутреннего сгорания характеризуется наибольшими тепловыми и динамическими напряжениями, а следовательноэ максимальными износами,

После извлечения из формы отливки подвергают изотермической выдержке при 250-350°С в течение 15-20 мин.

Ускоренное охлаждение всей внутренней поверхности отливки воздухом, начиная с 950-900 0 позволяет из- бежать чрезмерного роста графитовых включений и получать наиболее оптимальный с точки зрения износостойкости пластинчатый графит среднего размера. Вторая ступень ускоренного ох

лаждения заготовки в интервале температур от 800-750 до 550-450°С путем впрыска х.падагента в зону ВМТ ведет к повьшению дисперсносвги металлической матрицы в этом районе гильзы за счет быстрого прохождения темпера туры перлитного превращения. Дальнейшее охлаждение изделия происходит вне литейной формы и требует изотермичесс0

5 0 5

30

0

0

5

кой вьщержки при 250-350 С в течение 15-20 мин для стабилизации структуры металла и снятия остаточных напряжений в отливке.

В результате такой термообработки в структуре чугуна на внутренней поверхности гильзы образуется равномерно распределенный пластинчатый графит средних размеров, а получаемая металлическая основа представляет собой высокодисперсную сорбитообразную структуру.

Искусственное охлаждение начинают

л

ОТ температуры 950-900 С с тем, чтобы как можно раньше заглушить процесс роста графитовых включений. Проведение охлаждения от более высоких температур приводит к отбеливанию чугуна с образованием в структуре труд«ообра- батываемого карбида железа.

Для равномерного износа гильз цилиндров дизелей при эксплуатации и уменьшения износа режущего инструмента при механической обработке искусственному охлаждению подвергают только зону внутренней поверхности заготовок, прилегающую к ВМТ. Гильзы цилиндров, отлитые по предлагаемой технологии, имеют твердость на рабочей поверхности в зоне ВМТ 270-340 ед. НБ, в районе нижнего бурта - 200- 230 ед. НВ.

Пример. Изготавливают партию гильз цилиндров дизеля Д-240 весом 9,5 кг в количестве 500 шт, отливаемую центробежным способом в изолированном кокиле из чугуна. При достижении на внутренней поверхности отливки температуры 950-900 с проводят искусственное воздушное охлаждение внутренней поверхности со скоростью 1-5 град/с.

С целью определения влияния интенсивности охлаждения гильз цилиндров на твердость их рабочей поверхности в отливку в интервале температур от 800-750 до 550-400°С подают различное количество охлаждающей жидкости, в данном случае воды.

Так как время подачи воды остается неизменным и составляет 23 с, то масса охлаждающей воды пропорциональна скорости охлаждения отливки. При распылении на внутренней поверхности гильзы более 1,5 кг воды скорость охлаждения превышает 15 - 20 град/с. Это приводит к растрескиванию заготовок вследствие резко возрастающих внутренних напряжений.

Начало водяного охлаждения отливки от температуры 800-750°С и его. скорость 15-20 град/с гарантируют при остывании ускоренный переход температуры перлитного превращения в чугуне (730-710°С) и образование стабильной сорбитообразной структуры. Принудительное охлаждение гильз цилиндров заканчивается при 550-400°С. Затем проводят их изотермическую выдержку в печи в течение 20 мин при 320 С с целью снятия остаточных напряжений в отливках. При охлаждении заготовок до более низких температур возрастает время последующей изотермической вьщержки до 40-50 мин.

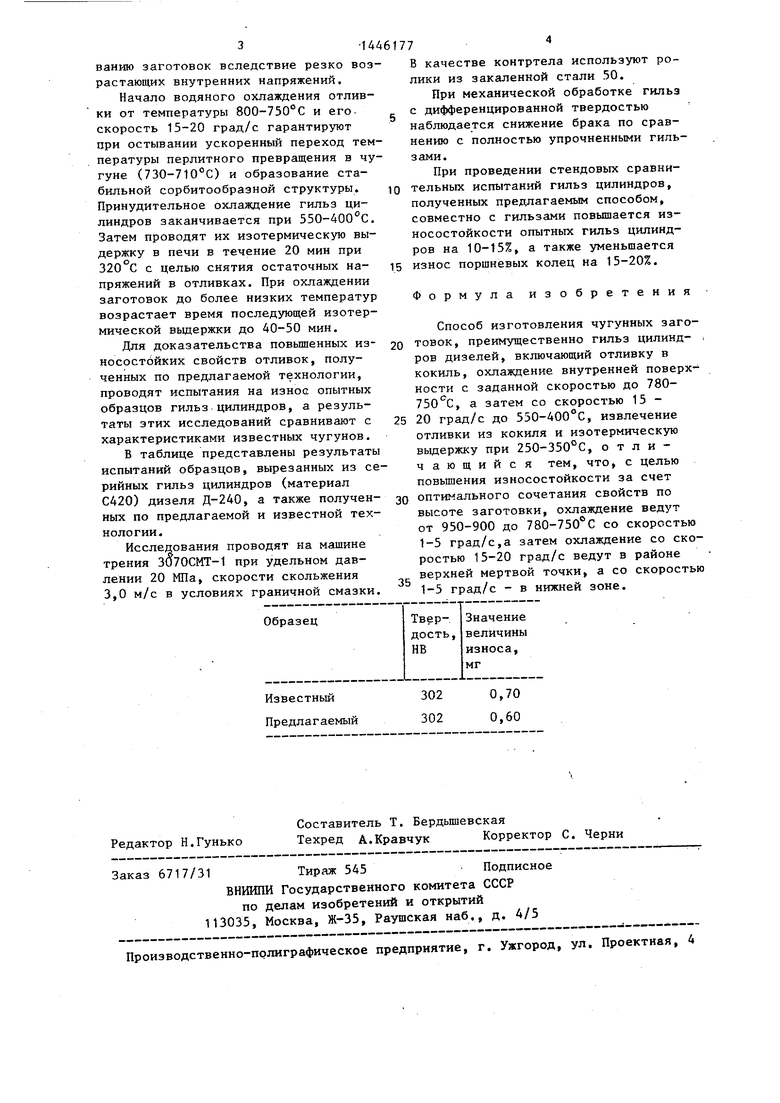

Для доказательства повьшенных износостойких свойств отливок, полученных по предлагаемой технологии, проводят испытания на износ опытных образцов гильз цилиндров, а результаты этих исследований сравнивают с характеристиками известных чугунов.

В таблице представлены результаты испытаний образцов, вырезанных из серийных гильз цилиндров (материал С420) дизеля Д-240, а также полученных по предлагаемой и известной технологии.

Исследования проводят на машине трения 3070СМТ-1 при удельном давлении 20 МПа, скорости скольжения 3,0 м/с в условиях граничной смазки.

В качестве контртела используют ролики из закаленной стали 50.

При механической обработке гильз с дифференцированной твердостью наблюдается снижение брака по сравнению с полностью упрочненными гильзами.

При проведении стендовых сравнительных испытаний гильз цилиндров, полученных предлагаемым способом, совместно с гильзами повышается износостойкости опытных гильз цилиндров на 10-15%, а также уменьшается

износ поршневых колец на 15-20%.

Формула изобретения

Способ изготовления чугунных заго- товок, преимущественно гильз цилинд- , ров дизелей, включающий отливку в кокиль, охлаждение внутренней поверхности с заданной скоростью до 780- , а затем со скоростью 15 - 20 град/с до 550-400°С, извлечение отливки из кокиля и изотермическую выдержку при 250-350°С, отличающийся тем, что, с целью повышения износостойкости за счет оптш ального сочетания свойств по

35

высоте заготовки, охлаждение ведут от 950-900 до 780-750 С со скоростью 1-5 град/с,а затем охлаждение со скоростью 15-20 град/с ведут в районе верхней мертвой точки, а со скоростью 1-5 град/с - в ншкней зоне.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления заготовок чугунныхгильз цилиНдРОВ | 1979 |

|

SU852944A1 |

| Способ непрерывного литья серого чугуна | 1975 |

|

SU536007A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ РЕБРИСТЫХ ЦИЛИНДРОВ | 1992 |

|

RU2006342C1 |

| Способ изготовления изделий из высокопрочного чугуна | 1990 |

|

SU1731836A1 |

| Способ центробежного литья гильз цилиндров двигателей внутреннего сгорания | 1985 |

|

SU1328064A1 |

| Способ изготовления чугунных изделий | 1983 |

|

SU1171538A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО ЧУГУНА С КОМПАКТНЫМИ ВКЛЮЧЕНИЯМИ ГРАФИТА | 2012 |

|

RU2487950C1 |

| Способ производства проката | 1983 |

|

SU1132547A1 |

| Способ получения металлокаменных полых изделий | 1981 |

|

SU979120A1 |

Изобретение относится к двига- телестроению, в частности к изготовлению гильз цилиндров дизелей.Целью изобретения является повьшение износостойкости гильз цилиндров за счет оптимального сочетания свойств по высоте заготовки. Гильза цилиндра дизеля отливается центробежным способом в кокиль из чугуна С 420. При достижении на внутренней поверхности отливки температуры 900-950 0 проводят охлаждение со скоростью 1-5 С/с путем продувания отливки сжатым воздухом. При достижении отливкой температуры 800-750°С в зону верхней мертвой точки совместно с воздухом подают хладагент, не допуская его попадания в нижнюю часть отливки. Таким образом зону верхней мертвой точки охлаждают со скоростью 15 - 20°С/с, а нижнюю часть отливки -1-5 С/с, охлаждение отливки заканчивается при температуре 550-400°С. Затем заготовка подвергается изотермической вьщержке при 250-350 С для снятия остаточных напряжений. В результате такой обработки износостойкость гильз повышается на 10-15%. 1 табл. S (Л

| Способ изготовления заготовок чугунныхгильз цилиНдРОВ | 1979 |

|

SU852944A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-12-23—Публикация

1986-12-18—Подача