(54) СПОСОБ КОПАНИЯ ОДНОКОВШОВЫМ ЭКСКАВАТОРОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ копания одноковшовым гидравлическим экскаватором и одноковшовый гидравлический экскаватор | 1982 |

|

SU1016433A1 |

| Рабочее оборудование одноковшового экскаватора | 1979 |

|

SU777164A1 |

| Гидропривод экскаватора | 1981 |

|

SU1028792A1 |

| Рабочее оборудование гидравлического одноковшового экскаватора | 1969 |

|

SU626168A1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ ЭКСКАВАТОРА | 2022 |

|

RU2779252C1 |

| Рабочее оборудование гидравлического экскаватора | 1984 |

|

SU1173011A1 |

| Рабочее оборудование экскаватора | 1986 |

|

SU1435718A1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ ОДНОКОВШОВОГО ЭКСКАВАТОРА | 2010 |

|

RU2450106C1 |

| Рабочее оборудование гидравлического одноковщового экскаватора | 1975 |

|

SU653345A1 |

| Рабочее оборудование экскаватора обратная лопата | 1977 |

|

SU751912A1 |

I

Изобретение относится к технике использования гидравлического одноковшового экскаватора на земляных работах для отрывки грунта и зачистки поверхности земляного сооружения с повышенной геометрической точностью.

Известен способ копания грунта, заключаюш,ийся в предварительной выборке грунта с недобором до проектной отметки и последующей послойной зачистке тем же экскаватором и с той же стоянки рабочим оборудованием, имеюш,им различные «спрямляющие механизмы 1. При этом напорное усилие рукоятки целиком передается на режущую кромку ковша.

Такие механизмы превращают экскаватор в узкоспецифическую машину, резко снижают его производительность на обычных экскавационных работах.

Наиболее близким по техническому решению к предлагаемому является способ копания, предполагающий предварительную выборку грунта и зачистку с той же стоянки экскаватора и осуществляемый устройством, содержащим базовую машину и смонтированное на нем рабочее оборудование, включающее стрелу, рукоять, ковш с плоским днищем, гидроцилиндры их управления, связанные тросом 2.

Во время зачистки грунта угол резания ковша меняется в больших пределах, что снижает качество земляной поверхности. J Цель изобретения :- повышение точности и качества образуемых земляных поверхностей во время зачистки земляных сооружений.

Поставленная цель достигается тем, что 10 зачистку осушествляют установкой задней грани режущей части ковша касательно к выполняемой траектории, прижимают к обрабатываемой поверхности и гидроприводом сохраняют нулевое значение заднего угла резания на всей длине траектории. При этом устройство для сохранения нулевого значения заднего угла резания отличается тем, что один из блоков установлен на оси поворота ковша и жестко соединен с ним, а другой - на оси пяты стрелы и через муфту сцепления связан с дросселирующим гидрораспределителем гидроцилиндра управления ковшом. Устройство имеет указатель угла поворота ковша, стрелка которого стабилизирована грузом, а блок, расположенный на оси пяты стрелы, постоянно связан с указателем угла поворота ковша.

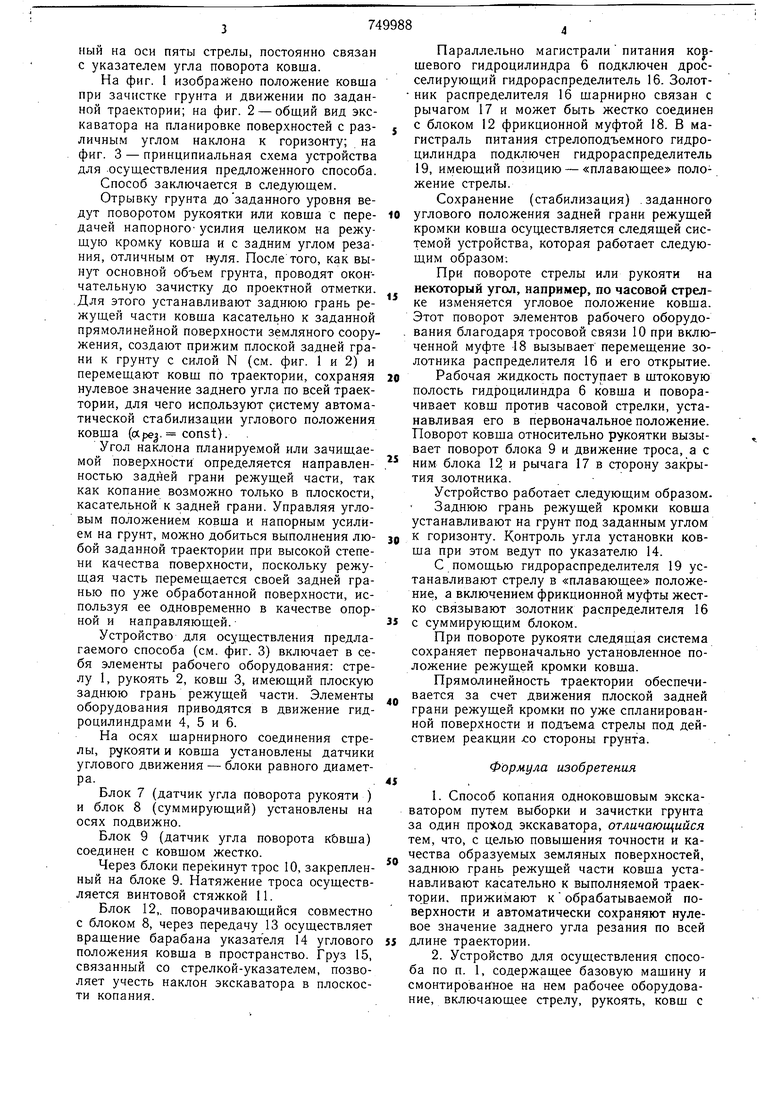

На фиг. 1 изображено положение ковша при зачистке грунта и движении по заданной траектории; на фиг. 2 - обший вид экскаватора на планировке поверхностей с различным углом наклона к горизонту; на фиг. 3 - принципиальная схема устройства для осуш,ествления предложенного способа.

Способ заключается в следуюшем.

Отрывку грунта до заданного уровня ведут поворотом рукоятки или ковша с передачей напорного усилия целиком на режущую кромку ковша и с задним углом резания, отличным от нуля. После того, как вынут основной объем грунта, проводят окончательную зачистку до проектной отметки. .Для этого устанавливают заднюю грань режущей части ковша касательно к заданной прямолинейной поверхности земляного сооружения, создают прижим плоской задней грани к грунту с силой N (см. фиг. 1 и 2) и перемещают ковш по траектории, сохраняя нулевое значение заднего угла по всей траектории, для чего используют систему автоматической стабилизации углового положения ковша (ttpej. const). .

Угол наклона планируемой или зачишаемой повер-хности определяется направленностью задней грани режушей части, так как копание возможно только в плоскости, касательной к задней грани. Управляя угловым положением ковша и напорным усилием на грунт, можно добиться выполнения любой заданной траектории при высокой степени качества поверхности, поскольку режущая часть перемещается своей задней гранью по уже обработанной поверхности, используя ее одновременно в качестве опорной и направляющей.

Устройство для осуществления предлагаемого способа (см. фиг. 3) включает в себя элементы рабочего оборудования: стрелу 1, рукоять 2, ковш 3, имеющий плоскую заднюю грань режущей части. Элементы оборудования приводятся в движение гидроцилиндрами 4, 5 и 6.

На осях шарнирного соединения стрелы, рукояти и ковша установлены датчики углового движения - блоки равного диаметра.

Блок 7 (датчик угла поворота рукояти ) и блок 8 (суммирующий) установлены на осях подвижно.

Блок 9 (датчик угла поворота к5вша) соединен с ковшом жестко.

Через блоки перекинут трос 10, закрепленный на блоке 9. Натяжение троса осушествляется винтовой стяжкой 11.

Блок 12„ поворачивающийся совместно с блоком 8, через передачу 13 осуществляет вращение барабана указателя 14 углового положения ковша в пространство. Груз 15, связанный со стрелкой-указателем, позволяет учесть наклон экскаватора в плоскости копания.

Параллельно магистрали питания ковшевого гидроцилиндра 6 подключен дросселирующий гидрораспределитель 16. Золотник распределителя 16 щарнирно связан с рычагом 17 и может быть жестко соединен с блоком 12 фрикционной муфтой 18. В магистраль питания стрелоподъемного гидроцилиндра подключен гидрораспределитель 19, имеющий позицию - «плавающее положение стрелы.

Сохранение (стабилизация) .заданного углового положения задней грани режущей кромки ковша осуществляется следящей системой устройства, которая работает следующим образом:

При повороте стрелы или рукояти на некоторый угол, например, по часовой стрелке изменяется угловое положение ковща. Этот поворот элементов рабочего оборудования благодаря тросовой связи 10 при включенной муфте 18 вызывает перемещение золотника распределителя 16 и его открытие.

Рабочая жидкость поступает в штоковую полость гидроцилиндра 6 ковша и поворачивает ковш против часовой стрелки, устанавливая его в первоначальное положение. Поворот ковша относительно рукоятки вызывает поворот блока 9 и движение троса, а с ним блока 12 и рычага 17 в сторону закрытия золотника.

Устройство работает следующим образом.

Заднюю грань режущей кромки ковша устанавливают на грунт под заданным углом к горизонту. Контроль утла установки ковща при этом ведут по указателю 14.

С помощью гидрораспределителя 19 устанавливают стрелу в «плавающее положение, а включением фрикционной муфты жестко связывают золотник распределителя 16 с суммирующим блоком.

При повороте рукояти следящая система сохраняет первоначально установленное положение режущей кромки ковща.

Прямолинейность траектории обеспечивается за счет движения плоской задней грани режущей кромки по уже спланированной поверхности и подъема стрелы под действием реакции со стороны грунта.

Формула изобретения

плоским днищем, гидроцилиндры их управления, связанные с гидрораспределителями, и блоки равного диаметра, связанные с , отличающееся тем, что один из блоков установлен на оси поворота ковша и жестко соединен с ним, а другой - на оси пяты стрелы и через муфту сцепления связан с гидрораспределителем гидроцилиндра управления ковшом.

Источники информации, принятые во внимание при экспертизе

№ 219457, кл. Е 02 F 3/38, -1966 (прототип).

Авторы

Даты

1980-07-23—Публикация

1976-09-06—Подача