Изобретение относится к электро- технике и используется при изготовлении торцовых электрических машин.

Цель изобретения - повьшение КПД и надежности электродвигателя путем исключения газовьщелений из адге- зива и герметика

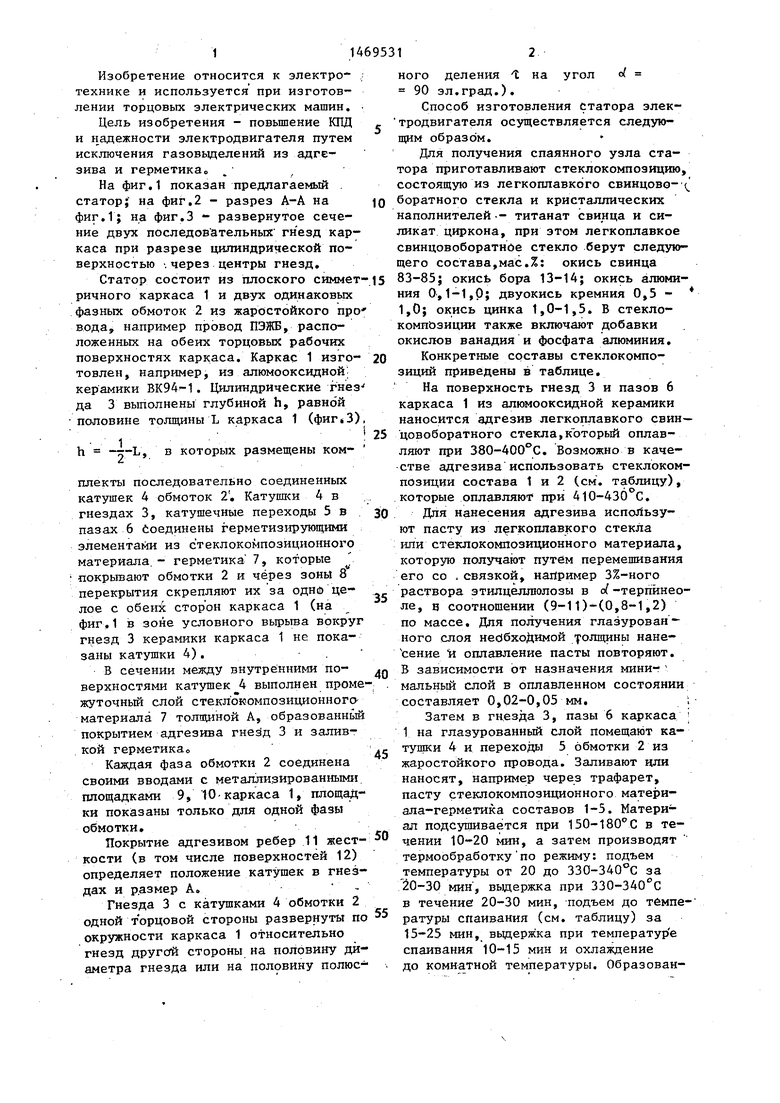

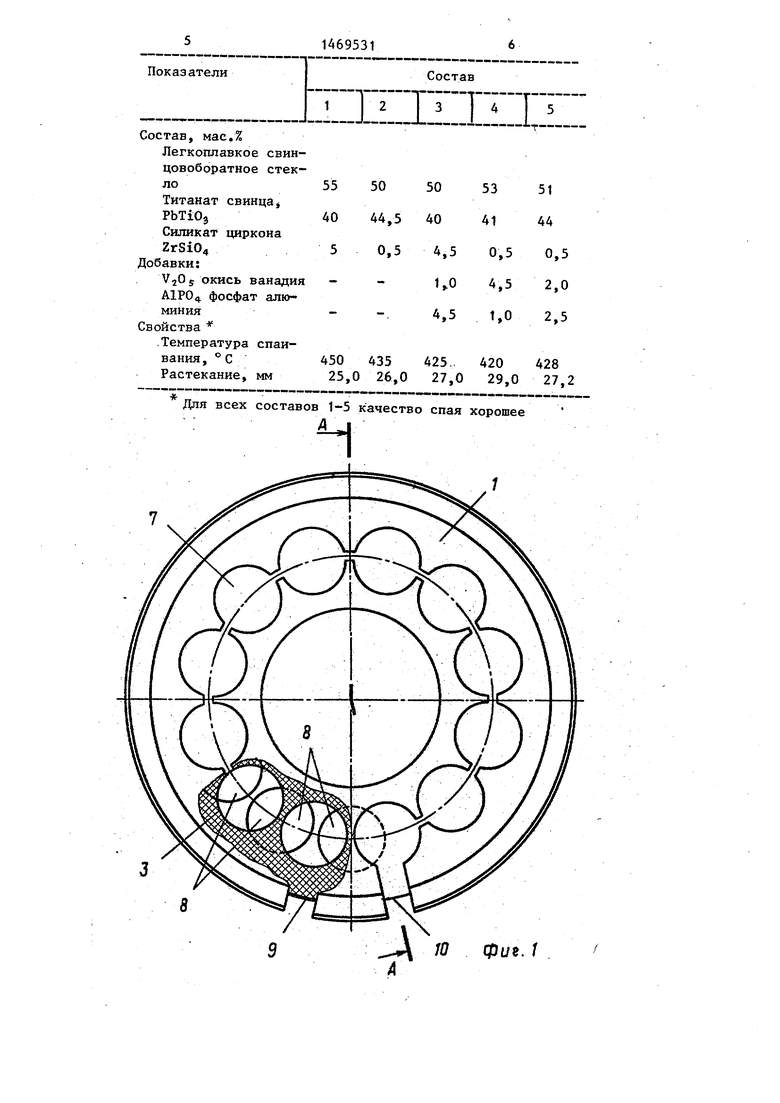

На фиг,1 показан предлагаемый . статор; на фиг.2 - разрез А-А на фиг.1; на фиг.З - развернутое сечение двух последовательных гн езд каркаса при разрезе цилиндрической поверхностью . через центры гнезд.

ного деления 1 на угол of 90 эл.град.).

Способ изготовления статора элек- тродвигателя осуществляется следующим образом.

Для получения спаянного узла статора приготавливают стеклокомпозицию, состоящую из легкоплавкого свинцово- { боратного стекла и кристаллических наполнителей- титанат свинца и силикат циркона, при этом легкоплавкое свинцовоборатнЪе стекло берут следзпо- щего состава,мае.%: окись свинца

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕГКОПЛАВКАЯ СТЕКЛОКОМПОЗИЦИЯ | 2018 |

|

RU2697352C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОПЛАВКОЙ СТЕКЛОКОМПОЗИЦИИ | 2016 |

|

RU2614844C1 |

| Способ получения порошка титаната свинца | 1982 |

|

SU1070867A1 |

| ВЕНТИЛЬНЫЙ ЭЛЕКТРОДВИГАТЕЛЬ | 1995 |

|

RU2098908C1 |

| ПОЛУЗАКРЫТЫЙ ЭЛЕКТРОДВИГАТЕЛЬ ПЕРЕМЕННОГО ТОКА | 2007 |

|

RU2394335C1 |

| ВЕНТИЛЬНЫЙ ЭЛЕКТРОДВИГАТЕЛЬ | 1992 |

|

RU2038674C1 |

| Электродвигатель Андронова | 2017 |

|

RU2664560C2 |

| СТАТОР ВРАЩАЮЩЕЙСЯ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ И СПОСОБ ИЗГОТОВЛЕНИЯ КАТУШКИ СТАТОРА | 2019 |

|

RU2716007C1 |

| НАСОС ДЛЯ ПОДАЧИ ТОПЛИВА ИЗ БАКА К ДВС АВТОМОБИЛЯ, ВЕНТИЛЬНЫЙ ЭЛЕКТРОДВИГАТЕЛЬ НАСОСА ДЛЯ ПОДАЧИ ТОПЛИВА ИЗ БАКА К ДВС АВТОМОБИЛЯ, СТАТОР ВЕНТИЛЬНОГО ЭЛЕКТРОДВИГАТЕЛЯ НАСОСА ДЛЯ ПОДАЧИ ТОПЛИВА ИЗ БАКА ДВС АВТОМОБИЛЯ (ВАРИАНТЫ) | 2004 |

|

RU2274766C2 |

| СТОМАТОЛОГИЧЕСКИЕ КОМПОЗИЦИИ, ЗАГОТОВКИ ДЛЯ СТОМАТОЛОГИЧЕСКОГО ПРОТЕЗИРОВАНИЯ И СПОСОБЫ | 2010 |

|

RU2557961C2 |

Изобретение относится к электротехнике. Цель изобретения - повьше- ние КПД и надежности электродвигателя путем исключения газовыделений з надгезива и герметика. Статор А: содерзкит плоский каркас 1 с обмотками 2 на его торцовых поверхностях. В каркасе выполнены гнезда глубиной, равной половине толщины каркаса, с образованием сквозных отверстий в зоне перекрытия. Катушки 4 обмотки-2 в гнездах каркаса, переходы 5 в пазах 6 соединены элементами 7 из стеклокомпозиционного материала в одно целое с обеих сторон каркаса. Стеклокомпозиционный материал выполнен на основе свинцовобо- ратього стекла с кристаллическим наполнителем и добавками окислов ванадия и фосфата алюминия. Это позволяет уменьшить эквивалентный воздушный зазор и упростить технологию изготовления статора. 2 с.п. и 1 з.п. ф-лы, 3 ил.,1 табл. с (Л

20

25

30

Статор состоит из плоского симмет-15 83-85; окись бора 13-14; окись алюминия 0,1-1,0; двуокись кремния 0,5 - 1,0; окись цинка 1,0-1,5. В стекло- компЬзиции также включают добавки окислов ванадия и фосфата алюминия.

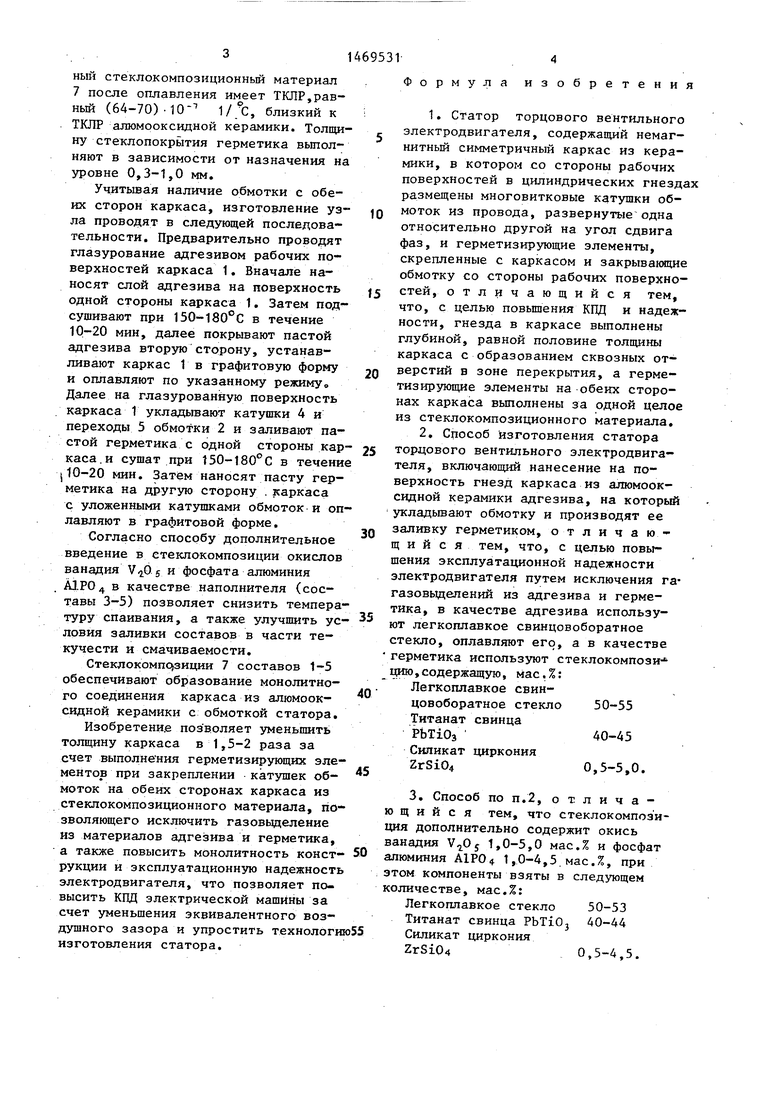

Конкретные составы стеклокомпо- зиций приведены в таблице.

На поверхность гнезд 3 и пазов 6 каркаса 1 из алюмооксидной керамики наносится адгезив легкоплавкого евин- цовоборатного стекла,кЪторый оплавляют при 380-400 С. Возможно в качестве адгезива использовать стеклоком- позиции состава 1 и 2 (см. таблицу), которые оплавляют при 410-430 С.

Для нанесения адгезива испоЛьзу- ют пасту из легкоплавкого стекла или стеклокомпозиционного материала, которую получают путбм перемешивания его со , связкой, например 3%-ного раствора этилцеллюлозы в о -терпйнео- ле, в соотношении (9-11)-(0,8-1,2) по массе. Для получения глазурован- ного слоя неббкойимой fолщины нане- сение 1й оплавление пасты повторяют. В зависимости от назначения мини-г мальный слой в оплавленном состоянии составляет 0,02-0,05 мм.;

Затем в гнезда 3, пазы 6 каркаса : 1 на глазурованный слой помещают ка- туппси 4 и переходы 5 обмотки 2 из жаростойкого провода. Заливают или наносят, например через трафарет, пасту стеклокомпозиционного матери- ала-герметика составов 1-5. Материал подсушивается при 150-180 С в течении 10-20 мин, а затем производят термообработку по режиму: подъем температуры от 20 до 330-340°С за 0-30 мин , выдержка при 330-340 с в течение 20-30 мин, подъем до тбмпе- ратуры спаивания (см. таблицу) за 15-25 мин, выдержка при температур е спаивания 10-15 мин и охлаждение до комнатной температуры. Образованричного каркаса 1 и двух одинаковых фазных обмоток 2 из жаростойкого про вода например провод ПЭЖБ, расположенных на обеих торцовых рабочих поверхностях каркаса. Каркас 1 изготовлен, например, из алюмооксидной керамики ВК94-1. Цилиндрические гнез да 3 выполнены глубиной h, равной половине толщины L каркаса 1 (),

h в которых размещены ком-

плекты последовательно соединенных катушек 4 обмоток 2, Катушки 4 в гнездах 3, катушечные переходы 5 в . пазах 6 Соединены герметизирующими элементами из с теклокомпозиционного материала.- герметика 7, которые покрьшают обмотки 2 и через зоны 8 перекрытия скрепляют их за однФ целое с обеих сторон каркаса 1 (на фиг, 1 1В зоне условного вырыва BOicpyr гнезд 3 керамики каркаса 1 не показаны катушки 4). - .

В сечении между внутре;нними поверхностями катушек 4 выполнен промежуточный слой стекл окомпозиционного- материала 7 толщиной А, образованньй покрытием адгезива гне51д 3 и запивкой герметикао

Каждая фаза обмотки 2 соединена своими вводами с металлизированными, площадками 9, Ю-каркаса 1, площадки показаны только для одной фазы обмотки.

Покрытие адгезивом ребер 11 жесткости (в том числе поверхностей 12) определяет положение катушек в гнездах и размер А. Гнезда 3 с катушками 4 обмотки 2 одной т орцовой стороны развернуты по окружности каркаса 1 относительно гнезд другсяй стороны на половину диаметра гнезда или на половину полюс35

40

45

50

55

ный стеклокомпознционный материал 7 после оплавления имеет ТКЛР,равный (64-70) 10 1/.с, близкий к ТКЛР алюмооксидной керамики. Толщину стеклопокрытия герметика вьтол- няют в зависимости от назначения на уровне 0,3-1,0 мм.

Учитьшая наличие обмотки с обеих сторон каркаса, изготовление уз- Q ла проводят в следующей последовательности. Предварительно проводят глазурование адгезивом рабочих поверхностей каркаса 1. Вначале наносят слой адгезива на поверхность jr одной стороны каркаса 1. Затем подсушивают при 150-18о С в течение 10-20 мин, далее покрывают пастой адгезива вторую сторону, устанавливают каркас 1 в графитовую форму и оплавляют по указанному режиму. Далее на глазурованную поверхность каркаса 1 укладывают катушки 4 и переходы 5 обмотки 2 и заливают пастой герметика с одной стороны кар- 25 каса.и сушат при 150-180°С в течение 10-20 мин. Затем наносят пасту герметика на другую сторону . каркаса с уложенными катушками обмоток и оплавляют в графитовой форме.

Согласно способу дополнительное введение в стеклокомпозиции окислов ванадия 5 и фосфата алюминия МРО в качестве наполнителя (составы 3-5) позволяет снизить температуру спаивания, а также улучшить ус- 35 ловия заливки составов в части текучести и смачиваемости.

Cтeклoкoмпqзиции 7 составов 1-5 обеспечивают образование монолитного соединения каркаса из алюмоок- сидной керамики с обмоткой статора. Изобретение поз воляет уменьшить толщину каркаса в 1,5-2 раза за счет выполнения герметизирующих элементов при закреплении катушек об- 5 оток на обеих сторонах каркаса из стеклокомпозиционного материала, позволяющего исключить газовьзделение з материалов адгезива и герметика, также повысить монолитность конст- 50 укции и эксплуатационную надежность лектродвигателя, что позволяет поысить КПД электрической машины за чет уменьшения эквивалентного возушного зазора и упростить технологию55 зготовления статора.

30

Q jr 25

5

5

0

Формула изобретения

Силикат циркония ZrSi040,5-5,0.

Легкоплавкое стекло 50-53

Титанат свинца PbTiOj 40-44

Силикат циркония

ZrSi040,5-4,5.

Показатели

остав, мас.%

Легкоплавкое свин- цовоборатное стекло

Титанат свинцаj PbTiOj

Силикат циркона ZrSi04

обавки:

VjOjf окись ванадия AlPO фосфат алюминия

войства

.Температура спаивания , С

i:i.Qi:ii:ii::

450 435 425. 420 428 25,0 26,0 27,0 29,0 27,2

Растекание, мм

Для всех составов 1-5 качество спая хорошее

Д

Состав

Ю фиг. 1

Составитель Ф.Подольская Редактор Т.Лазоренко Техред м.Ходанич Корректор М.Демчик

Заказ 1363/56

Тираж 645

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина,101

Фиг. 3

Подписное

| Патент США № 4340833, кп | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Патент США № 4320669, кл | |||

| Приспособление в центрифугах для регулирования количества жидкости или газа, оставляемых в обрабатываемом в формах материале, в особенности при пробеливании рафинада | 0 |

|

SU74A1 |

| Пишущая машина | 1922 |

|

SU37A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1989-03-30—Публикация

1986-05-29—Подача