1

Изобретение относится к производству круглых пил, используемых в различных ртраслях прсмышленности, например деревообрабатьюающей, металлургии, машиностроении.

.Цель изобретения - улучшение качества изготовления дисков, увеличение стойкости, и механизация процесса проковки с заданной переменной силой удара путем изменения амплитуды колебаний ультразвукового генератора.

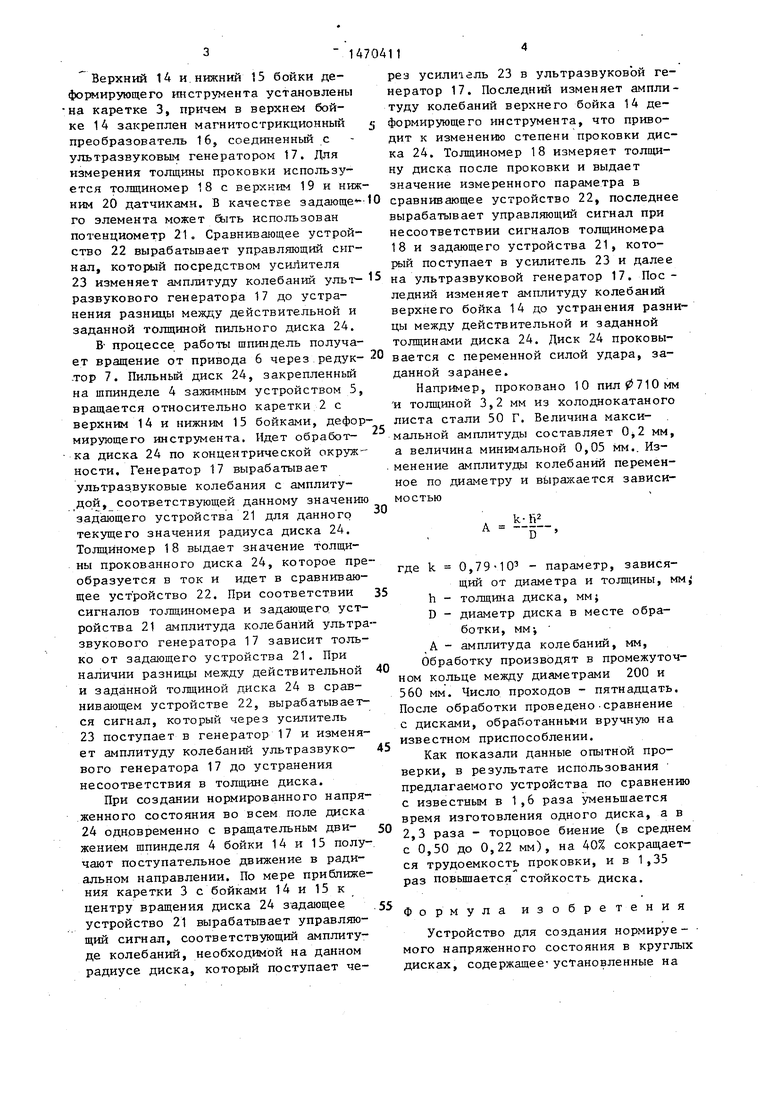

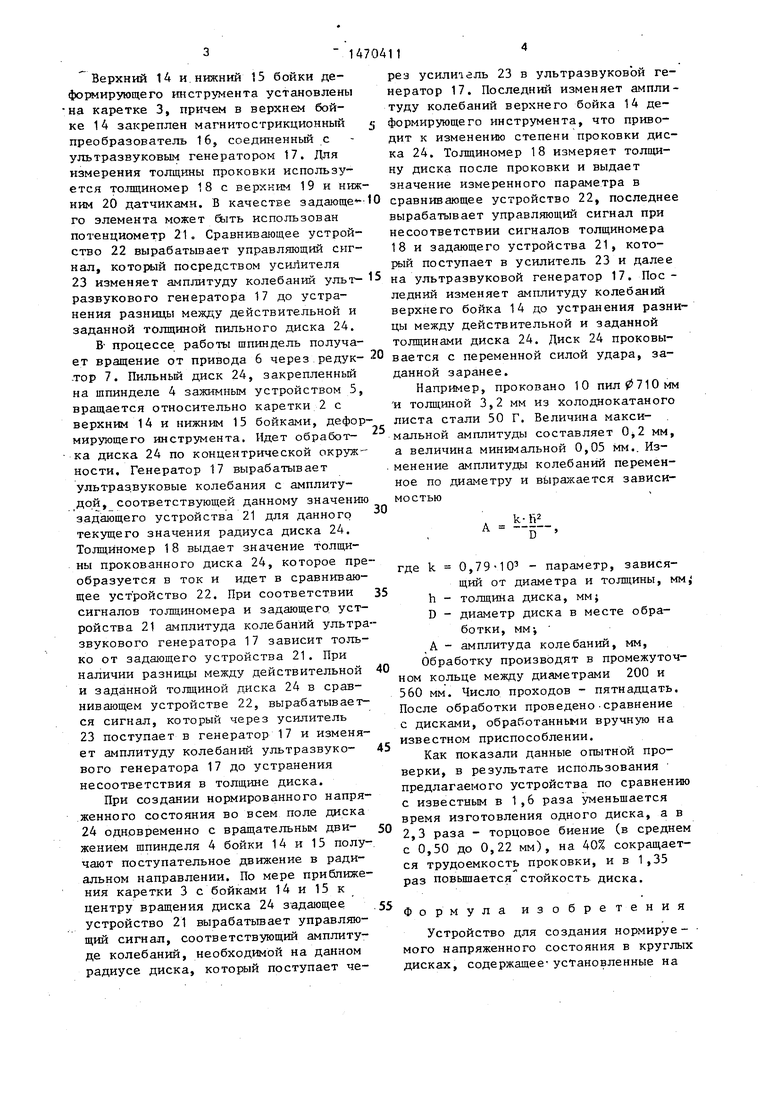

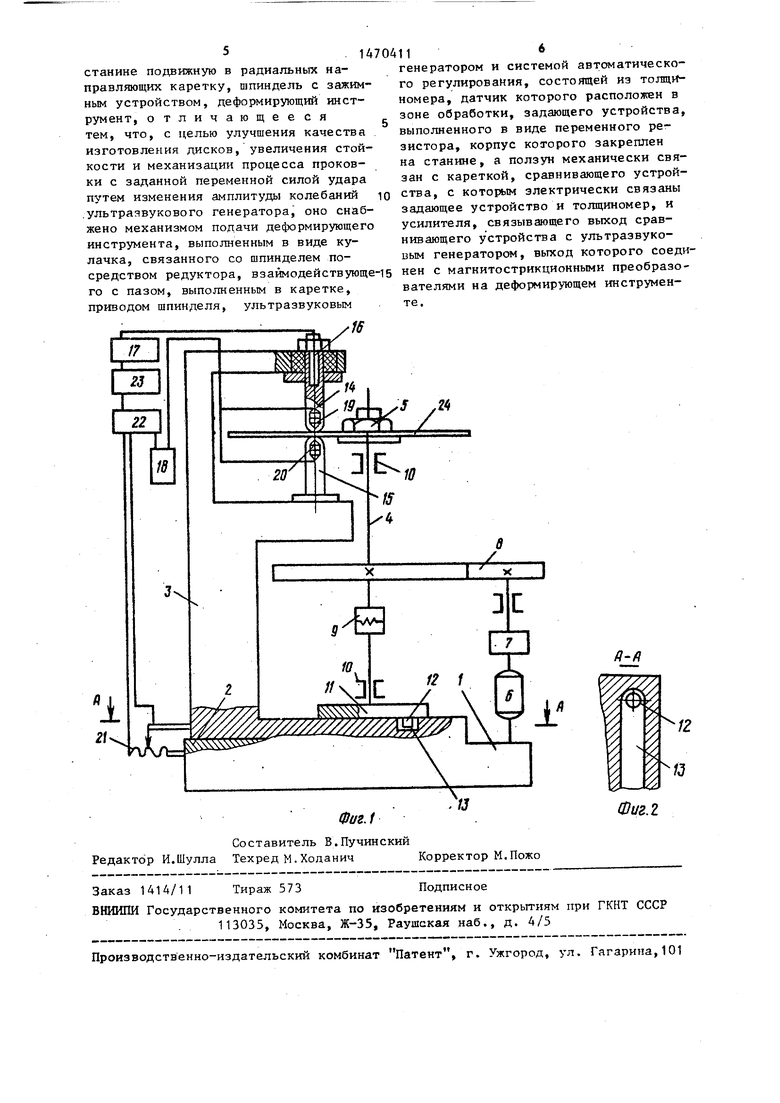

На фиг. 1 представлена конструктивная схема устройства с блок-схемой

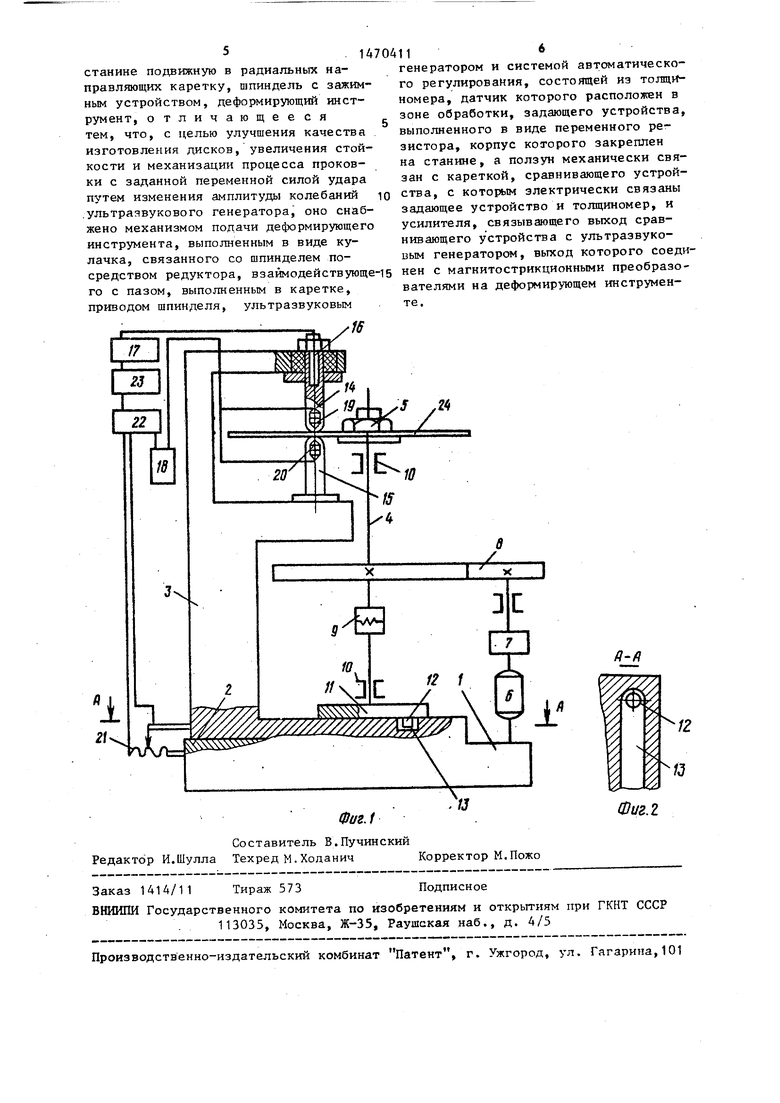

управления, на фиг. 2 - сечение А-А на фиг. 1.(паз с шипом кулачка).

Устройство (фиг. 1) содержит станину 1, на которой в заданных направляющих 2 установлена каретка 3. Шпиндель 4 с зажимным устройством 5 приводится во вращение приводом 6. через редуктор 7 и зубчатую передачу 8. Через муфту 9 к подшипник 10 вращение шпинделя передается на кулачок 11 с шипом 12, который име,ет возможность перемещения в пазу 13.

рез усилиааль 23 в ультразвуковой генератор 17. Последний изменяет амплитуду колебаний верхнего бойка 14 деформирующего инструмента, что приводит к изменению степени проковки диска 24. Толщиномер 18 измеряет толщину диска после проковки и выдает значение измеренного параметра в

5

Верхний 14 и нижний 15 бойки деформирующего инструмента установлены на каретке 3, причем в верхнем бойке 14 закреплен магнитострикционный преобразователь 16, соединенный с ультразвуковым генератором 17. Для измерения толщины проковки используется толщиномер 18 с верхним 19 и нижним 20 датчиками. В качестве задающе - Ю сравнивающее устройство 22, последнее го элемента может быть использованвырабатывает управляющий сигнал при

потенциометр 21, Сравнивающее устройство 22 вырабатьшает управляющий сигнал, который посредством усилителя 23 изменяет амплитуду колебаний ультразвукового генератора 17 до устранения разницы между действительной и заданной толщиной пильного диска 24. В- процессе работы шпиндель получанесоответствии сигналов толщиномера 18 и задающего устройства 21, кото- рь:й поступает в усилитель 23 и далее 15 на ультразвуковой генератор 17. Пос- ледннй изменяет амплитуду колебаний верхнего бойка 14 до устранения разни цы между действительной и заданной толщинами диска 24. Диск 24 проковывается с переменной силой удара, заданной заранее.

Например, проковано 10 пил 0710 мм И толщиной 3,2 мм из холоднокатаного листа стали 50 Г. Величина максименение амплитуды колебаний переменное по диаметру и выражается зависимостью

А

bi5i. 5

ВТ вращение от привода 6 через редук-тор 7. Пильньй диск 24, закрепленньм

на шпинделе 4 зажимным устройством 5,

вращается относительно каретки 2 с

верхним 14 и нижним 15 бойками, дефор- .-ia..r. v. . .

мирующего инструмента. Идет обработ- мальной амплитуды составляет 0,2 мм, ка диска 24 по концентрической окруж- а величина минимальной 0,05 мм.. Изности. Генератор 17 вырабатывает ультразвуковые колебания с амплитудой, соответствующей данному значению задающего устройства 21 для данного текущего значения радиуса диска 24. Толщиномер 18 выдает значение толщины прокованного диска 24, которое преобразуется в ток и идет в сравнивающее устройство 22. При соответствии 35 сигналов толщиномера и задающего устройства 21 амплитуда колебаний ультра-звукового генератора 17 зависит только от задающего устройства 21 . При наличии разницы между действительной 40 и заданной толщиной диска 24 в сравнивающем устройстве 22, вырабатывается сигнал, который через усилитель

23поступает в генератор 17 и изменяет амплитуду колебаний ультразвукового генератора 17 до устранения несоответствия в толщине диска.

При создании нормированного напряженного состояния во всем поле диска

24одновременно с вращательным дви- 50 жением щпинделя 4 бойки 14 и 15 полу-, чают поступательное движение в радиальном направлении. По мере приближения каретки 3 с бойками 14 и 15 к

45

центру вращения диска 24 задающее устройство 21 вырабатьшает управляющий сигнал, соответствующий амплитуде колебаний, необходимой на данном радиусе диска, который поступает чегде k 0,79-103 параметр, зависящий от диаметра и толщины, мм h - толщина диска, мм; D - диаметр диска в месте обработки, ММ-,

А - амплитуда колебаний, мм, Обработку производят в промежуточ ном кольце между диаметрами 200 и 560 мм. Число проходов - пятнадцать. После обработки проведено-сравнение с дисками, обработанными вручную на известном приспособлении.

Как показали данные опытной проверки, в результате использования предлагаемого устройства по сравнени с известным в 1,6 раза уменьщается время изготовления одного диска, а в 2,3 раза - торцовое биение (в средне с О,50 до 0,22 мм), на 40% сокращает ся трудоемкость проковки, и в 1,35 раз повьшается стойкость диска.

Фор мула изобретения

Устройство для создания нормируе мого напряженного состояния в круглы дисках, содержащее-установленные на

1470411

рез усилиааль 23 в ультразвуковой генератор 17. Последний изменяет амплитуду колебаний верхнего бойка 14 деформирующего инструмента, что приводит к изменению степени проковки диска 24. Толщиномер 18 измеряет толщину диска после проковки и выдает значение измеренного параметра в

5

Ю сравнивающее устройство 22, последнее вырабатывает управляющий сигнал при

сравнивающее устройство 22, последнее вырабатывает управляющий сигнал при

несоответствии сигналов толщиномера 18 и задающего устройства 21, кото- рь:й поступает в усилитель 23 и далее 5 на ультразвуковой генератор 17. Пос- ледннй изменяет амплитуду колебаний верхнего бойка 14 до устранения разницы между действительной и заданной толщинами диска 24. Диск 24 проковывается с переменной силой удара, заданной заранее.

Например, проковано 10 пил 0710 мм И толщиной 3,2 мм из холоднокатаного листа стали 50 Г. Величина максиjm ia .-ia..r. v. . .

менение амплитуды колебаний переменное по диаметру и выражается зависимостью

мальной амплитуды составляет 0,2 мм, а величина минимальной 0,05 мм.. ИзА

bi5i. 5

де k 0,79-103 параметр, зависящий от диаметра и толщины, мм h - толщина диска, мм; D - диаметр диска в месте обработки, ММ-,

А - амплитуда колебаний, мм, Обработку производят в промежуточном кольце между диаметрами 200 и 560 мм. Число проходов - пятнадцать. После обработки проведено-сравнение с дисками, обработанными вручную на известном приспособлении.

Как показали данные опытной проверки, в результате использования предлагаемого устройства по сравнению с известным в 1,6 раза уменьщается время изготовления одного диска, а в 2,3 раза - торцовое биение (в среднем с О,50 до 0,22 мм), на 40% сокращается трудоемкость проковки, и в 1,35 раз повьшается стойкость диска.

Фор мула изобретения

Устройство для создания нормируемого напряженного состояния в круглых дисках, содержащее-установленные на

Фиг.1

Составитель В.Пучинский Редактор И.Шулла Техред М. Ходанич

а-й

Корректор М.Пожо

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РЕЖУЩЕЙ КРОМКИ НА ПЛОСКИХ ИЗДЕЛИЯХ | 1989 |

|

RU2050222C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ И УПРОЧНЕНИЯ РЕЗЬБЫ ДЕТАЛЕЙ ТИПА НЕФТЕПРОМЫСЛОВЫХ ТРУБ И МУФТ К НИМ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2562850C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАБОЧЕЙ ЧАСТОТЫ ВРАЩЕНИЯ КРУГЛОЙ ПИЛЫ | 1992 |

|

RU2095236C1 |

| СПОСОБ НАТЯЖЕНИЯ ДИСКА ПИЛЫ | 1993 |

|

RU2041775C1 |

| Способ изготовления поковок | 1984 |

|

SU1268264A1 |

| УСТРОЙСТВО ДЛЯ СТАТИКОИМПУЛЬСНОГО ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2006 |

|

RU2325265C1 |

| УЛЬТРАЗВУКОВОЙ ЭХОИМПУЛЬСНЫЙ ТОЛЩИНОМЕР | 2003 |

|

RU2246694C1 |

| Станок для электроэрозионной обработки проволочным электродом-инструментом | 1981 |

|

SU1068248A1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2006 |

|

RU2324584C1 |

| СПОСОБ УПРОЧНЕНИЯ СТЕНОК МЕТАЛЛИЧЕСКИХ СОСУДОВ | 2008 |

|

RU2379172C1 |

Изобретение относится к производству круглых пил в деревообрабатывающей промышленности, металлургии, машиностроении. Целью является улучшение качества изготовления дисков, увеличение их стойкости и механизация процесса проковки с изменяемой силой удара деформирующего инструмента путем изменения амплитуды колебаний ультразвукового генератора. Устройство содержит станину, привод, шпиндель, зажимное устройство, деформирующий инструмент, ультразвуковой генератор. Механизм поперечной подачи состоит из кулачка, сидящего на одном валу со шпинделем, который связан с кареткой с установленным на ней деформирующим инструментом. Кулачок сообщает каретке возвратно-поступательные движения. Задающее устройство обеспечивает изменение регулируемого параметра при приближении деформирующего инструмента к центру вращения диска. Для измерения толщины диска имеется толщиномер. При сравнении показаний толщиномера с параметрами задающего устройства сравнивающее устройство вырабатывает сигнал, который изменяет амплитуду колебаний ультразвукового генератора до устранения разницы между действительным и заданным значениями толщины диска. 2 ил.

| Устройство для проковки пильных дисков | 1977 |

|

SU751492A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-04-07—Публикация

1986-03-24—Подача