Изобретение относится к способам получения минеральных удобрений из фосфатного сырья и может быть использовано при производстве дикальций- фосфата (преципитата).

Целью изобретения является увеличение производительности процесса и его удешевление за счет повышения коэффициента селективности и степени использования полезного вещества. - Пример 1.В стеклянный реактор с мешалкой и обратным холодильником загружают 100 г фосфорита и 150 г воды. При постоянном перемешивании в полученную смесь дозируют 35%-ную соляную кислоту (150 г) со скоростью 0,6 кг/ч. Разложение длится 1 ч до постоянства величины рН в интервале 0,1-0,2. В ходе огалта температура в реакторе достигает

35 С за счет выделения тепла химических реакций. Затем полученную пульпу преципитируют известковым молоком (184 г) 30 мин до рН 3,8. В качестве исходного фосфорита используют бедную руду Каратау, содержащую, %: 24,5; СаО 38,9; SiO 17,4; F 2,7; не определяемый остаток 16,5.

После преципитирования осадок отделяют фильтрованием под вакуумом и промывают. Полученное влажное удобрение (145 г) сушат при 60 С. В итоге получают 80 г дикальцийфосфата, содержащего 30% j, из них 97,3% усвояемой формы. Степень использования полезного вещества 96%. По данным рентгеноструктурного анализа осадок представляет собой брушит СаНРО х - дикальцийфосфат.

О) О5

оо

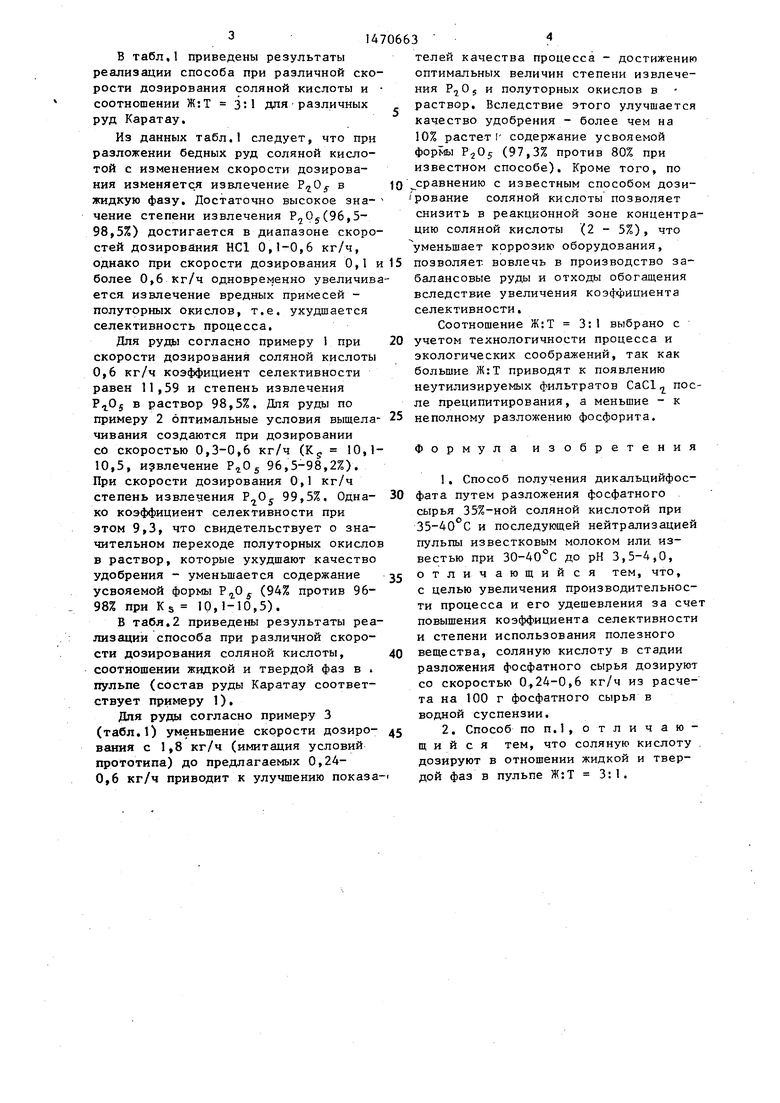

в табл,1 приведены результаты реализации способа при различной скорости дозирования соляной кислоты и соотношении Ж:Т 3tl дпя различных руд Каратау.

Из данных табл. следует, что при разложении бедных руд соляной кислотой с изменением скорости дозирования изменяется извлечение в жидкую фазу. Достаточно высокое зна- чение степени извлечения Р,,0(96,5- 98,5%) достигается в диапазоне скоростей дозирования НС1 0,1-0,6 кг/ч,

телей качества процесса - достижению оптимальных величин степени извлече10

ния и полуторных окислов в раствор. Вследствие этого улучшается качество удобрения - более чем на 10% растет содержание усвояемой формы P-jOj (97,3% против 80% при известном способе). Кроме того, по сравнению с известным способом дози- рование соляной кислоты позволяет снизить в реакционной зоне концентра цию соляной кислоты (2 - 5%), что

уменьшает коррозию оборудования, однако при скорости дозирования 0,1 и 15 позволяет вовлечь в производство за- более 0,6 кг/ч одновременно увеличива- балансовые руды и отходы обогащения ется извлечение вредных примесей - полуторных окислов, т.е. ухудшается селективность процесса.

Для руды согласно примеру 1 при 20 скорости дозирования соляной кислоты 0,6 кг/ч коэффициент селективности равен 11,59 и степень извлечения

вследствие увеличения коэффициента селективности.

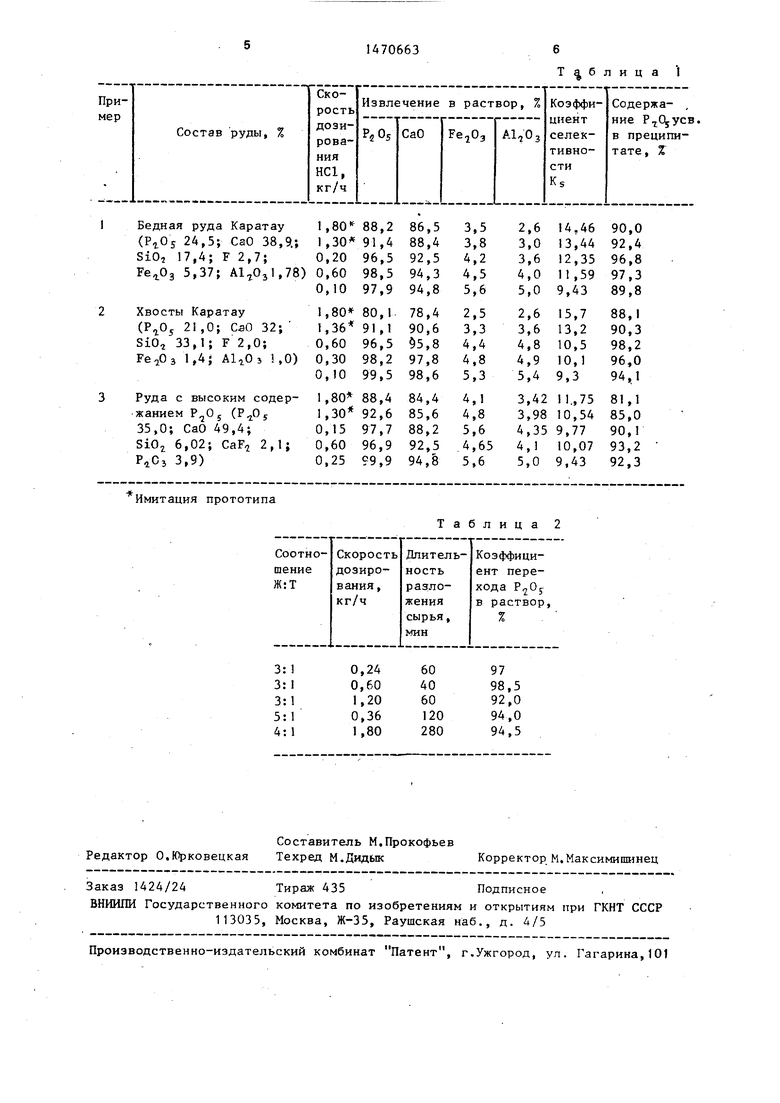

Соотношение Ж:Т 3:1 выбрано с учетом технологичности процесса и экологических соображений, так как большие Ж:Т приводят к появлению неутилизируемых фильтратов CaCl пос ле преципитирования, а меньшие - к неполному разложению фосфорита.

в раствор 98,5%. Дпя руды по примеру 2 оптимальные условия выщела- 25 чивания создаются при дозировании со скоростью 0,3-0,6 кг/ч (К 10,1- 10,5, И9влечение 96,5-98,2%). При скорости дозирования О,1 кг/ч

Соотношение Ж:Т 3:1 выбрано учетом технологичности процесса и экологических соображений, так к большие Ж:Т приводят к появлению неутилизируемых фильтратов CaCl ле преципитирования, а меньшие - неполному разложению фосфорита.

Формула изобретен 1. Способ получения дикальцийф

степень извлечения 99,5%. Одна- 30 фата путем разложения фосфатного

ко коэффициент селективности при этом 9,3, что свидетельствует о значительном переходе полуторных окислов в раствор, которые ухудшают качество удобрения - уменьшается содержание 35 усвояемой формы (94% против 96- 98% при KS 10,1-10,5).

В табл.2 приведены результаты реализации способа при различной скорости дозирования соляной кислоты, 40 соотношении жидкой и твердой фаз в . пульпе (состав руды Каратау соответствует примеру 1).

Для руды согласно примеру 3 (табл.1) уменьшение скорости дозиро- 45 вания с 1,8 кг/ч (имитация условий прототипа) до предлагаемых 0,24- 0,6 кг/ч приводит к улучшению показа-

сырья 35%-ной соляной кислотой п 35-40 С и последующей нейтрализа пульпы известковым молоком или. и вестью при 30-40°С до рН 3,5-4,0 отличающийся тем, чт с целью увеличения производитель ти процесса и его удешевления за повышения коэффициента селективн и степени использования полезног вещества, соляную кислоту в стад разложения фосфатного сырья дози со скоростью 0,24-0,6 кг/ч из ра та на 100 г фосфатного сырья в водной суспензии.

2. Способ поп.1,отлича щ и и с я тем, что соляную кисл дозируют в отношении жидкой и тв дой фаз в пульпе Ж:Т 3:1.

о

1470663 4

телей качества процесса - достижению оптимальных величин степени извлече

ния и полуторных окислов в раствор. Вследствие этого улучшается качество удобрения - более чем на 10% растет содержание усвояемой формы P-jOj (97,3% против 80% при известном способе). Кроме того, по сравнению с известным способом дози- рование соляной кислоты позволяет снизить в реакционной зоне концентрацию соляной кислоты (2 - 5%), что

уменьшает коррозию оборудования, позволяет вовлечь в производство за балансовые руды и отходы обогащения

вследствие увеличения коэффициента селективности.

Соотношение Ж:Т 3:1 выбрано с учетом технологичности процесса и экологических соображений, так как большие Ж:Т приводят к появлению неутилизируемых фильтратов CaCl поле преципитирования, а меньшие - к неполному разложению фосфорита.

Формула изобретения 1. Способ получения дикальцийфосфата путем разложения фосфатного

сырья 35%-ной соляной кислотой при 35-40 С и последующей нейтрализацией пульпы известковым молоком или. известью при 30-40°С до рН 3,5-4,0, отличающийся тем, что, с целью увеличения производительности процесса и его удешевления за сче повышения коэффициента селективности и степени использования полезного вещества, соляную кислоту в стадии разложения фосфатного сырья дозируют со скоростью 0,24-0,6 кг/ч из расчета на 100 г фосфатного сырья в водной суспензии.

2. Способ поп.1,отличаю- щ и и с я тем, что соляную кислоту дозируют в отношении жидкой и твердой фаз в пульпе Ж:Т 3:1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сложного удобрения из бедных фосфоритов | 1983 |

|

SU1119998A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2000 |

|

RU2167843C2 |

| Способ получения сложного удобрения | 1984 |

|

SU1231044A1 |

| Способ получения фосфорных удобрений | 1978 |

|

SU711021A1 |

| УСТАНОВКА ДЛЯ КОМБИНИРОВАННОГО ПОЛУЧЕНИЯ ФОСФАТНЫХ СОЛЕЙ И СУЛЬФАТА КАЛИЯ | 2016 |

|

RU2616061C1 |

| Способ получения фосфорной кислоты | 1990 |

|

SU1775355A1 |

| Способ получения сложного удобрения из фосфоросодержащего сырья | 1981 |

|

SU994457A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 1999 |

|

RU2162071C2 |

| Способ получения преципитата | 1973 |

|

SU549451A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 1999 |

|

RU2145316C1 |

Изобретение относится к способам получения минеральных удобрений из фосфатного сырья и может быть использовано при производстве дикальцийфосфата CAHPO4.2H2O (преципитата). Целью изобретения является увеличение производительности процесса и его удешевление за счет повышения коэффициента селективности и степени использования полезного вещества. Способ включает разложение фосфатного сырья (например, фосфоритов Каратау) 35%-ной соляной кислотой при скорости подачи последней 0,24-0,60 кг/ч из расчета на 100 г фосфорита в водной суспензии до соотношения жидкой и твердой фаз в пульпе Ж:Т=3:1 при температуре 30-35°С и последующую нейтрализацию пульпы известковым молоком при температуре 30-40°С до рН 3,5-4,0, последующую фильтрацию и сушку продукта при 60°С. 1 з.п.ф-лы, 2 табл.

| Chem | |||

| Age of India, 1973, v.24, № 7, p | |||

| Способ получения сульфокислот из нефтяных масел | 1911 |

|

SU428A1 |

Авторы

Даты

1989-04-07—Публикация

1986-09-04—Подача