(21)4220989/28-33

(22)03.04.87

(46) 07.04.89. Бкш. № 13

(71)Всесоюзный научно-исследовательский институт фарфоро-фаянсовой промьппленности

(72)В.Г.Либуркин, С.М.Дейч, Н.И.Соколова и П.А.Ппачинда

(53)666.643(088.8)

(56) Технологическая инструкция Ду- левского фарфорового завода по производству форм из поливинилхлорида 15-01-75.

Авторское свидетельство СССР № 895953, кл. С 04 В 38/00, 1980.

(54)П1ИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСШХ ФОРМ

(57) Изобретение относится к керат- ческой промышленности, в частности к

производству форм методом прямого прессования, и позволяет повысить механическую прочность, теплостойкость и срок службы форм. Шихта содержит, мае. %: поливинилхлорид (тер- мообработанный при температуре 80- 1Ьи С) 55-80, эпоксидно-новалачный блок-сополимер 5-15, шамот (с удельной поверхностью 2000-2500 см2/г) 15- 30. Структурная формула эпоксидно- новалочного блок-сополимера следующая: R-CH -CHQH-CH,-0-C,H,R,, гдГ . R - остаток эпоксидной смолы, R. - остаток новалачной; смолы, при содержании эпоксидных групп 12,0-12 2% и гидроксильных групп 8,1-8,3%. Физико-механические показатели форм следующие: водопоглощение 39-41% предел прочности на изгиб 17,0-18.0 МПа. теплостойкость 115-120 С, срок служ- бы форм 1500-1700 циклов. 2 табл

i

сл

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления пористых форм | 1990 |

|

SU1703632A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПОЛИИЗОЦИАНУРАТОВ ДЛЯ ТЕПЛО- И ТЕРМОСТОЙКИХ МАТЕРИАЛОВ | 1992 |

|

RU2061709C1 |

| Клеевая композиция для соединения полимерных пленок с металлической фольгой | 1973 |

|

SU1114341A3 |

| Эпоксидная композиция | 1981 |

|

SU973576A1 |

| Композиция для изготовления пористых форм | 1983 |

|

SU1134560A1 |

| Эпоксидная композиция | 1974 |

|

SU523913A1 |

| Электроизоляционный компаунд | 1983 |

|

SU1141107A1 |

| СОСТАВ ДЛЯ ТЕПЛОЗАЩИТНЫХ ПОКРЫТИЙ | 2012 |

|

RU2527997C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНОЙ ЭПОКСИДНОЙ ДИСПЕРСИИ | 2019 |

|

RU2699100C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

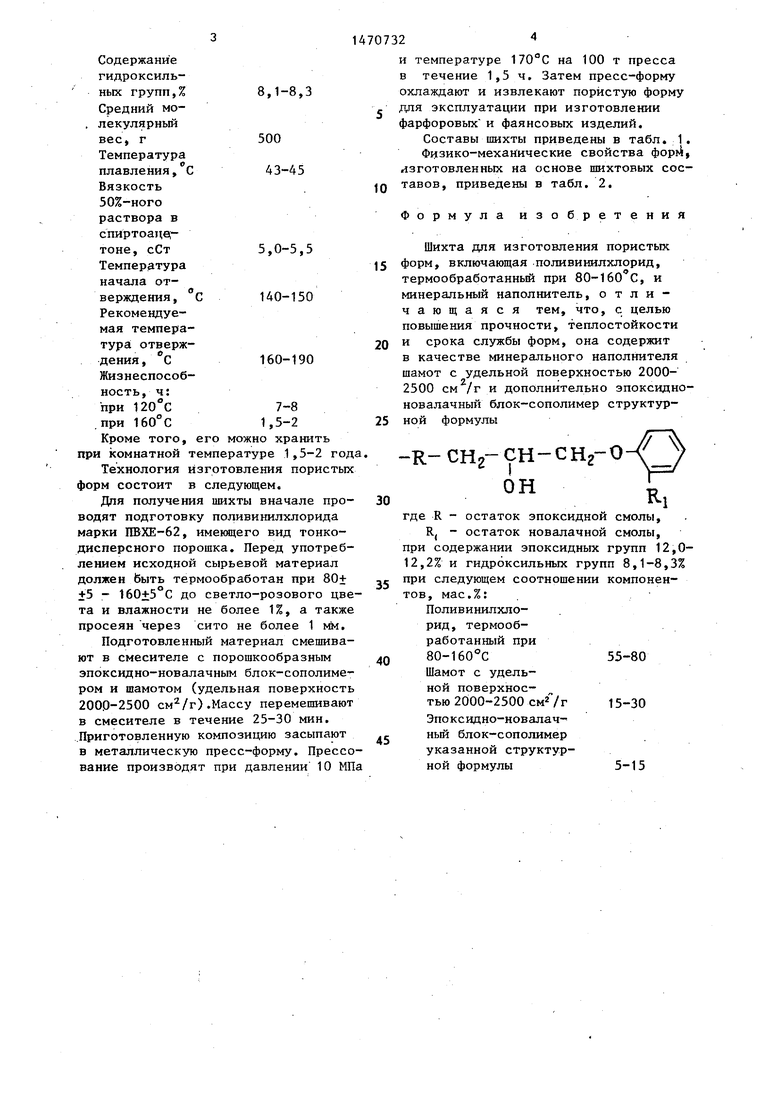

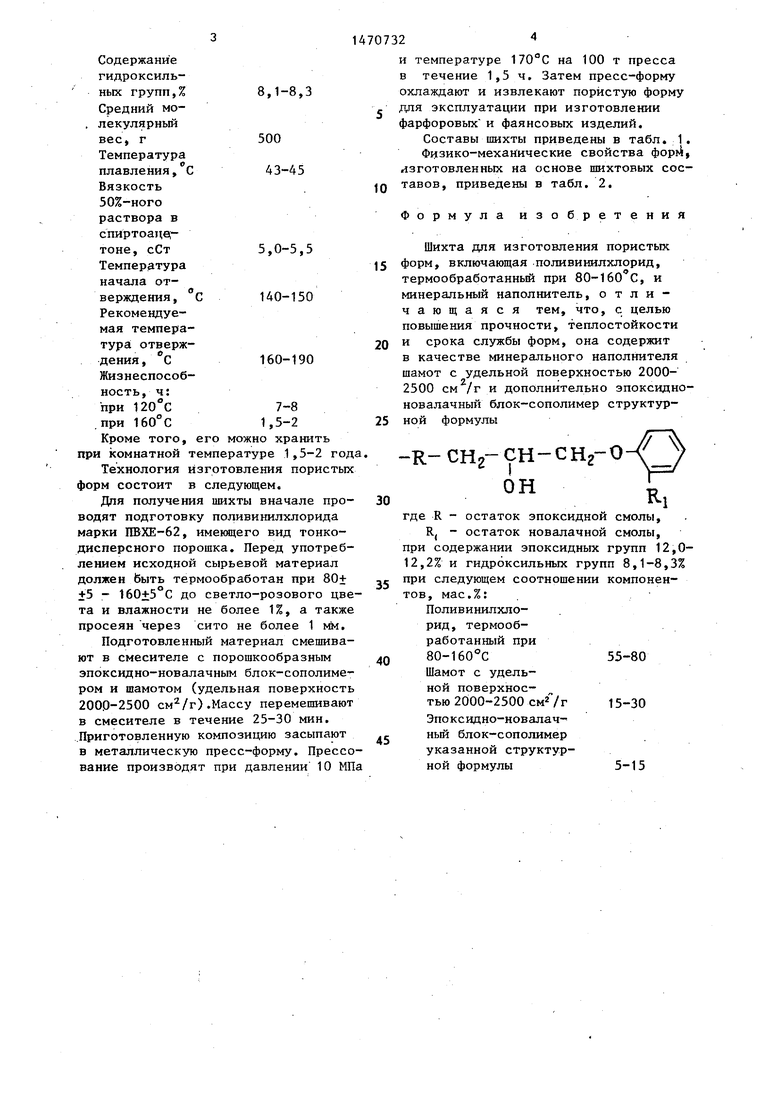

Изобретение относится к керамической промышленности, в частности, к производству форм методом прямого прессования, и позволяет повысить механическую прочность, теплостойкость и срок службы форм. Шихта содержит, мас.%: поливинилхлорид (термообработанный при температуре 80-160°С)55-80, эпоксидный новалачный блок-сополимер 5-15, шамот (с удельной поверхностью 2000-2500 см2/г)15-30. Структурная формула эпоксидно-новалачного блок-сополимера следующая: R-CH2-CHOH-CH2-O-C6H6R1, где R - остаток эпоксидной смолы

R1 - остаток новалачной смолы, при содержании эпоксидных групп 12,0-12,2% и гидроксильных групп 8,1-8,3%. Физико-механические показатели форм следующие: водопоглощение 39-41%, предел прочности на изгиб 17,0-18,0 МПа, теплостойкость 115-120°С, срок службы форм 1500-1700 циклов. 2 табл.

Изобретение относится к керамической промышленности, в частности к производству форм методом прямого прессования.

Целью изобретения является повышение прочности, теплостойкости и срока службы форм.

Строение эпоксидно-новалачного блок-сополимера представлено следующим образом:

СН-СН2 ЧО.

о R,

Я-СН2-(рН-СН2-О /О

R.

т он

где R - остаток эпоксидной смолы, R, - остаток новалачной смолы. В неотверященном состоянии эпок- сидно-новалачной блок-сополимер представляет собой твердые, хрупкие, плавкие однокомпонентные термореактивные продукты растворимые в ацетоне, диоксане, этилцеллюлозе, смеси спирта и ацетона (1:1), этилацетате и других органических растворителях.

4i

О

оо to

Свойства и полная тика:

Содержание эпоксидных групп, %

его характерис12-12,2

Содержание гидроксиль- ных группД Средний мо- . пекулярный вес, г Температура плавления, С Вязкость 50%-ного раствора в спиртоаце;- тоне, сСт Температура начала отверждения, С Рекомендуемая температура; отверждения , с

8,1-8,3

500

43-45

5,0-5,5

140-150

160-190

Жизнеспособность, ч:

при 120°С7-8

.при 160°С 1,5-2

Кроме того, его можно хранить при комнатной температуре 1,5-2 год

Технология изготовления пористых форм состоит в следующем.

Дпя получения шихты вначале про- водят подготовку поливинилхлорида марки ПВХЕ-62, имеющего вид тонкодисперсного порошка. Перед употреблением исходной сырьевой материал должен Ьыть термообработан при 80+ +5 - 160+5 С до светло-розового цвета и влажности не более 1%, а также просеян через сито не более 1 мм.

Подготовленный материал смешивают в смесителе с порошкообразным эпоксидно-новалачным блок-сополиме ром и шамотом (удельная поверхность 2000-2500 ).Массу перемешивают в смесителе в течение 25-30 мин. Приготовленную композицию засыпают в металлическую пресс-форму. Прессование производят при давлении 10 МП

и температуре 170°С на 100 т пресса в течение 1,5 ч. Затем пресс-форму охлаждают и извлекают пористую форму для эксплуатации при изготовлении фарфоровых и фаянсовых изделий.

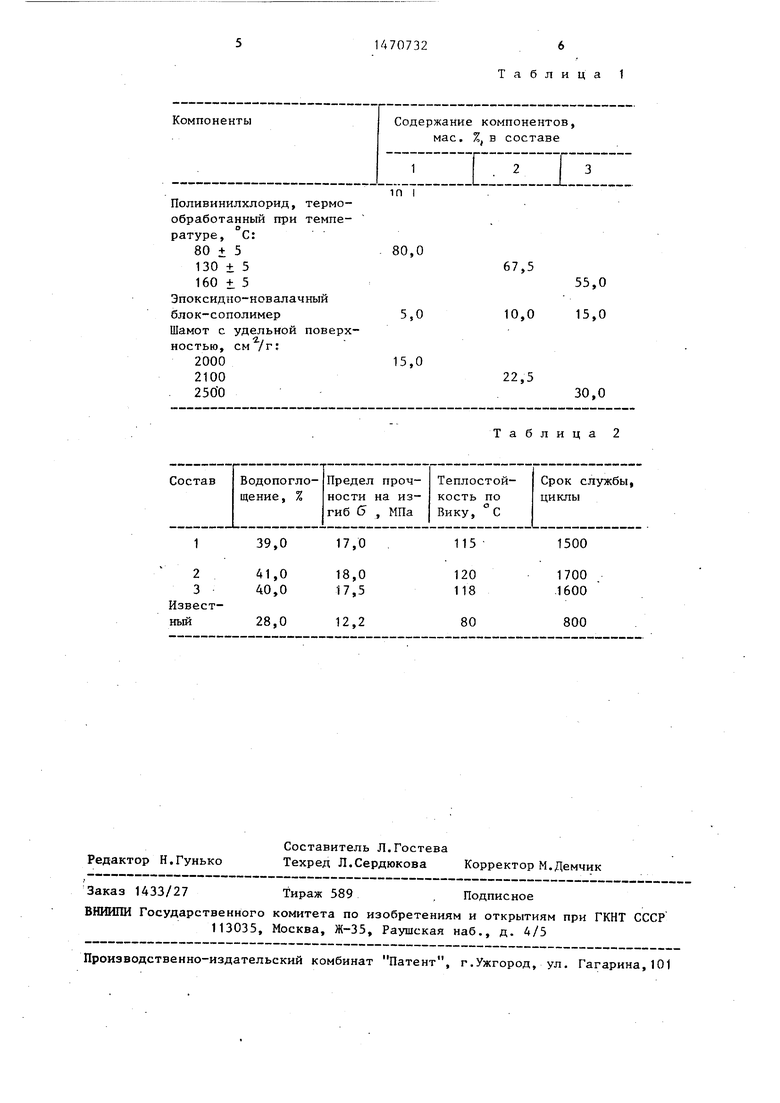

Составы шихты приведены в табл. 1. Физико-мехамические свойства форь, изготовленных на основе шихтовых сос- тавов, приведены в табл. 2.

Формула изобретения

Шихта для изготовления пористых форм, включающая поливинилхлорид, термообработанный при 80-160 С, и минеральный наполнитель, отличающаяся тем, что, с целью повышения прочности, теплостойкости и срока службы форм, она содержит в качестве минерального наполнителя шамот с удельной поверхностью 2000- 2500 и дополнительно зпоксидно- новалачный блок-сополимер структурной формулы

-R-CHg-CH-CHg-O ОН

где R - остаток эпоксидной смолы, R( - остаток новапачной смолы, при содержании эпоксидных групп 12,0- 12,2% и гидроксильных групп 8,1-8,3% при следующем соотношении компонентов, мас.%:

Поливинилхлорид, термообработанный при 80-160°С55-80

Шамот с удельной поверхностью 2000-2500 15-30 Эпоксидно-новалач- ньй блок-сополимер указанной структурной формулы5-15

Поливинилхлорид, обработанный при ратуре, С:

80 + 5

130 ± 5

160 + 5

Эпоксидно-новалач блок-сополимер Шамот с удельной ностью, см /г:

2000

2100

2560

39,0

17,0

Таблица 1

67,5 10,0

22,5

55,0 15,0

30,0

Таблица 2

115

1500

Авторы

Даты

1989-04-07—Публикация

1987-04-03—Подача