иэ 4 Уч

9 Изобретение относится к керами ческой промьшшенности, в частност к производству,форм методом прямо прессования, и может быть использ вано в металлургической проьолвшек ности, а также для изготовления ф в фарфоро-фаянсовой прстышленност при получении керамических издели методом пластического формования. Известна композиция для изгото ления пористых форм у, включающая следующие компоненты, вёс.%: Кварцевый песок25-44 Эпоксидная смола 3-5 Полиэтиденполиамин 0,2 -0,6 Электрокорунд44-55 Фенолоформальдегиднаясмола7-13 Керосиновый контакт0,8-2,4 Наиболее близкой к изобретению является композиция да1я изготовле пористых форм 21, включаюа1ая след ющие компоненты, вес.%: Кварцевый песок25-44 Эпоксидная смола3-5 Полиэтилен-. полиамин 0,2-0,6 Электрокорувд44-55 Фенолоформальдегиднаясмола7-13 Керосиновый контакт ,4 Хлористый или углекислый аммоний1-5 Недостатками указанных компози являются относительно низкие пока т.ели пористости, прочности и водо поглощения форм, а, также короткий срок их службыг. Цель изобретения - повышениепористости, водопоглощения и проч кости форм и удлинение срока их службы. Указанная цель достигается тем что композиция дпя изготовления пористых форм, включающая электро корунд, фенолоформальдегидную смо эпоксидную смолу, керосиновый ;контакт и полиэтиленамин, содержи дополнительно фарфоровый или фаянсовый бой после утильного обжига и уротропин при следукпцем с.оотиошении компонентов, мас.%: Электрокорунд 38,5-56,5 Фенолоформальдегиднаясмола7-13 Эпоксидная смола3-5 Керосиновый контакт1,3-2,0 Полиэтилен--, полиамин0,2-0,5 Фарфоровый или фаянсовый бой после утильного обжига18-49 Уротропин1-5 Замена в, композиции кварцевого леска фарфоровым или фаянсовым боем после первого обжига который является отходом фарфоро-фаянсовой промышпенности, способствует повышению пористости, так как он.имеет разветвленйую.поверхность из-за наличия внутренних, пор. Кроме того, на любом заводе фарфоро-фаянсовой промышленности скапливается в среднем . около 100 т такого боя и возникает проблема его реализации. Введение фарфорового или фаянсового боя после первого обжига в композицию способствует повышению прочности за счет улучшения смачиваемости наполнителя фенолоформальдегидной и эпоксидной смолами и получений более однородной структуры Введение фарфорового или фаянсового боя после первого обжига . объясняется тем, что указанные наполнители Ьбладают внутренней пористостью, высокой удельной поверхностью и сорбционной активностью, ЧТО обеспечивает улучшение структурных характеристик создаваемого материала. Кроме того, фарфоровый и фаянсовый бой легко размалывается в течение 60 мин, что приводит к снижению энергозатрат. Фарфоровый и фаянсовый бой после второго обжига образует стеклоридную фазу, вследствие чего становится инертным и трудно размалываемым наполнителем. Уротропин, веденньй в композицию, лказывает. на состав каталитическое

J

действие и при тепловой обработке форм (140-160 С) в процессе изготовления разлагается с образованием большого количества газообразных веществ (в 3 раза больше, чем при разложении хлористого или углекислого аммония), что также приводит к повышению пористости и водопоглощения материала форм.

Технология изготовления композиции для пористых форм состоит в следующем.

Для получения композиции производят перемешивание отсеянного от крупных фракций и размолотЬго фарфорового Ш1И фаянсового боя после первого обжига с электрокоруидом и уротропином. Затем добавляют фенолофррмальдегкдную смолу и керосиновый контакт, и в полученную массу вводят зпоксидную смолу с полиэтиленполиамином. Ifaccy тщательно перемешивают в смесителе в теме ние 30-40 мин, затем прессуют при давлении 100-150 кгс/см. Получёняую форму подвергают Ь

обработке при 140-160 С в течение 1,1 ,5 ч в тецкмошкафу

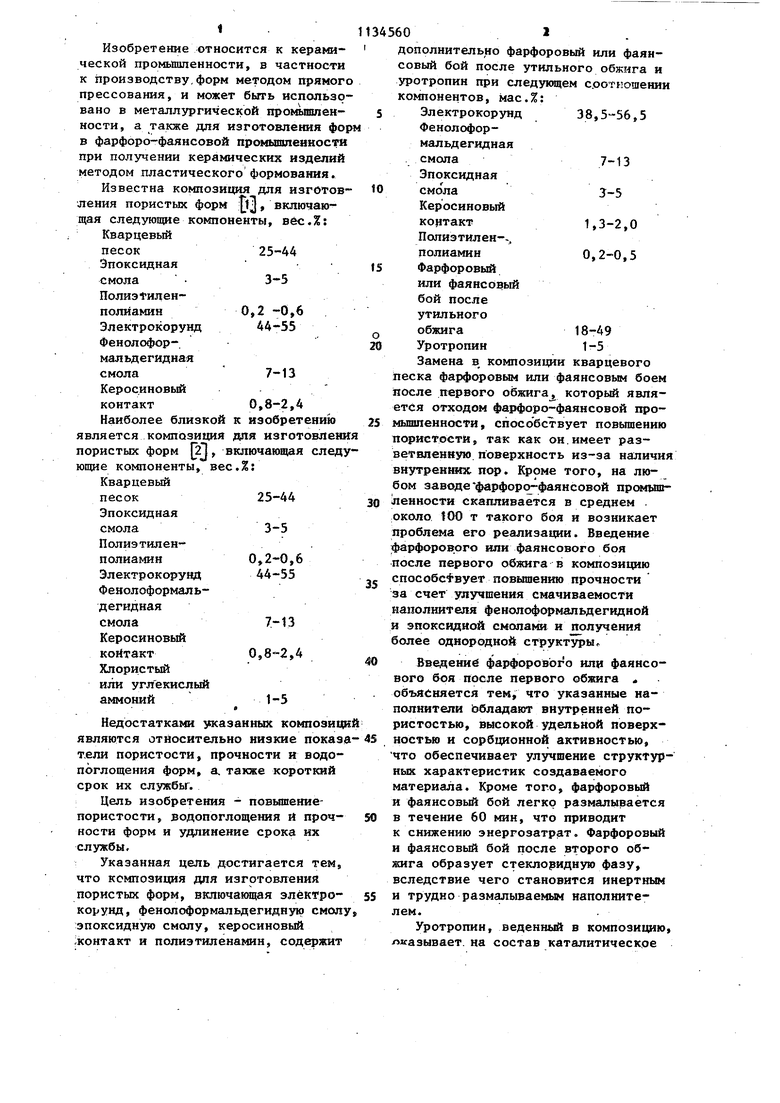

Составы композиций для изготовлени пористых форм приведены в табл Л.

1345604

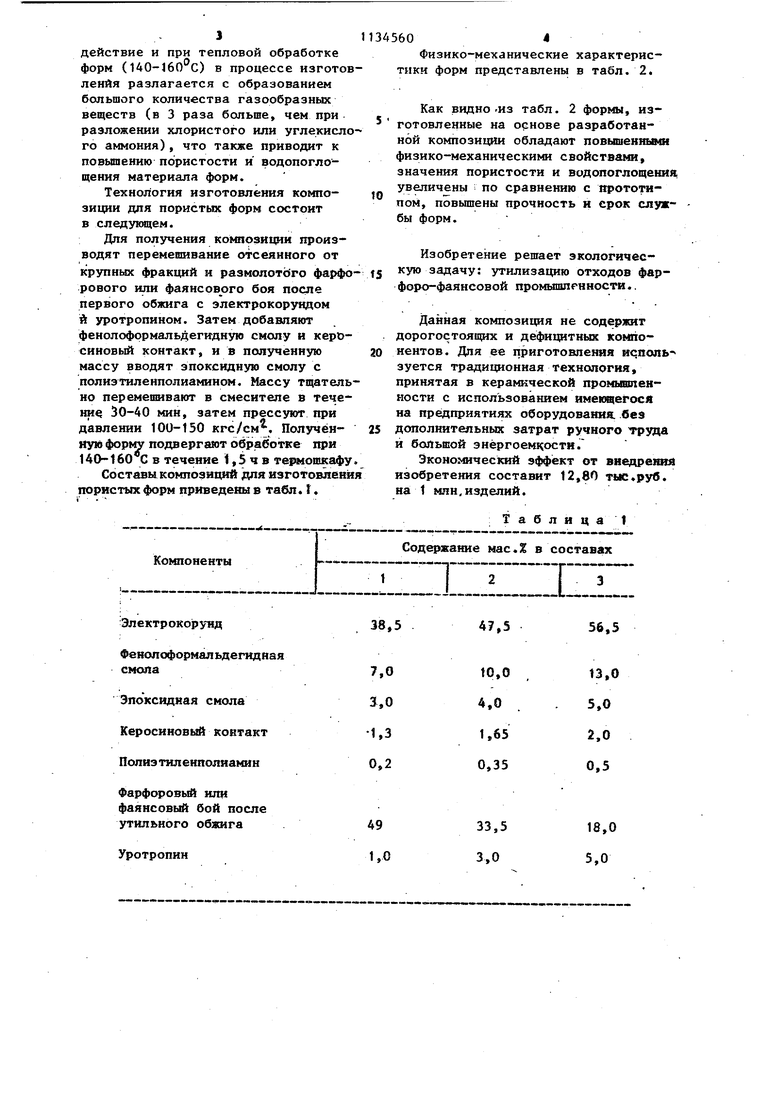

Физико-механические характеристики форм представлены в табл. 2.

Как видноИЗ табл. 2 формы, изготовленные на основе разработанной композиции обладают повышенньшн физико-механическими свойствами значения пористости и водопоглощения. увеличены по сравнению с прототипом, повышены прочность и срок службы форм.

Изобретение зкологическую задачу: утилизацию отходов фарфоро-фаянсовой промышлрнности..

Данная композиция не содержит дорогостоя{цих и дефицитных компонентов. Для ее приготовления исполь зуется традиционная технология, принятая в керамической промышленности с использованием иметцегося на предприятиях оборудования без дополнительных затрат ручного труда и большой энергоемкости.

Экономический эффект от виедреня изобретения составит 12,80 . на t млн,изделий.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для изготовления пористых форм | 1980 |

|

SU893948A2 |

| Шихта для изготовления пористых форм | 1990 |

|

SU1703632A1 |

| Шихта для изготовления пористых форм | 1983 |

|

SU1154249A1 |

| Композиция для изготовления пористых форм | 1979 |

|

SU753815A1 |

| КЕРАМИЧЕСКИЙ ШЛИКЕР | 2015 |

|

RU2608379C1 |

| Шихта для изготовления пористых форм | 1987 |

|

SU1470732A1 |

| Керамическая шихта для изготовления фарфоровых изделий | 2023 |

|

RU2805702C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ | 2009 |

|

RU2415105C2 |

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2162830C2 |

| Шихта для изготовления керамических изделий | 1980 |

|

SU945139A1 |

Электрокорунд

Фенопоформал ьдегидн смола

Эпоксидная смола Керосиновый контакт Полиз тиленполиамин

Фарфоровь } или фаянсовый бой после утильного обжига

Уротропин

47,5

10,0

13,0 4.0 1,65 2,0 0,35 0,5

33,5

18,0 5,0 3,0

35,0

37,0

39,0 у 30-34

Таблица 2

22,0

t.7

6600

360 24,0 2,8 340 6900 26,0 3,9 320 7200 16-20 2,4-3,2 310 5700-6500

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-01-15—Публикация

1983-09-14—Подача