Изобретение относится к керамической промышленности и может быть использовано в производстве форм методом прямого прессования.

Известна шихта для изготовления пористых форм, включающая, мас.%:

Эпоксидная смола3-5

Полиэтиленполиамин0,3-0,5

Фенолформальдегидная смола 7-13 Керосиновый контакт1,3-3,0

Пегматит с удельной поверхностью

10000-1200 CMVr

18-29

Глинозем 5 0

Уротропин . 5.

Электрокорунд Остальное

Тонкомолотый пегматит и глинозем способствуют увеличению всасывающей способности материала форм благодаря тому, что они обладают внутренней разветвленной пористостью. Уротропин разлагается при термообработке форм, разрыхляя материал и увеличивая его пористость. Водопоглощение форм из известной шихты

26,1-29,4%, пористость38,2-39,6%. Предел прочности при изгибе 37,0-40,0 МПа, срок службы 7100-7350 оборотов1 1.

Недостатком данной шихты является низкая прочность отпрессованных сырых форм, что не позволяет снять форму с матрицы пресс-формы без ее повреждения.

Наиболее близкой : предлагаемой сущности и достигаемому результату является шихта для изготовления пористых форм следующего состава, мас.%:

Поливинилхлорид

термообработанный при

80-160°С

55-80

Шамот Судельной поверхностью 2000-2500 см /г15-30

Эпоксидно-новолачный блок-сополимер формулы

-Р-СН -СН-СНг-О

ОН

5-15

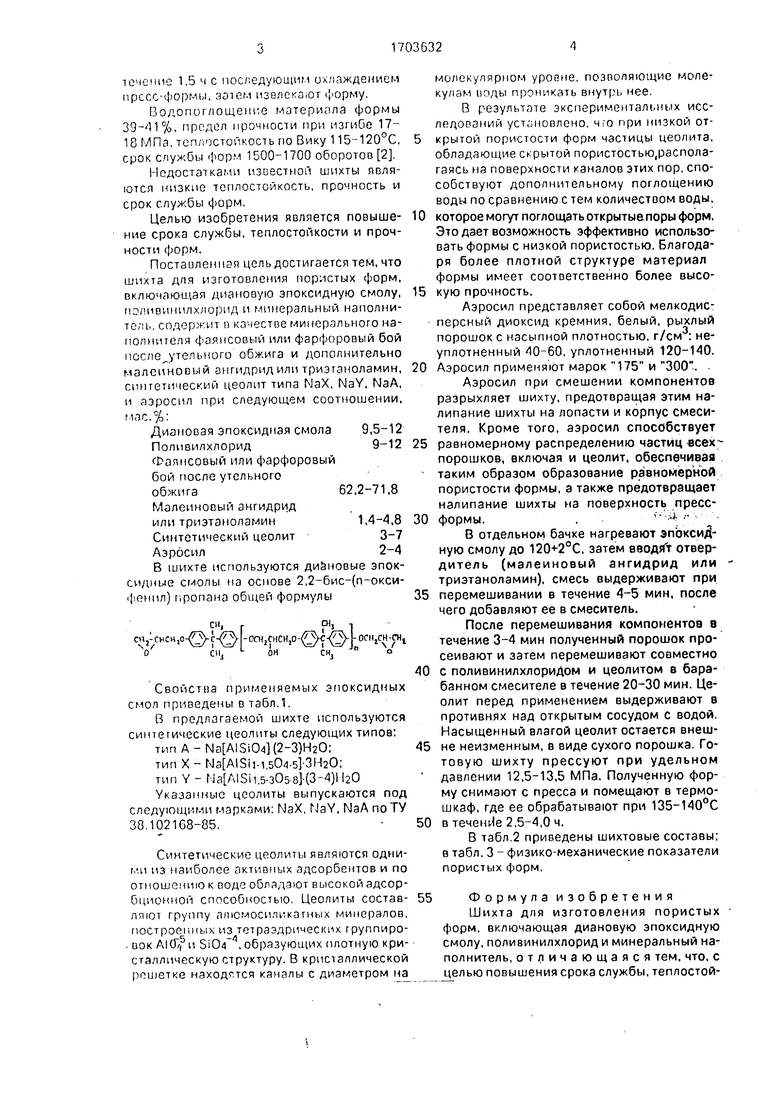

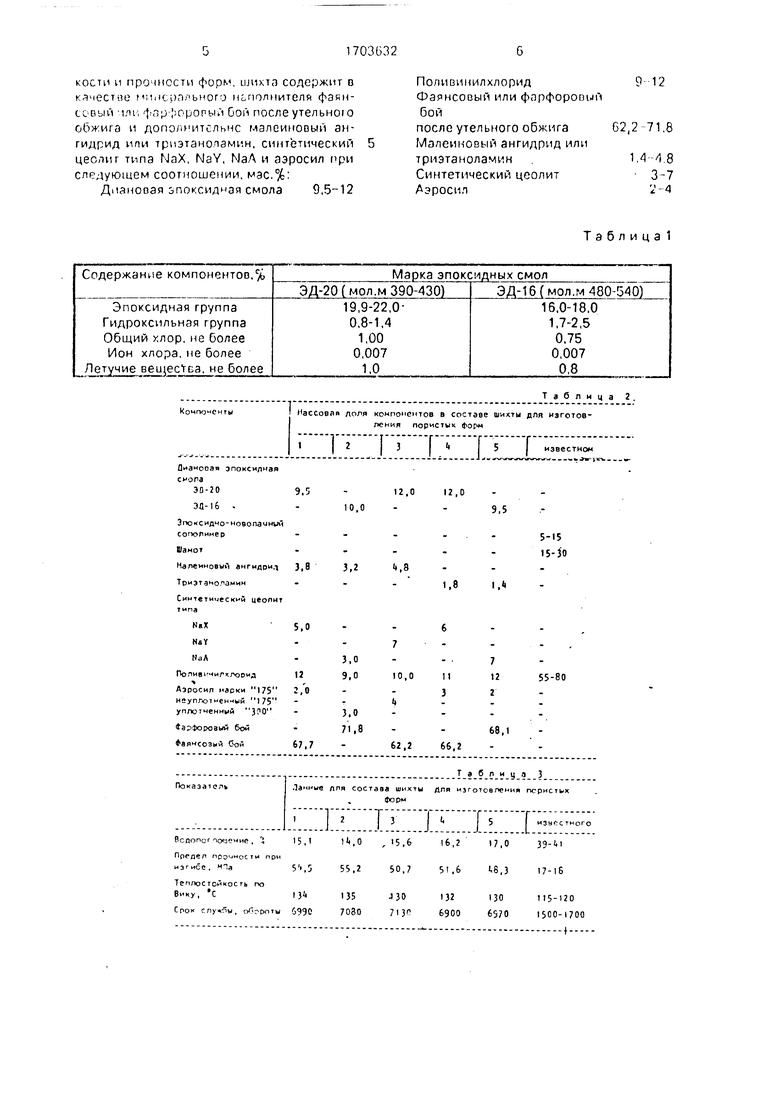

Шихту прессуют в пресс-форме при подогреве ее до 170°С, давлении 10 МПа а течение 1,5 ч с последующим охлаждением пресс-формы, затем извлекают форму. Водопоглощен1,е материала формы 39-41%. предел прочности при изгибе ITIS МПа, теплостойкость по Вику 115-120°С, срок службы форм 1500-1700 оборотов 2. (Недостатками 113оестной шихты лвляютсл низкие теплостойкость, прочность и срок службы форм, Целью изобретения является повышение срока службы, теплостойкости и прочности форм. Постаиленнал цель достигается тем. что шихта для изготовления пористых форм, включающая диаиовую эпоксидную смолу, поливинилхлорид и минеральный наполнитель, содержит в качестве минерального наполнителя фаянсовый или фарфоровый бой после утельного обжига и дополнительно малсинооый ангидрид или триэганоламин, синтетический цеолит типа МаХ, NaY, NaA, и аэросил при следующем соотношении. r.iac.%: Дианосая эпоксидная смола 9,5-12 Поливилхлорид9-12 Фаянсовый или фарфоровый бой после утельного обжига62,2-71.8 Малеиновый ангидрид или триэтаноламин1,4-4.8 Синтетический цеолит3-7 Аэросил2-4 В шихте используются диЭновые эпоксидные смолы на основе 2,2-бис-(п-оксиФенил) пропана общей формулы си,гplj -, кС- -DO),CMCH, OCI.,CH-CHj ,-СИСН,0-/ С-( xV v 1 V CHj - онсн о Свойства применяемых эгюксидных смол приведены в табл.1. В предлагаемой шихте используются синтетические цеолиты следующих типов; тип А - Na AlSi04 {2-3)Н20; тип X - Na AISiM,504-5 -3H20; тип Y - Na AlSii,5-3058 -(3-4)H20 Указанные цеолиты выпускаются под следующими марками: NaX, TJaY, NaA по ТУ 38.102168-85. Синтетические цеолить являются одними из наиболее активных адсорбентов и по отношению к ооде обладают высокой адсорби,ионной способностью. Цеолиты составляют группу алюмосиликатных минералов, nocTpoeiiHbix из тетраэдрических группиро. вок А1(Г/ри SiO-i , образуюа1их плотную кристаллическую структуру. В кристаллической poujcTKe наход .тся каналы с диаметром на молекулярном уровне, позволяющие молекулам йоды проникать внутрь нее. В результате экспериментальных исследований установлено, ч го при низкой открытой пористости форм частицы цеолита, обладающие скрытой пористостью.располагаясь на поверхности каналов этих пор, способствуют дополнительному поглощению воды по сравнению с тем количеством воды, которое могут поглощать открытыапоры форм. Это дает возможность эффективно использовать формы с низкой пористостью. Благодаря более плотной структуре материал формы имеет соответственно более высокую прочность. Аэросил представляет собой мелкодисперсный диоксид кремния, белый, рыхлый порошок с насыпной плотностью, г/см : неуплотненный 40-60,уплотненный 120-140. Аэросил применяют марок 175 и 300. . Аэросил при смешении компонентов разрыхляет шихту, предотвращая этим налипание шихты на лопасти и корпус смесителя. Кроме того, аэросил способствует равномерному распределению частиц всех;порошков, включая и цеолит, обеспечивая таким образом образование равномерной пористости формы, а также предотвращает налипание шихты на поверхность прессформы.. м . В отдельном бачке нагревают эпЬксиДную смолу до 120--2°С. затем вводят отвердитель (малеиновый ангидрид или триэтаноламин). смесь выдерживают при перемешивании в течение 4-5 мин, после чего добавляют ее в смеситель. После перемешивания компонентов в течение 3-4 мин полученный порошок просеивают и затем перемешивают совместно с поливинилхлориДом и цеолитом в барабанном смесителе в течение 20-30 мин. Цеолит перед применением выдерживают в противнях над открытым сосудом с водой. Насыщенный влагой цеолит остается внешне неизменным, в виде сухого порошка. Готовую шихту прессуют при удельном давлении 12.5-13.5 МПа. Полученную форму снимают с пресса и помещают в термошкаф, где ее обрабатывают при 135-140°С в течен11е 2,5-4,0 ч. В табл.2 приведены шихтовые составы; в табл. 3 - физико-механические показатели пористых форм. Формулаизобретения Шихта для изготовления пористых форм, включающая диановую эпоксидную смолу, поливинилхлорид и минеральный наполнитель, отличающаяся тем. что. с целью повышения срока службы, теплостойкости и прочности форм, шихта содержит о кячестое fiMHcpnnbuoro Ногюлмителй фаянсовый -мм; фзр1)орорый бой после утельною обжига ч дополнитсльнс малеинооый ангидрид или триэтаноламин, синтетический цеолиг типа NaX, NaY, NaA и аэросил гфи следующем соотношении, мас,%:

Дианооая эпоксидная смола 9,5-12

Поливинилхлорид Фаянсовый или фарфоровы бой

после утельного обжига Малеиновый ангидрид или триэтаноламин Синтетический цеолит Аэросил

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления пористых форм | 1987 |

|

SU1470732A1 |

| Композиция для изготовления пористых форм | 1983 |

|

SU1134560A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ КЕРАМИЧЕСКИХ ФОРМ | 1972 |

|

SU425871A1 |

| Керамическая шихта для изготовления фарфоровых изделий | 2023 |

|

RU2805702C1 |

| МАЙОЛИКОВАЯ МАССА (ВАРИАНТЫ) | 1998 |

|

RU2153479C1 |

| ПОЛИМЕРБЕТОННАЯ СМЕСЬ | 1990 |

|

RU2032637C1 |

| Композиция для изготовления форм | 1986 |

|

SU1381095A1 |

| Способ изготовления гипсовых форм | 1988 |

|

SU1706988A1 |

| ПРИГОДНЫЕ ДЛЯ СШИВКИ КОМПОЗИЦИИ ПОРОШКОВ ПОЛИОЛЕФИНОВ С ФУНКЦИОНАЛЬНЫМИ ГРУППАМИ | 2000 |

|

RU2247753C2 |

| Полимерная композиция | 1976 |

|

SU585196A1 |

Изобретение относится к изготовлению пористых форм методом прямого прессования. С целью повышения срока службы, теплостойкости и прочности форм шихта содержит следующие компоненты, мас.%: дизновая эпоксидная смола 9,5-12; поливи- милхлорид 9-12: фаянсовый или фарфоровый бой после утельного обжига 62,2-71.8; малеиновый ангидрид или триэтаноламин 1,4-4,8; синтетический цеолит 3-7; аэросил 2-4. Физико-механические показатели форм следующие: водопоглощение 14-17%, предел прочности при изгибе 48,3-55,2 МПа. теплостойкость по Вику 130-135°С. срок службы 6900-7130 оборотов. 3 табл.

| Шихта для изготовления пористых форм | 1983 |

|

SU1154249A1 |

| кп | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Шихта для изготовления пористых форм | 1987 |

|

SU1470732A1 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-01-07—Публикация

1990-01-05—Подача