54) ЭПОКСИДНАЯ КОМПОЗИ1№Я

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения эпоксидно-новолачных блоксополимеров | 1980 |

|

SU939492A1 |

| Клей | 1982 |

|

SU1100295A1 |

| Электроизоляционный компаунд | 1983 |

|

SU1148854A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ КЛЕЕВЫХ ПАСТ | 2008 |

|

RU2388780C2 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ХОЛОДНОГО ОТВЕРЖДЕНИЯ | 2018 |

|

RU2749380C2 |

| Антифрикционная композиция | 1979 |

|

SU927833A1 |

| Полимерная композиция | 1977 |

|

SU730750A1 |

| ЛИТЬЕВАЯ ОКРАШЕННАЯ ПОЛИАМИДНАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2228938C1 |

| Способ получения высокопрочных и термостойких пенопластов | 2020 |

|

RU2772385C2 |

| АРМАТУРА КОМПОЗИТНАЯ | 2012 |

|

RU2509653C1 |

Изобретение относится к получению эластичных композиций на основе эпоксидно-уретановых смол, которые могут быть использованы в качестве электроизоляционных заливочных составов для герметизации электро- и радиотехнических изделий.

Известен ряд композиций на основе олигодиенуретандиэпоксида, эпоксидной диановой смолы 1.

Однако эти герметизирующие композиции обладают малой жизнеспособностью при комнатной температуре (несколько часов), невысокой эластичностью, малой прочностью и термостойкостью (не выше +100°С).

Известно, что для повышения .термостойкости (до ) в композиции на основе эпоксидного и олигодиенуретандиэпоксидного олигомеров вводят титанкремнийорганический олигомер t2.

Однако такие композиции обладают очень низкой прочностью (сопротивление разрыву 1,99 МПа) , а также ма-т лой жизнеспособностью.

Наиболее близкой по технической сущности к предлагаемой является композиция, включающая, мас.%:

Эпоксидную циановую :

смолу10-20

Олигоэфирэпоксидный блок-олиго40-65

мер

Олигоэфируретан6-12

диэпоксид

Аминофенольный

ft

7-8

отвердитель ОстальноеСЗ.

Наполнитель

В качестве олигоэфирэпоксидного

10 блок-олигомера берут продукт конденсации олигодиэтиленгликольсебацината и дианового.эпоксиолигомера с содержанием эпоксидных групп 7,3%. Композиция обладает высокой адгезией к 5 стеклопластику и удовлетворительными физико-механическими свойствами 3.

Недостатками ее являются низкая жизнеспособность (при комнатной тем20пературе составляет несколько часов) , невысокая термостойкость - не выше 100°С, недостаточная эластичная прочность ((9р 12 МПа, при Е 38%).

25

Цель изобретения - повьпиение жизнеспособности смолы, ее термостойкости, разрушающего напряжения при растяжении и эластичности.

Поставленная цель достигается тем,

30 что композиция,- включающая эпоксидную дйановую смолу, блок-олигоэфйрэпоксид- и олигоэфируретандиэпоксид в качестве блок-олигоэфирэпоксида содержит эпокоидно-новолачный блоксополимер с содер;«анием эпоксидных групп 6-8,0%, гидроксильных групп 11-12% при следующем соотношении ко понентов ,, мае .%: Эпоксидная диановая ОлигоэфируретандиэпоксидЭпоксидно-новолачный блок-сополимер . В качестве олигоэфируретандиэпок сида применяют ППГ-ЗАК (ТУ 384039173) с эпоксидным числом 6-8. Это вязкая прозрачная жидкость светложелтого цвета, мол.вес - 2000. Хоро шо растворима в ацетоне, бутилацетате, амилацетате, этилцеллозольве, ксилоле, толуоле и др. В качестве эпоксидно-новолачного блок-сополимера берут ЭНБС марки o5i8H40-0 , 5 , ПрадсТавляйщйй собой продукт взаимодействия эпоксидно- . диановой и новолачной фенолформальд гидной смолы. В неотвержденном состоянии ЭНБС представляет собой твер дый, хрупкий, плавкий продукт,растворимый в ацетоне, диоксане, этилцеллозольве, бутил цетате, этилацетате и др. органических растворителях, содержащий 6-8,0% эпоксидных, групп и 11-12% гидроксильных групп. Композиция может содержать напол нитель (например, эвкрептид, кварцевая мука и т.д) в количестве 1030 мас.%. Введение в композицию СаО, являю щегося щелочным окислом, обеспечива ет связанные на кислых фенольных гидроксилов в процессе отверждения ЭФБО. - Введение в композицию СаО ниже указанного предела не обеспечивает получения материалов с высокой теплостойкостью и физико-механическими свойствами. Увеличение содержания СаО вгдше 10 мае.ч. не приводит к су щественному изменению основных физико-механических показателей. Коли чество вводимого в композицию ВлО, определено теми же причинами. Использование СаО в качестве самостоятельного отверждающего агента для эпоксидно-фосфазеновых бЛоколигомеров нецелесообразно, так как не приводит к получению материалов с повышенной тепловой термостойкост и не. улучшает основных физико-механических показателей. Таким образом, лишь совместное и по11ьзование борного ангидрида и окиси кальция в указанных соотношениях приводит к получению материало с высокими физико-механическими сво ствами и теплостойкостью. Композиция может содержать также волокнистый наполнитель (асбест, углен-9) в количестве 70-100 мае.ч. О термической устойчивости предлагаемого состава судят по изменению, массы образца как в изотермических так и в динамических условиях. ТаКу: к рмпо-чицию, состоящую из .мае.ч. 100 эпоксидно-фосфазенового блок-олигомера, 5 BjOj и 10 СаО,отвержденную по ступенчатому режиму 180°С - 5 ч и 200°С - 5 ч, подвергают динамическому нагреву до 500°С со скоростью 10 град/мин, при этом вес образца изменяется. Изменения содержания эпоксидных групп и вязкости практически не наблюдается. Результаты химического анализа подтверждаются методом ИК-спектроскопии. Интенсивность полосы поглощения 910 , соответствующей валентным колебаниям эпоксидных групп для ЭНБС и ППГ-ЗАК после нагревания.их при 100°С не изменяется, в то время как для совмещенной композиции наблюдается резкое снижение интенсивности полосы поглощения 910 см- при тех же условиях. При совмещении ЭД-16, ЭНБС и ППГ-ЗАК в расплаве в определенном соотношений происходит химическое взаимодей :.твие исходных компонентов с образованием бодэе высокомолеку.лярного сополимера жизнеспособного при комнатной температуре более 1 г и обладающего высокими физико-механическими свойствами. Композицию, используемую в качестве герметика, готовят следующим образом. Загружают расчетное количество предварительно измельченного эпоксидно-новолачного блок-сополимерв, плавят при 120°С, затем добавляют расчетное количество эпоксидной смолы, снижают температуру до 100°С и загружают ППГ-ЗАК. Совмещение проводят при 100°С до полной гомогенизации в течение 20-30 мин. Расплавленную композицию заливают в специальные формы, вакуумируют при 100°с 30 мин, и отверждают при 140-160 С в течение 10-12 ч. Композиция обладает длительной жизнеспособностью на холоду (не менее 1 г). В отвержденном состоянии композиция обладает высокой термостойкостью. Так, по данным ИТГА (изотермического термогравиметрического анализа) потери массы олигоуретандиэпоксида ППГ-ЗАК при 160°С за 15 ч. составляют 10%, в то время как при тех же условиях (160°С - 15 ч) потфри массы предлагаемой композиции УДЭН не превышают 1,5%. Методами ДТТА (динамического термогравиметрического анализа)и ДТА (дифференциального термического анализа) подтвержде что процесс разложения каучука П ЗАК начинается при 110-120 :, при этомнаблюдаются ощутимые потери массы, сопровождающиеся экзотерм ческой реакцией, которая резко в растает при 1.5О-160 0. Процесс р жения предлагаемой композиции УД начинается при 170-180°С и сопро дается небольшим тепловым эффект |лишь при 280-290°С резко возраст .экзотермическая реакция. Прочность при растяжении и отн сительное удлинение композиции УД после выдержки ее при 160°С 50 ч практически не изменяется. Пример 1. Измельченный э сидно- новолачный блок-сополимер м ки 6Э18Н40 - 0,5 в количестве 35 мае.% расплавляют .fIpи 120°С в чение 30 мин., добавляют 10 мас. ЭД-16, снижают температуру до Ю и вводят 55 мас.% олигоуретандиэп сида марки ППГ-ЗАК с молек.массо 2000, Совмещение проводят при 100°С 20-30 мин. Расплавленную к зицию заливают в специальные фор вакуумируют при 120°С - 0,5 ч и верждают при 140°С - 12 ч. Отвержденная композиция имеет «узрйства:. . Разрушающее напряжение при рас жении . . (бр),МПа24 Относительное удлинение, е105 Разрушающее напря,женис при сдвиге к стали (эсАв) 22 .Удельное объемное сопротивление, (fv). ОМСМ 9,610 при 20°С на частоте 10 Гц. 3,2 t(f при 0,0033 Термостойкость,°С +160 Жизнеспособность при комнатной температуре . не менее Пример 2. Аналогично при ру 1 получена композиция при соот ношении компонентов, мас.%: Эпоксидно-диановая смола ЭД-16 15 Эпоксидно-новолачный бЛОК-СОПОЛИмёр марки 6Э18Н40-0,5 33 Олигоэфируретандиэпоксид марки ППГ-ЗАК52 Ее свойства: Разрушающее напряжение при рас тяжении (бр),МПа23,8 Относительное удлинение (),% 110 Разрушаюшее напря.з; жение при сдвиге к стали (ИСАВ) МПа . 21 Удельйое объемное сопротивление (PV) ом-см9,4-10 е при 10°С на частоте 10 Гц. 3,6 tjd при 20°С 0,0035 Термостойкость, € -«-leo Жизнеспособность при комнатной температуре , Не менее 1 t Пример 3. Эпоксидная смола ЭД-1620 Эпоксидно-новолачный блок-сополимер марки Э18Н-40-0,5 30 Олигоэфируретандиэпоксид марки ППГ-ЗАК50 Свойства композиции: Разрушающее напря- . жение при растяжении, (dp.)МПа23,5 . Относительное удлинение (Е) ,% 100 Разрушающее напряжение при сдвиге к стали (Сзсдц},МПа 21,5 Удельное объемное сопротивление,.. (Pv), ом.см . 9,5-10 е при 2р°С на частоте 10° Гц 3,9 t§c/ при 20°С 0,0034 Термостойкость, С -«-leO , Жизнеспособность при комнатной температуреНеМенее 1 г. Пример4. Эпоксидная смо- ла ЭД-1610 Эпоксидно-новолачний блок-сополимер марки 6Э18Н40-0,5 30 Олигоэфируретандизпоксид марки ППГ-ЗАК50 Наполнитель-|i-эв; рептидЮСвойства композиции -Разрушающее напря-, 29 жение при растяжении, бр J МПа . 9 Относительное удлинение, % 95 Разрушающеенапряжение при сдвиге к стали () , МПа 24 Удельное объемное сопротивление, (pv). ом-см 9, Ё при на частоте 10 Гц 3,1 t.,d при 20°С0,0036

Термостойкость, С

Жизнеспособность

при комнатной

температуреНе менее 1 i

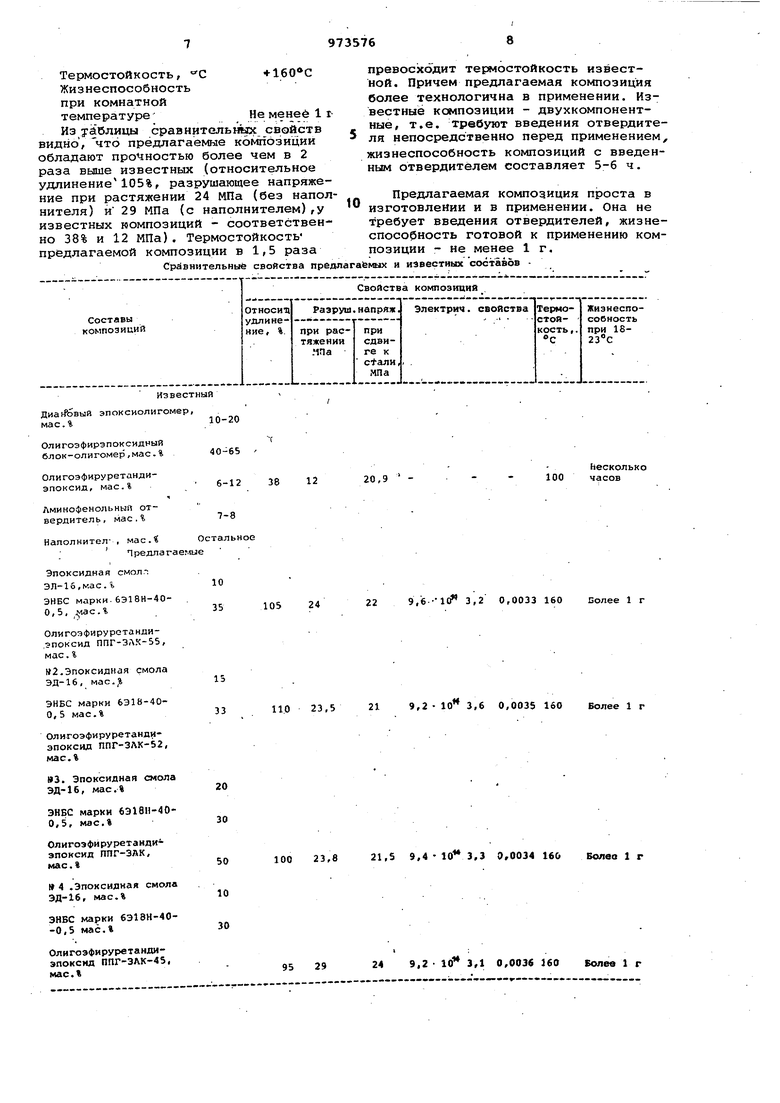

Из уйблицы сравнительных свойств видно , что предлагаемые композиции обладают прочностью более чем в 2 раза выше известных (относительное удлинение 105%, разрушающее напряжение при растяжении 24 МПа (без наполнителя) и 29 МПа (с наполнителем),у известных композиций - соответственно 38% и 12 МПа). Термостойкость предлагаемой композиции в 1,5 раза

сравнительные свойства предлагаемых и известных составов

Извест эпоксиолигомер.

Ол игоэфирэпок сидный блок-олигомер,мас.%

Олигоэфируретандиэпоксид, мае. S,

Лминофенольнып отверднтель, мае.%

Оетальное емые

10 35

24

105

20 30

23,8

100

50 10 30

95 29

превосходит термостойкость известной. Причем предлагаемая композиция более технологична в применении. Известные композиции - двухкомпонентные, т.е. требуют введения отвердителя непосредственно перед применением, жизнеспособность композиций с введенным отвердитёлем составляет 5-6 ч.

Предлагаемая композиция проста в изготовлении и в применении. Она не требует введения отвердителей, жизнеспособность готовой к применению композиции - не менее 1 г.

Несколько

20,9 100часов

22 9,6.-id 3,2 0,0033 160 Более 1 г

21 9,2 10 3,6 0,0035 160

Более 1 г

21,5 9,4 10 3,3 0,0034 160

Болеа 1 г

24 9,2 Ю 3,1 0,0036 160 Более 1 г Формула изобретения Эпоксидная композиция, включакицая эпоксидную диановую смолу, блоколигоэфирэпоксид и олигоэфируретандиэпоксид, отличающаяся тем, что, с целью повышения жизнеспособности смолы, ее термостойкости, разрушающего напряжения при растяжении и эластичности, в качестве блок-олигсэфирэпоксида композиция содержит эпоксидно-новолачный блоксополимер с содержанием эпоксидных групп 6-8%, гидроксильных групп 11-12% при следующем соотношении компонентов, мас.%: Эпоксидная диановая смола 10-20 973576 при 10 ма че ни 15 I Олигоэфируретандиэпоксид50-55Эпоксидно-ново- лачный блок-сополимер30-3SИсточникигинформацин, нятые во внимание при экспертизе 1.К.И. Черняк. Неметаллические териалы в судовой и рсщиотехниской аппаратуре. Л., Судостроее, 1970, с.50. 2.Авторское свидетельство СССР 547463, кл. С 08 L 63/02.,. . 3.Авторское свидетельство СССР 467925, кЛ. С 08 I 3/16, 1975.

Авторы

Даты

1982-11-15—Публикация

1981-05-04—Подача