1

Изобретение относится к металлургии и может быть использовано при внепечной обработке.

Цель изобретения - повьш1ение пластичности и вязкости стали.

При создании изобретения были использованы следующие данные, полученные в ходе экспериментов.

Введение в ковш смеси алюминия,и шлака производства алюминиевых сплавов до выпуска основного количества сталеплавильного шлака (при заполнении ковша металлом на 0,8-0,9 его высоты) позволяет увеличить продолжительность взаимодействия реагентов и полноту раскисления сталеплавильного шлака. Кроме того, алюминий частично растворяется в верхних слоях металла, что, наряду с наличием слоя хоро- шо раскисленного шлака, предотвращает вторичное окисление металла и за- . грязнение его оксидными включениями при обработке нейтральным газом. При этом уменьшаются концентрации растворенного и связанного кислорода, что способствует повьш1ению качества стали с степени усвоения модификатора..

Шлак производства алюминиевых сплавов содержит, мас.%: А1 5-25; AlgOg 25-50, SiOj, 5-15; ZnO 1-4; (KCl+NaCl) 5-35. Включения алюминия в А1-шлаке способствуют повышению степени рас- кисленности и рафинирующей способноеN il

О

-si Kj

00

ти сталеплавильного ншака и улучшению ачества стали.

Вязкость и температура плавления сталеплавильного шлака не повышается, полученный раскисленный шлак остается идкоподвиясным за счет наличия в составе А1-шлака хлоридов калия и натрия, добавки которых существенно снижают вязкость известково-силикатных шлаков.

Аналогичным образом действует присадка оксида алюминия в составе А1- шлака, который также является плавнем для сталеплавильных шлаков.

Внепечная обработка стали под жид- коподвижным раскисленным шлаком способствует повышению качества металла за счет более полного удаления в шлаковую фазу неметаллических включений растворенного кислорода. Последнее способствует c пiжeнию угара и повьш1е- нию степени- усвоения модификатора.

Введение модификатора в зону подачи нейтрального газа, характеризуемой минимальной активностью кислорода, способствует снижению угара м одифика- тора и, соответственно, уменьшению ко количества оксидных включений в металле. Качество металла и усвоение модификатора при этом повышаются.

Присадка смеси алюминия и А1-шлака при заполнении Koania металлом менее OyS его высоты нецелесообразна, так как алюминий из смеси успевает раст- -вориться в значительном объеме металла, перемешиваемого нейтральным газом. Это приводит к повышению его концентрации в стали выше марочной.

Ввод указанной -смеси при заполнении ковша более 0.9 его высоты также нежелателен5 поскольку не завершают ся в полной мере процессы нагрева и плавления компонентов смеси к моменту схода основного количества шлака. При этом снижается полнота раскисления шлака, что приводит к загрязнению металла оксидными включениями и кислородом в процессе перемешивания рас- „плава нейтральным газом, снюкеншо ка- ttectBa металла и усвоения модификатора.

Присадка смеси алюминия и А1- шлака в количестве менее 0,5 кг/т стали не обеспечивает достаточно полного раскисления сталеплавильного шлака и приводит к загрязнению стали кислородом и оксидами, снижению качества стали и усвоения модификатора.

0

5

0

5

0

35

40

45

50

55

Присадка указанной смеси в количестве более 5,0 кг/т стали нецелесообразна из-за возрастания содержания алюминия в стали выше марочного и удорожания процесса обработки.

Снижение отношения количества шлака производства алюминиевых сплавов кколичеству алюминия в составе смеси менее О, 1 приводит к суш;ественному повышению вязкости сталеплавильного шлака в процессе его раскисления и ухудшению его рафинируюш:их и защитных свойств. При этом ухудшается качество стали по механическим свойствам, загрязненности неметаллическими включениями и снижается усвоение модификатора.

Увеличение отношения количества А1-шлака к количеству алюминия более единицы приводит к сильному ражиже- нию сталеплавильного шлака хлоридами, ухудшению стойкости футеровки ковша и загряз 1ени о металла экзогенными включениями. Качество стали при этом значительно ухудшается.

Погружсение модификатора в металл в зону подачи нейтрального газа со скоростями меньшими 0,02 м/с приводит к снижению степени усвоения и равномерности распределения модификатора по объему металла, ухудшению его качества, так как при малых скоростях погружения расплавление модификатора (или контейнера с ним) и всплыва- ниё в жидкой стали происходит в верхних ее горизонтах.

Погрулсение модификатора со скоростями большими, чем 0,15 м/с нецелесообразно из-за возможных повреждений устройства ввода, отрыва модификатора от штангр и т.п. В результате не обеспечивается равномерное распреде- ление добавок по объему ковша, снижается качество стали и-усвоение модификатора.

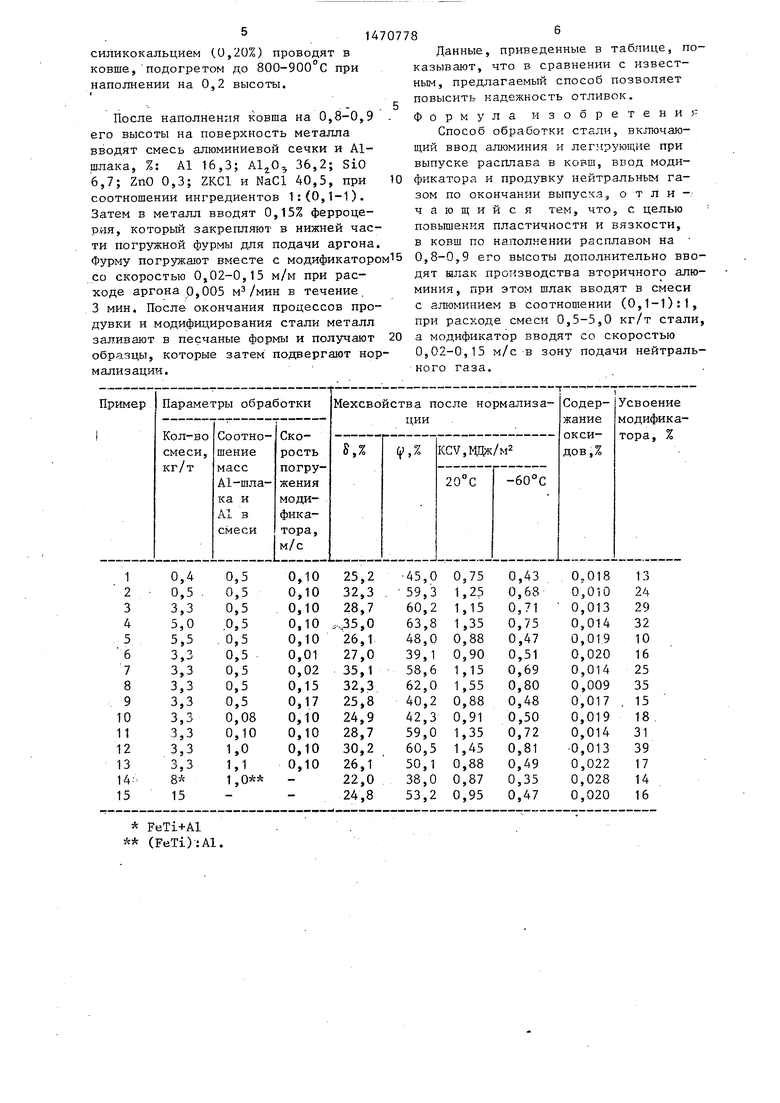

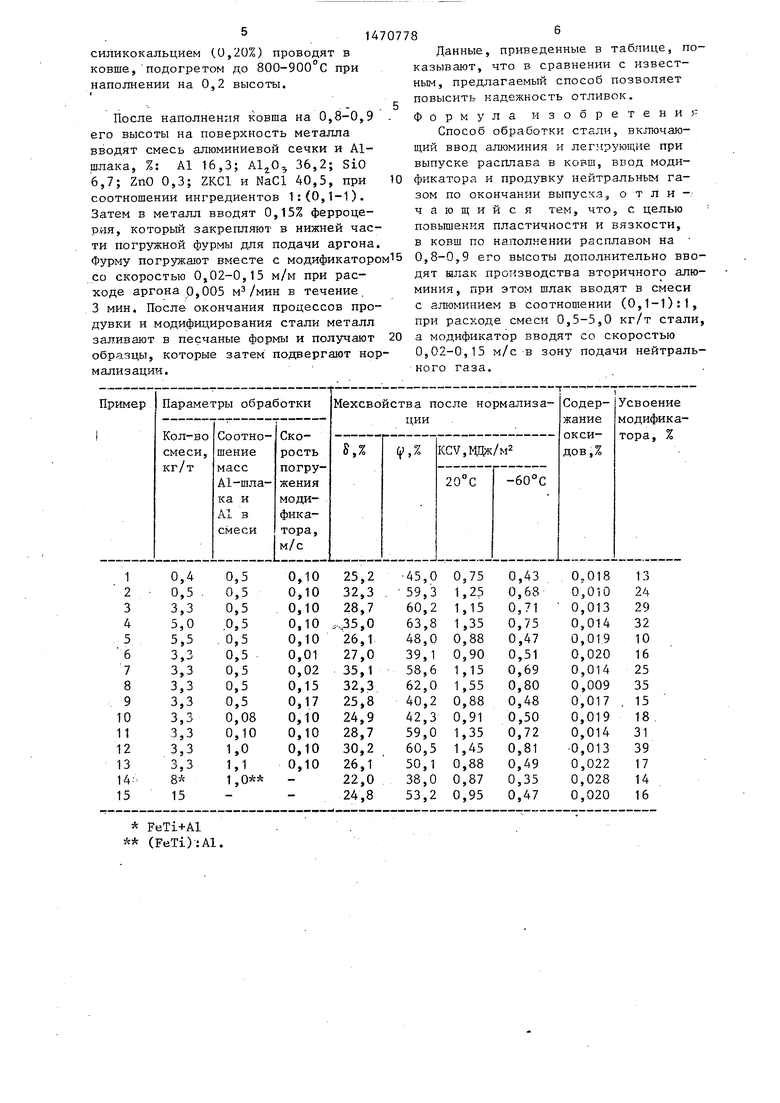

Параметры обработки и свойства по сле нормализации стали приведены в таблице (согласно известному способу 28,7-35,1%, ( 58,6-63,8%, KCV.60 0,68-0,8 МДж/м2, Р1 ; 25-26,17, ( .52,5-56,3%, 0,45-0,61 МДж/мМ

Стали 20Г1ФЛ выплавляют в печи ИСТ-0,16 с магнезитовым тиглем и плазмен-ной надставкой. Раскисление и легирование ферросилицием и силико- марганцем проводят в печи, окончательное раскисление алюминием (0,15%) и

силикокальцием (.0,20%) проводят в ковше, подогретом до 800-900 С при наполнении на 0,2 высоты.

1

После наполнения ковша на 0,8-0,9 его высоты на поверхность металла вводят смесь алюминиевой сечки и А1- шлака, %: А1 16,3; , 36,2; SiO 6,7; ZnO 0,3; ZKCl и NaCl 40,5, при соотношении ингредиентов 1:(0,1-1). Затем в металл вводят 0,15% ферроце- рия, который закрепляют в нижней части погружной фурмы для подачи аргона.

Ш

Данные, приведенные в таблице, показывают, что в сравнении с известным, предлагаемый способ позволяет повысить надежность отливок. Формула изобретения

Способ обработки стали, включающий ввод алюминия и легирз ющие при выпуске расплава в ковш, ввод модификатора и продувку нейтральным газом по окончании выпуска, о т л и -; чающийся тем, что, с делью повышения пластичности и вязкости, в ковш по наполнении расплавом на

Фурму погружают вместе с модификатором б0,8-0,9 его высоты дополнительно вво00 скоростью 0,02-0,15 м/м при рас-дят щлак производства вторичного алюходе аргона 0,005 в течение.миния, при этом шлак вводят в смеси

3 мин. После окончания продессов про-с алюминием в соотношении (0,1-1):1,

дувки и модифицирования стали металлпри расходе смеси 0,5-5,0 кг/т стали,

заливают в песчаные формы и получают 20а модификатор вводят со скоростью

образцы, которые затем подвергают нор-0,02-0,15 м/с в зону подачи нейтральмализадии. ного газа.

Данные, приведенные в таблице, показывают, что в сравнении с известным, предлагаемый способ позволяет повысить надежность отливок. Формула изобретения

Способ обработки стали, включающий ввод алюминия и легирз ющие при выпуске расплава в ковш, ввод модификатора и продувку нейтральным газом по окончании выпуска, о т л и -; чающийся тем, что, с делью повышения пластичности и вязкости, в ковш по наполнении расплавом на

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2003 |

|

RU2233339C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОКРЕМНИСТОЙ СТАЛИ | 2008 |

|

RU2353667C1 |

| Способ выплавки стали для автолиста | 1981 |

|

SU981385A1 |

| Способ производства огнестойкой стали | 2023 |

|

RU2807799C1 |

| Способ получения высокопрочной стали | 1979 |

|

SU857271A1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 2007 |

|

RU2386704C2 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2008 |

|

RU2392333C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2002 |

|

RU2228372C1 |

| СПОСОБ РАСКИСЛЕНИЯ СТАЛИ В КОВШЕ | 2014 |

|

RU2562848C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ АВТОЛИСТА | 1993 |

|

RU2068002C1 |

Изобретение относится к способам раскисления и модифицирования стали и может быть использовано для внепечной обработки. Цель изобретения - повышение пластичности и вязкости стали. Способ включает следующие операции: раскисление ферросилицием и силикомарганцем в печи

предварительное ковшевое раскисление 0,15% алюминия и 0,2% силикокальция при наполнении ковша на 0,2 его высоты

окончательное ковшевое раскисление 0,5-5 кг/т смеси алюминия и шлака производства алюминиевых сплавов при соотношении компонентов 1:(0,1...1) при заполнении ковша на 0,8-0,9 его высоты

модифицирование 0,15% ферроцерия, который вводят в зону подачи нейтрального газа с расходом 0,005 м3/мин со скоростью подачи модификатора 0,02-0,15 м/с. Способ позволяет при усвоении модификатора 24...39% и содержании оксидов 0,009...0,014% иметь δ =28,7-35,1%

ψ-58,6-63,8%

KCV-60=0,68-0,81 мДж/м2. 1 табл.

| Способ раскисления спокойной стали | 1976 |

|

SU564338A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ производства нержавеющей стали | 1981 |

|

SU962324A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-04-07—Публикация

1986-12-01—Подача