1

Изобретение относится к металлургии, конкретнее к термической обработке литых несущих деталей железнодорожного подвижного состава.

Целью изобретения является повышение сопротивления усталости и дол- , говечности и снижение энергетических затрат.

Упрочнение литых балочек производили из стали 20Л двутавровог о сечения с преобладающей толщиной стенок 10 мм, высотой 80 мм, шириной полки 60 мм и пролетом между опорами 500мм. Наплавка производилась проволокой Св-08А в нижних углах таврового сопряжения в продольном направлении ба- лочки на всю длину пролета. Площадь наплавки в поперечном сечении двутавра составляла 4.,.6% от общей площади сечения.

При наплавке температура упрочняемой поверхности (z-iapysHou поверхности полки) составила 900 Cj, что явилось результатом разогрева металла при наплавке в углах тавра.

Охла;кдение нагретой при наплавке зоны со стороны нарулсной поверхности полки производилось обдунем водовоз- душной смесью с различным содержанием влаги и различным расходом до температуры наплавленной области двутавра 700 К (427°С). Градиент температур в направлении, нормальном упрочняемой поверхности, составил (50...250) град/см.

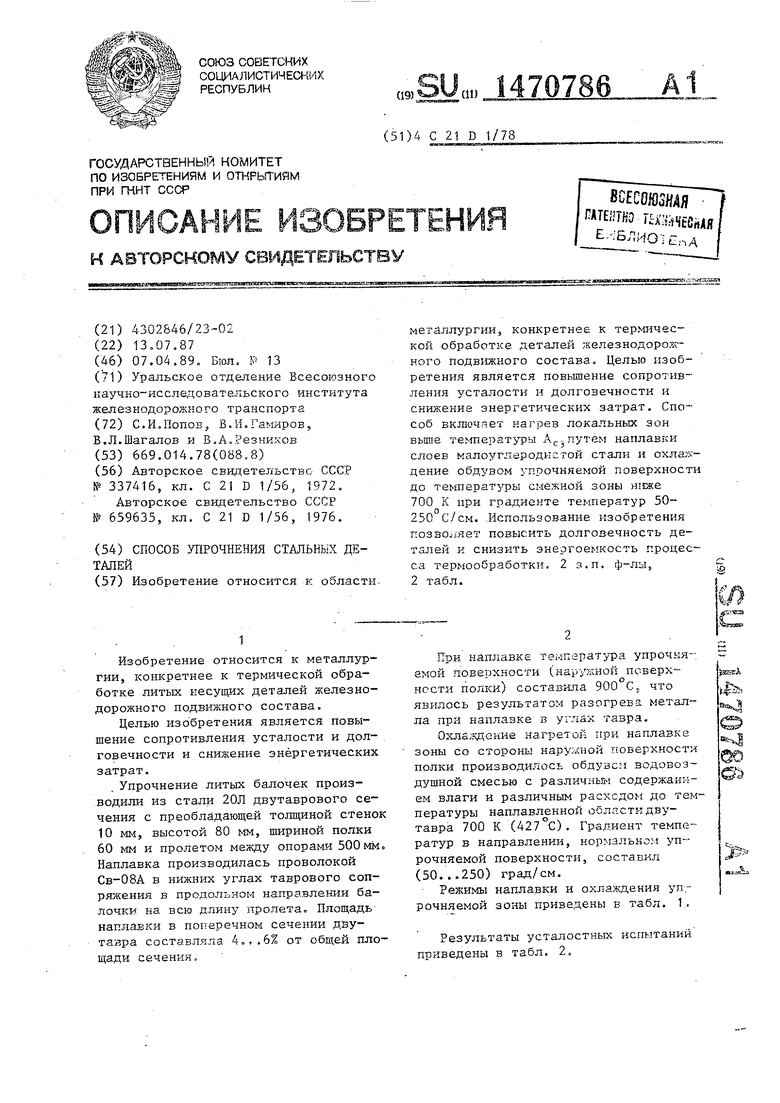

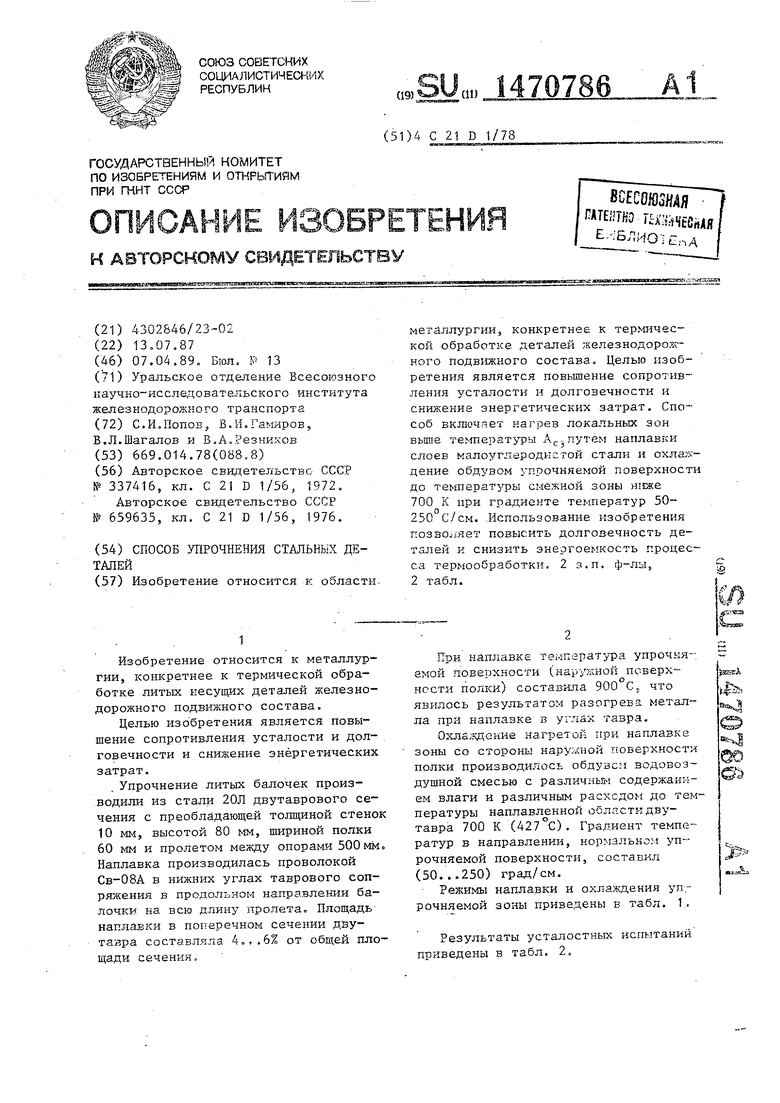

Режимы наплавки и охлаждения уп,- рочняемой зоны приведены в табл. 1,.

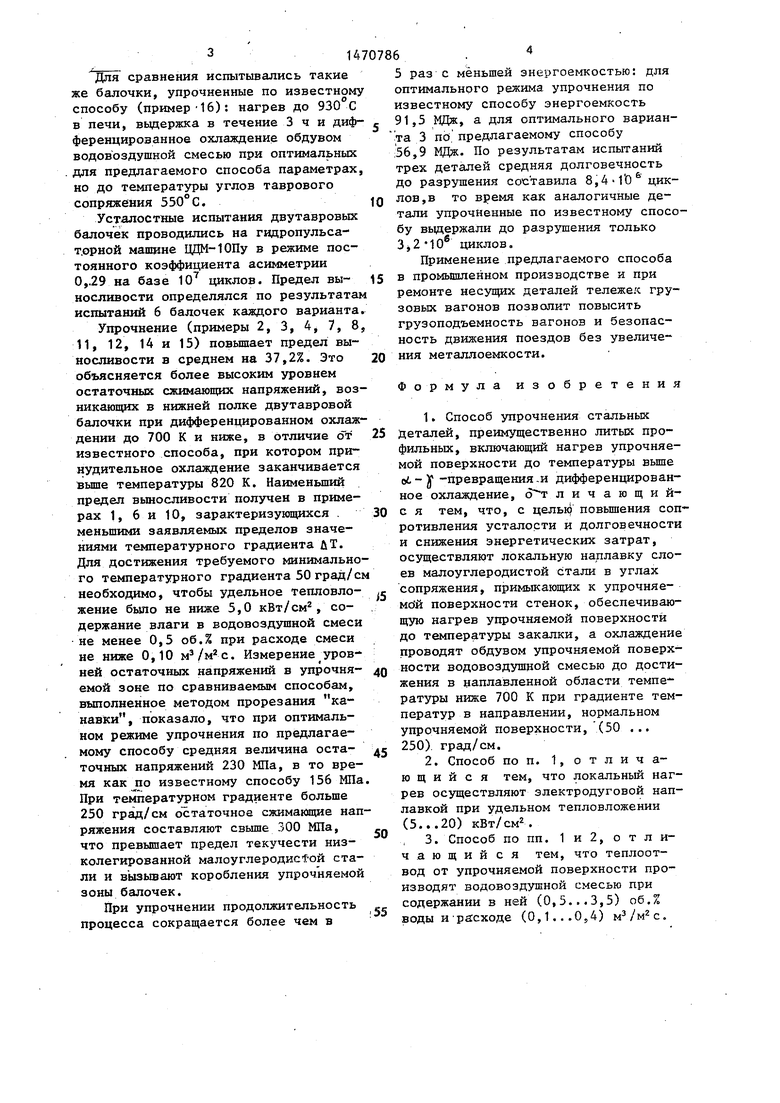

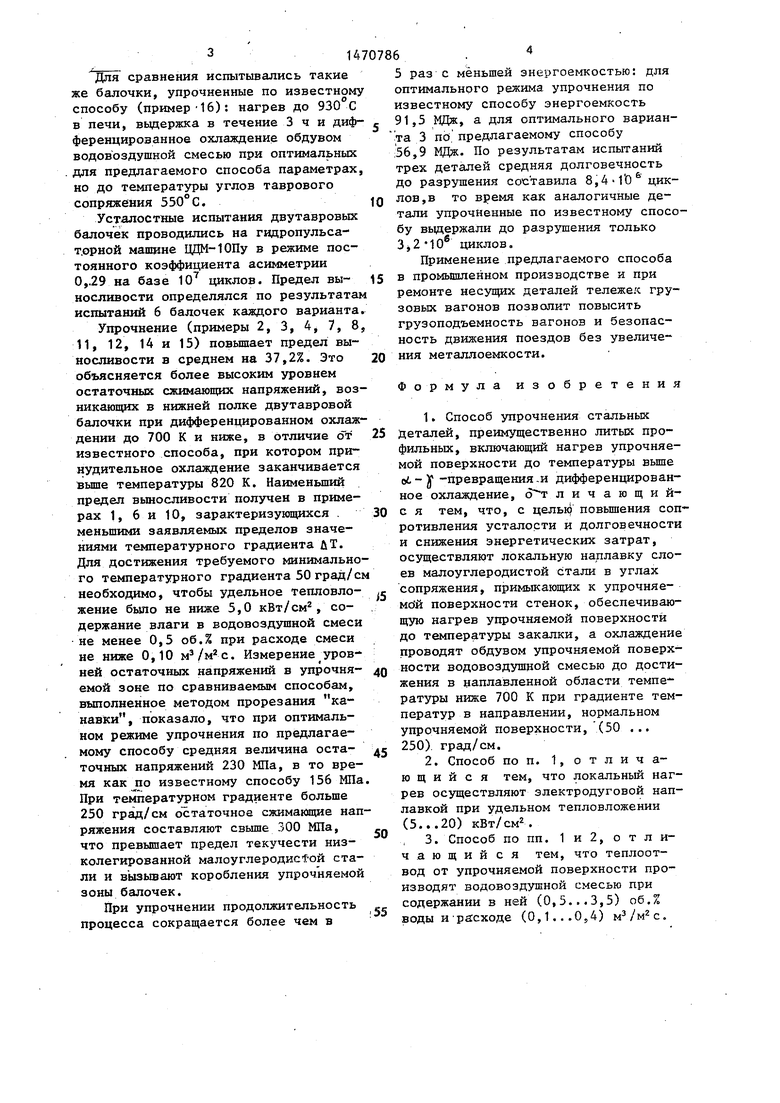

Результаты усталостных испытаний приведены в табл. 2.

жзгА

xfffiEa

V:a53

Э

Для сравнения испытывались такие е балочки, упрочненные по известному способу (пример 16): нагрев до 930 С в печи, выдержка в течение 3 ч и диф- ,j ференцированное охлаждение обдувом водовоздушной смесью при оптимальных для предлагаемого способа параметрах, но до температуры углов таврового сопряжения 550°С.10

Усталостные испытания двутавровых балочек проводились на гидропульса- т.орной машине ЦДМ-ЮПу в режиме постоянного коэффициента асимметрии О,.29 на базе 10 циклов. Предел вы- 15 носливости определялся по результатам испытаний 6 балочек каждого варианта. Упрочнение (примеры 2, 3, 4, 7, 8, 11, 12, 14 и 15) повьшает предел выносливости в среднем на 37,2%. Это 20 объясняется более высоким уровнем остаточных сжимающих напряжений, возникающих в нижней полке двутавровой балочки при дифференцированном охлаждении до 700 К и ниже, в отличие от 25 известного способа, при котором принудительное охлаждение заканчивается выше температуры 820 К, Наименьший . предел вьшосливости получен в примерах 1, 6 и 10, зарактеризующихся 30 меньшими заявляемых пределов значениями температзфного градиента ДТ. Для достижения требуемого минимального температурного градиента 50 град/см необходимо, чтобы удельное тепловло- j жение было не ниже 5,0 кВт/см , содержание влаги в водовоздушной смеси не менее 0,5 об.% при расходе смеси не ниже 0,10 . Измерение уровней остаточных напряжений в упрочня- 40 емой зоне по сравниваемым способам, выполненное методом прорезания канавки, показало, что при оптимальном режиме упрочнения по предлагаемому способу средняя величина оста- j точных напряжений 230 МПа, в то время как по известному способу 156 МПа. При температурном градиенте больше 250 град/см остаточное сжимающие напряжения составляют свыше 300 МПа, что превышает предел текучести низколегированной мaлoyглepoдиctoй стали и вызывают коробления упрочняемой зоны балочек.

При упрочнении продолжительность с процесса сокращается более чем в

5 раз с меньшей энергоемкостью: для оптимального режима упрочнения по известному способу энергоемкость 91,5 МДж, а для оптимального варианта 3 по, предлагаемому способу ; 56,9 МДж. По результатам испытаний трех деталей средняя долговечность до разрушения составила 8,4-I D циклов, в то время как аналогичные детали упрочненные по известному способу вьщержали до разрушения только 3 j 2 10® циклов.

Применение предлагаемого способа в проьышленном производстве и при ремонте несущих деталей тележек грузовых вагонов позволит повысить грузоподъемность вагонов и безопасность двилсения поездов без увеличения металлоемкости.

Формула изобретения

1.Способ упрочнения стальных Деталей, преимущественно литых профильных, включающий нагрев упрочняемой поверхности до температуры вьш1е oi,-у-превращения.и дифференцированное охлаждение, личающий- с я тем, что, с целью повьш1ения сопротивления усталости и долговечности и снижения энергетических затрат, осуществляют локальную наплавку слоев малоуглеродистой стали в углах сопряжения, примыкающих к упрочняе- мо й поверхности стенок, обеспечивающую нагрев упрочняемой поверхности до температуры закалки, а охлаждение проводят обдувом упрочняемой поверхности водовоздушной смесью до достижения в наплавленной области температуры ниже 700 К при градиенте температур в направлении, нормальном упрочняемой поверхности, (50 ... 250). град/см.

2.Способ по п. 1, отличающийся тем, что локальный нагрев осуществляют электродуговой наплавкой при удельном тепловложении (5...20) кВт/см.

3.Способ по пп. 1 и 2, отличающийся тем, что теплоот- вод от упрочняемой поверхности производят водовоздушной смесью при содержании в ней (О,5...3,5) об.% воды и расходе (0,1...054) .

Таблица 1

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ КОРПУСА АВТОСЦЕПКИ | 1992 |

|

RU2066693C1 |

| СПОСОБ УПРОЧНЕНИЯ НЕСУЩИХ ДЕТАЛЕЙ ВАГОННОЙ ТЕЛЕЖКИ | 2004 |

|

RU2263716C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НЕСУЩИХ ДЕТАЛЕЙ ВАГОННОЙ ТЕЛЕЖКИ | 2004 |

|

RU2258085C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2004 |

|

RU2260060C1 |

| Способ упрочнения деталей | 1982 |

|

SU1157087A1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ, РАБОТАЮЩИХ В УСЛОВИЯХ АБРАЗИВНОГО ИЗНАШИВАНИЯ | 2013 |

|

RU2532602C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2011 |

|

RU2478030C1 |

| СПОСОБ ДВУХСТУПЕНЧАТОГО ДИСПЕРСИОННОГО ТВЕРДЕНИЯ АУСТЕНИТНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 1998 |

|

RU2151816C1 |

| КОМПОЗИЦИОННАЯ ПРОВОЛОКА ДЛЯ ДУГОВОЙ НАПЛАВКИ | 2019 |

|

RU2711286C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБЫ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 1994 |

|

RU2081205C1 |

Изобретение относится к области металлургии, конкретнее к термической обработке деталей железнодорожного подвижного состава. Целью изобретения является повышение сопротивления усталости и долговечности и снижение энергетических затрат. Способ включает нагрев локальных зон выше температуры Ас**3 путем наплавки слоев малоуглеродистой стали и охлаждение обдувом упрочняемой поверхности до температуры смежной зоны ниже 700 К при градиенте температур 50-250°С/см. Использование изобретения позволяет повысить долговечность деталей и снизить энергоемкость процесса термообработки. 2 з.п.ф-лы, 2 табл.

Испытывались с короблениями.

| СПОСОБ ОДНОВРЕМЕННОГО ДИФФЕРЕНЦИРОВАННОГ ОХЛАЖДЕНИЯ ИЗДЕЛИЙ ПЕРЕМЕННОГО СЕЧЕНИЯ ПРИ ТЕРМИЧЕСКОЙ ОБРАБОТКЕ | 0 |

|

SU337416A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ термической обработки литых деталей | 1976 |

|

SU659635A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-04-07—Публикация

1987-07-13—Подача