1

Изобретение относится к цветной металлургии, а именно к термической . обработке силуминов.

Цель изобретения - повышение механических свойств силуминов..

Проведение многократных закалочных циклов с нагревом до температуры не более 0,99 Т ; сплава и последующим охлаждением в воде приводит к многократным фазовым превращениям, способствующим образованию сверхмелкого зерна и выделению кремния В мелкодисперсной форме,что благоприятно сказывается на значительном повышении механических свойств при последующей термической обработке. С увеличением числа зака- лочных циклов происходит постепенное измельчение структурных составляющих,их сфероидизация,коагуляция и выделение в мелкодисперсной форме.. Наиболее благоприятная структура со сверхмелким зерном и мелкодисперсными структурнь ми составляющими, приводящая к повьшенизо предела про чности и относительного удлинения, образуется после проведения 14-16 закалочных циклов. Проводить более 16 циклов нецелесообразно, так как дальнейшего измельчения зерна не происходит.

Нагрев в каждом закалочном цикле даже до температуры 0,99 Тп, ке вызывает пережога, отливок, так как вьщержка при этой температуре не производится. Повьшение температуры нагрева до максимально возможной приводит к расширению интервала температурных колебаний, интенсифи кации нагрева и охлаждения и способ ствует измельчению.зерна, увеличе-: нию предела прочности и относительного удлинения.

Однако температура нагрева не должна превьшать 0,99 Тпл. так как

это приводит к пережогу, оплавлению эвтектики и падению предела прочно- сти и относительного удлинения спла ва.

,с№и,а,

.. ЖЙ

Bsszi.

S

5&

На втором этапе термической обработки проводят по меньшей мере одну дополнительную закалку с нагревом до температуры 0,95-0,98 Т , вьщержкой при этой температуре 2-4 что приводит к полному растворению в твердом растворе дисперсионно- упрочняющих частиц и фиксации твердого раствора закалкой в воде. По вышение температуры нагрева под за калку более 0,98 Т при выдержке 2-4 ч может привести к пережогу и вызваты падение предела прочности относительного удлинения сплава, Снижение температуры закалки менее пп. . не приводит к полному растворению в твердом растворе диспер сионно-упрочняющих частиц и вызьгаа- ет падение предела прочности.

Проведение двух и более дополнительных закалок вызывает незначи- тельное увеличение механических свойств, но увеличивает длительност термообработки и поэтому целесооб- разно только для изделий ответственного назначения.

Окончательной операцией термообработки является искусственное старение, проводимое при 190-2tO c в течение 1,0-2,0 чо При таком режиме искусственного старения происходит выделение упрочняющих фаз в виде мелкодисперсных включений. Уменьшение температуры и времени старения не обеспечивает вьделения достаточ- ного количества фаз, что приводит к снижению прочностных характернстик при достаточно высокой пластичности. Увеличение температуры и времевв старения приводит к укрупвеишэ вы- делений, огрублению структзфы и падению прочности и mnacfttrfttoc-Fsit

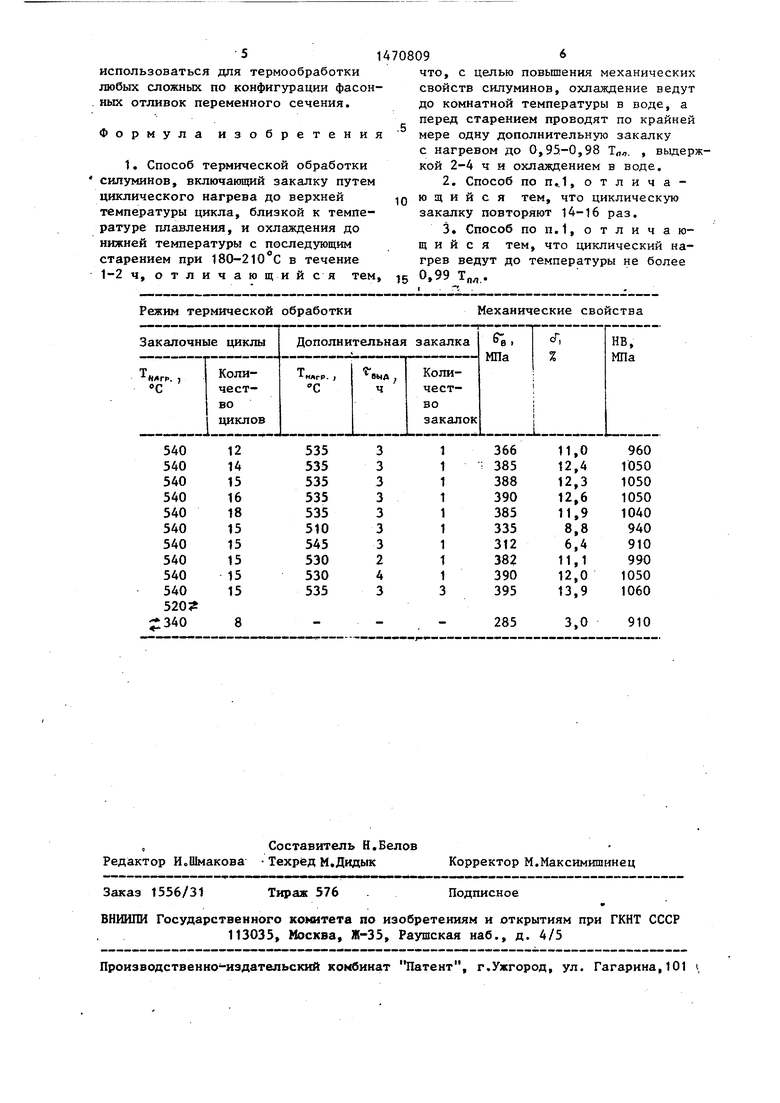

Пример. Прове|жу механических характеристик проводят на о-р дельно отлитых в кокиль образца сплава АЛ34 Ф12 мм, Образ1р1 тер- .мически обрабатывают по стандартно- (Му (Т5), известному и предлагаемому способам.

Влияние различных режимов термиче ской обработки на механические свойства сплава АЛ34 оценивают по изменению предела прочности при растяжении, относительного удлинения и твердости..

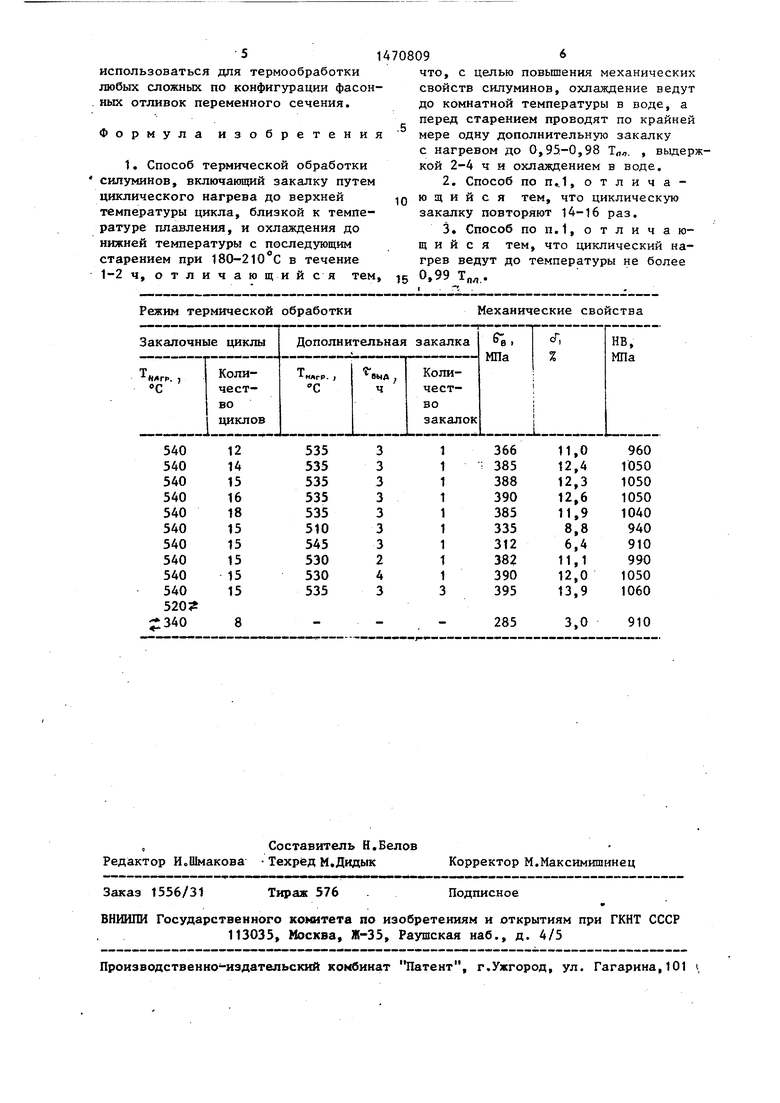

В таблице приведены средние значения механических свойств сплава АЛ34 по результатам испытаний трех

образцов на каждьй режим термической обработки.

Как видно из таблицы, закалочные циклы образцов сплава АЛ34 осуществляют при варьировании температуры нагрева в каждом цикле от 520 до 550 с и их количества до 18 циклов. С увеличением числа закалочных циклов до 16 происходит постепенное увеличение предела прочности, относительно удлинения и твердости. Наиболее оптимальным режимом закалочных циклов является нагрев до 540°С, охлаждение в воде -с повторением закалочных циклов 14-16 раз. Такой режим термической обработки обеспечивает получение максимальных механических свойств - предела прочности, относительного удлинения и твердости. Повторять закалочные циклы более 16 раз нецелесообразно, так как дальнейшего повьшения механических свойств не происходит. Снижение температуры нагрева при проведении закалочных циклов до или повышение ее до приводит к снижению механических свойств.

Максимальные механические свойства по пределу прочности и относительному удлинению при проведении по меньшей мере одной дополнительной закалки проявляются при нагреве до 530-540 с, выдержке при этой темцературе 2-4 ч и последующем охлаждении в воде. При выходе за предел ьнью значения предлагаемого тем- пературно-временного интервала дополнительной закалки происходит снижение механических свойств сплава.

Проведение более одной дополнительной закалки нецелесообразно, так как механические свойства увеличиваются незначительно.

, Механические свойства сплава АЛ34, термообработанного по предла- гаемому способу, значительно выше, чем после термообработки по известному способу.,

Технико-экономические преимущеста предложенного способа состоят том, что в результате термообра- отки по предложенному способу дотигается одновременное повышение го пластичности и прочности, пласичность повышается в 2-2,5 раза, предел прочности на 10%.

Предложенный способ не требует пециального оборудования и может

использоваться для термообработки любых сложных по конфигурации фасонных отливок переменного сечения.

Формула изобретения

1. Способ термической обработки силуминов, включающий закалку путем циклического нагрева до верхней температуры цикла, близкой к температуре плавления, и охлаждения до нижней температуры с последующим старением при 180-210 с в течение 1-2 ч, отличающийся тем.

что, с целью повышения механических свойств силуминов, охлаждение ведут до комнатной температуры в воде, а перед старением проводят по крайней мере одну дополнительную закалку с нагревом до 0,95-0,98 Т„. , выдержкой 2-4 ч и охлаждением в воде.

2.Способ по П..1, отличающийся тем, что циклическую закалку повторяют 14-16 раз.

3.Способ по П.1, отличающийся тем, что циклический нагрев ведут до температуры не более 0,99 Т,

пл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки силуминов | 1981 |

|

SU996509A1 |

| Способ высокотемпературной пайки деталей из алюминиевых термоупрочняемых сплавов | 2017 |

|

RU2675326C1 |

| ЛИТЕЙНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ-(ЭКОНОМНОЛЕГИРОВАННЫЙ ВЫСОКОПРОЧНЫЙ СИЛУМИН) | 2010 |

|

RU2441091C2 |

| ЛИТЕЙНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2008 |

|

RU2405852C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ИЗДЕЛИЙ ИЛИ ЗАГОТОВОК ИЗ СИЛУМИНА АК7 | 2008 |

|

RU2389821C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2176943C2 |

| СПОСОБ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ - МАГНИЙ - ЛИТИЙ - СКАНДИЙ | 1991 |

|

RU2031970C1 |

| ПЛИТА ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2569275C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ НЕГО | 2020 |

|

RU2722950C1 |

| Алюминиевый сплав | 2016 |

|

RU2647070C2 |

Изобретение относится к области цветной металлургии, а именно к термической обработке силуминов. Цель изобретения - повышение механических свойств силуминов , что достигается использованием циклической закачки путем нагрева до максимальной температуры, близкой к температуре плавления, и последующим охлаждением в воде, после чего осуществляют поворотную изотермическую закачку и старение. За счет увеличения интервала температурных колебаний происходит измельчение частиц кремния, что благоприятно сказывается на прочности и пластичности. 2 з.п.ф-лы, 1 табл.

Режим термической обработки

,Составитель Н.Белов

Редактор И.Шмакова Техред М.Дидык

Заказ 1556/31

Тираж 576

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Механические свойства

3 3 3 3 3 3 3 2 4 3

285

3,0

910

Корректор М.Максимишинец

Подписное

| Федюкин В.В | |||

| Метод термоциклической обработки металлов | |||

| - Л.: ЛГУ, 1984, с.171. |

Авторы

Даты

1989-04-07—Публикация

1987-03-26—Подача