4

ч1

(О

о

00

сд

держит дисковый кристаллизатор 1, контур циркуляции суспензии, состоящий из последовательно соединенных датуика расхода 4 циркулирующей суспензии, эрлифтной трубы 5 с патрубком 13 для подвода воздуха и исполнительным механизмом 12, газожидкостного разделителя 6, смесителя 7 с датчиком температуры 10. Смеситель 7 соединен с линией 14 подачи исходного раствора, а газожидкостный разделитель 6 - уравнительной линией 9 с верхней междисковой камерой 8 кристаллизатора 1. Исходный раствор по линии 14 подается в смеситель 7, где смещивается с циркулирующей суспензией, поступающей из газожидкостного разделителя 6, и направляется в верхнюю междисковую камеру 8 кристаллизатора 1. Система регулирования предусматривает стабилизацию расхода циркулирующей суспензии с коррекцией его по температуре смеси в смесителе 7. Сигнал от датчика расхода 4 поступает на регулятор расхода 11, связанный с исполнительным механизмом 12. Корректирующий сигнал от датчика температуры 10 поступает на исполнительный механизм 12 также через регулятор расхода 11. Данное изобретение позволяет увеличить объем зоны кристаллизации и интенсифицировать тепломассооб- менные процессы. 2 з. п. ф-лы, 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дисковый кристаллизатор | 1982 |

|

SU1063428A1 |

| Устройство для автоматического регулирования процесса кристаллизации из растворов | 1978 |

|

SU719653A1 |

| КРИСТАЛЛИЗАТОР | 1987 |

|

SU1457200A1 |

| Устройство для кристаллизации из растворов | 1988 |

|

SU1572674A1 |

| Способ кристаллизации из растворов и установка для его осуществления | 1986 |

|

SU1407497A1 |

| Кристаллизатор вакуумный циркуляционный | 1983 |

|

SU1111785A1 |

| Способ регулирования процесса кристаллизации в циркуляционном кристаллизаторе | 1986 |

|

SU1428406A1 |

| Дисковый кристаллизатор | 1976 |

|

SU787054A1 |

| Кристаллизатор | 1980 |

|

SU893210A1 |

| Способ получения оксамида и устройство для его осуществления | 1989 |

|

SU1691362A1 |

Изобретение относится к области химического машиностроения и позволяет повысить производительность, увеличить крупность и чистоту продукционных кристаллов за счет уменьшения их истирания,снизить капитальные и эксплуатационные затраты, упростить процесс регулирования. Устройство для кристаллизации из растворов содержит дисковый кристаллизатор 1, контур циркуляции суспензии, состоящий из последовательно соединенных датчика расхода 4 циркулирующей суспензии, эрлифтной трубы 5 с патрубком 13 для подвода воздуха и исполнительным механизмом 12, газожидкостного разделителя 6, смесителя 7 с датчиком температуры 10. Смеситель 7 соединен с линией 14 подачи исходного раствора, а газожидкостной разделитель 6 - уравнительной линией 9 с верхней междисковой камерой 8 кристаллизатора 1. Исходный раствор по линии 14 подается в смеситель 7, где смешивается с циркулирующей суспензией, поступающей из газожидкостного разделителя 6, и направляется в верхнюю междисковую камеру 8 кристаллизатора 1. Система регулирования предусматривает стабилизацию расхода циркулирующей суспензии с коррекцией его по температуре смеси в смесителе 7. Сигнал от датчика расхода 4 поступает на регулятор расхода 11, связанный с исполнительным механизмом 12. Корректирующий сигнал от датчика температуры 10 поступает на исполнительный механизм 12 также через регулятор расхода 11. Данное изобретение позволяет увеличить объем зоны кристаллизации и интенсифицировать тепломассообменные процессы. 2 з.п.ф-лы, 1 ил.

1

Изобретение относится к химическому машиностроению, а именно к устройствам для кристаллизации веществ из растворов.

Цель изобретения - повышение производительности, увеличение крупности и чистоты продукционных кристаллов за счет уменьшения их истирания, снижение капитальных и эксплуатационных затрат и упрощение процесса регулирования.

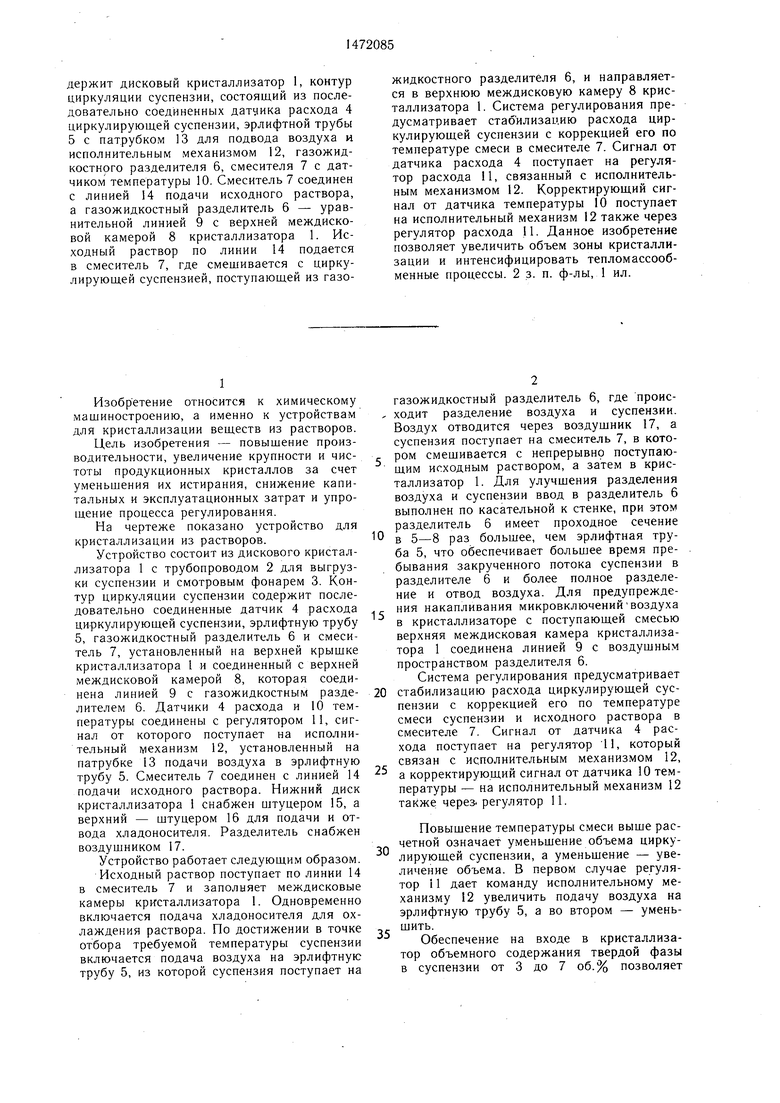

На чертеже показано устройство для кристаллизации из растворов.

Устройство состоит из дискового кристаллизатора 1 с трубопроводом 2 для выгрузки суспензии и смотровым фонарем 3. Контур циркуляции суспензии содержит последовательно соединенные датчик 4 расхода циркулирующей суспензии, эрлифтную трубу 5, газожидкостный разделитель 6 и смеситель 7, установленный на верхней крышке кристаллизатора 1 и соединенный с верхней междисковой камерой 8, которая соединена линией 9 с газожидкостным разделителем 6. Датчики 4 расхода и 10 температуры соединены с регулятором 11, сигнал от которого поступает на исполнительный механизм 12, установленный на патрубке 13 подачи воздуха в эрлифтную трубу 5. Смеситель 7 соединен с линией 14 подачи исходного раствора. Нижний диск кристаллизатора 1 снабжен QJтyцepoм 15, а верхний - штуцером 16 для подачи и отвода хладоносителя. Разделитель снабжен воздушником 17.

Устройство работает следующим образом.

Исходный раствор поступает по линии 14 в смеситель 7 и заполняет междисковые камеры кристаллизатора 1. Одновременно включается подача хладоносителя для охлаждения раствора. По достижении в точке отбора требуемой температуры суспензии включается подача воздуха на эрлифтную трубу 5, из которой суспензия поступает на

газожидкостный разделитель 6, где проис- , ходит разделение воздуха и суспензии. Воздух отводится через воздущник 17, а суспензия поступает на смеситель 7, в котором смещивается с непрерывно поступаю- щим исходным раствором, а затем в кристаллизатор 1. Для улучщения разделения воздуха и суспензии ввод в разделитель 6 выполнен по касательной к стенке, при этом разделитель б имеет проходное сечение

в 5-8 раз большее, чем эрлифтная труба 5, что обеспечивает большее время пребывания закрученного потока суспензии в разделителе б и более полное разделение и отвод воздуха. Для предупреждения накапливания микровключений воздуха в кристаллизаторе с поступающей смесью верхняя междисковая камера кристаллизатора 1 соединена линией 9 с воздущным пространством разделителя 6.

Система регулирования предусматривает

0 стабилизацию расхода циркулирующей суспензии с коррекцией его по температуре смеси суспензии и исходного раствора в смесителе 7. Сигнал от датчика 4 расхода поступает на регулятор И, который связан с исполнительным механизмом 12,

а корректирующий сигнал от датчика 10 температуры - на исполнительный механизм 12 также через-регулятор 11.

Повыщение температуры смеси выще расчетной означает уменьшение объема цирку лирующей суспензии, а уменьшение - увеличение объема. В первом случае регулятор 11 дает команду исполнительному механизму 12 увеличить подачу воздуха на эрлифтную трубу 5, а во втором - умень- шить.

Обеспечение на входе в кристаллизатор объемного содержания твердой фазы в суспензии от 3 до 7 об.% позволяет

интенсифицировать тепломассообменные процессы в кристаллизаторе 1.

Применение изобретения позволит получить более крупные однородные и чистые кристаллы, увеличить объем зоны кристаллизации, а следовательно, производительность по кристаллическому продукту, сниз ить капитальные и эксплуатационные затраты за счет исключения насоса, упрощения и повышения надежности системы регулирования.

Формула изобретения

лителем.

| Дисковый кристаллизатор | 1976 |

|

SU787054A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изогидрической кристаллизацииРАСТВОРОВ СОлЕй C пРяМОй РАСТВОРиМОСТьюи уСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1976 |

|

SU841636A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-04-15—Публикация

1987-02-17—Подача