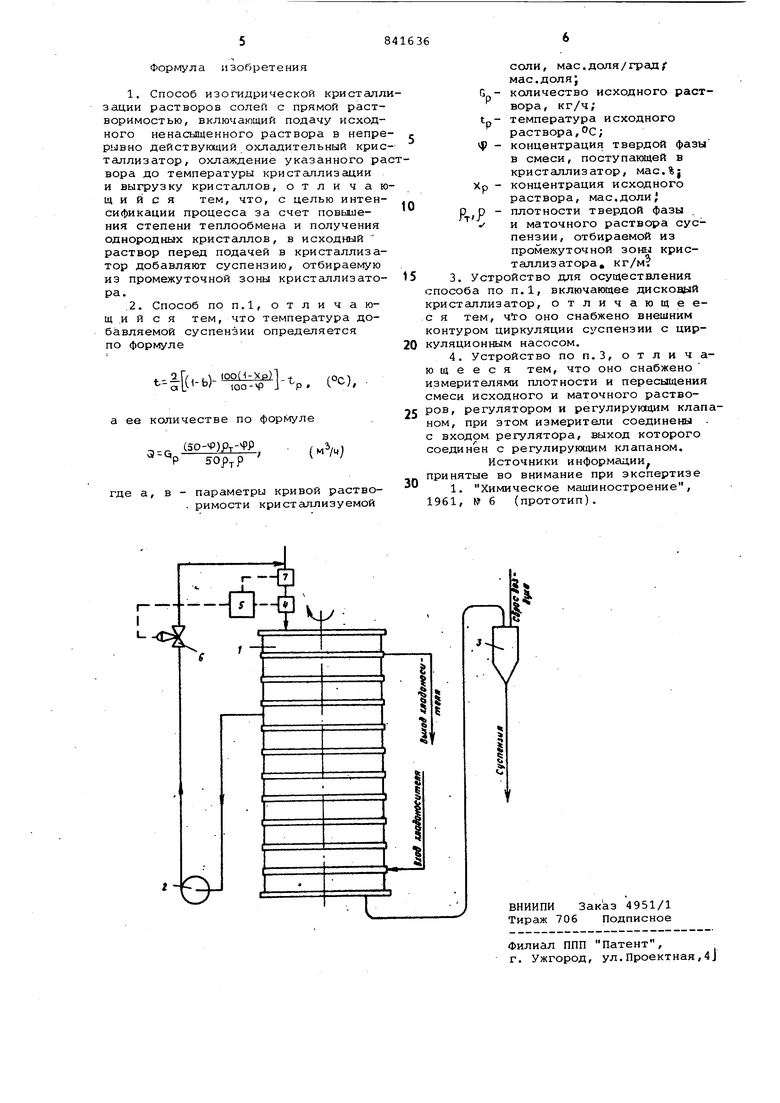

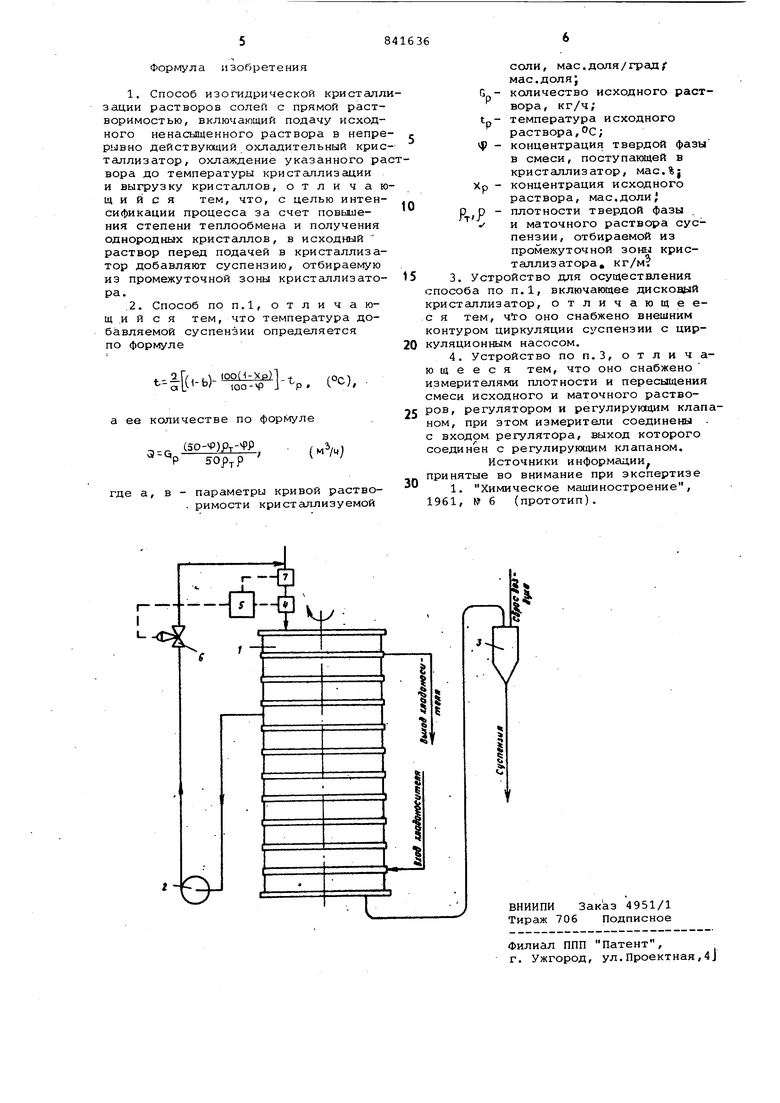

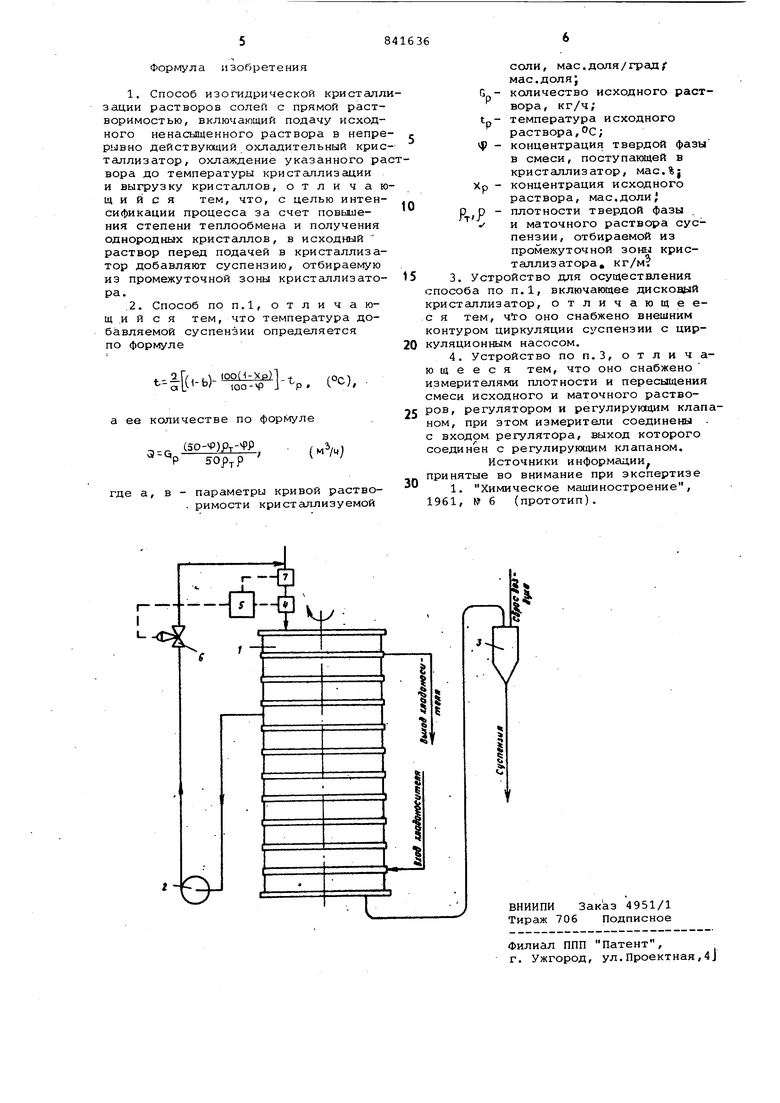

Изобретение относится к химической технологии и, в частности, к способам изогидрической кристаллизации растворов солей с прямой растворимостью, Известен способ изогидрической кри таллизации растворов солей с прямой растворимостью, который состоит в том, что исходный ненасыщенный раствор охлаждают через поверхность тепло обмена до конечной температуры при его движении противотоком к хладоносителю, в результате чего получают суспензию кристаллов продукта 1. Данный способ является наиболее близким к описываемому изобретению п технической сущности и достигаемому результату. Способ осуществляют устройством, представляющим собой охладительный кристаллизатор проточного типа,например, вертикальный дисковый кристаллизатор, содержащий штуцер для ввода исходного ненасыщенного раство ра, междисковые полости, по которым сверху вниз перетекает кристаллизу кмй раствор, теплообменные диски, по каналам которых снизу вверх движется хладоноситаль, вертикальный вал со скребками для очистки поверхности теплообмена от солеотложений, штуцер выгрузки суспензии. Известный способ не позволяет эффективно использовать рабочий объем и поверхность теплообмена кристаллизатора, так как часть кристаллизат рра работает как холодильник, где исходный ненасыщенный раствор охлаждается до температуры насыщения, не устраняет спонтанного зародышеобразования, что приводит к получению мелкодисперсного неоднородного по размерам кристаллов продукта. Цель изобретения - повышение эффективности процесса кристаллизации, а также получение однородных кристаллов. Указанная цель достигается тем, что в исходный раствор перед подачей его в кристсшлизатор добавляют суспензию, отбираемую из промежуточной зоны кристаллизатора, причем температура добавляемой суспензии определяется по формуле °) а ее количество по формуле (50-) р где а, в - параметры кривой раствори мости, кристаллизуемой соли, мае.доля/град; мае.до ля ,количество исходного раствора, кг/ч; tp- температура исходного раствора,°С чр концентрация твердой фазы .в смеси, поступающей в кристал лизатор, мас.%; концентрация исходного раствора, мае.доля; плотности твердой фазы и маточного раствора суспензии, отбираемой из промежуточной зоны кристаллизатора,кг/м. При таком ведении процесса в крис таллизатор поступает суспензия с заданной концентрацией кристаллов, при чем перестзпдение маточногр раствора указанной суспензии близко или равно нулю. Охлаждение такой суспензии в кристаллизаторе проточного типа позволяет эффективно использовать его р бочий объем и поверхность теплообмена, предотвратить спонтанное зародышеобразование и получить крупнокристаллический , однородный по разме рам кристсхллов продукт. Предлагаемой способ может быть осуществлен устройством новой конструкции, включающим, например, дис вый кристаллизатор, из промежуточной зоны которого отбирается суспензия для добавления к исходному ненасыщенному раствору. Отличие устройства, позволяющего осуществить новый способ, состоит в том, что кристаллизатор снабх ен внеш ним контуром циркуляции суспензии, содержащим циркуляционный насос, измерители плотности и пересыщения см си исходного и маточного растворов, регулятор и регулирующий клапан, при этом измерители соединены с входом регулятора, выход которого соединен с регулирующим клапаном. На чертеже изображена принципиал ная схема устройства для осуществления способа. Устройство состоит из дискового кристаллизатора 1, насоса 2, переливного фонаря 3, измерителей 4 и 7 плотности и пересыщения смеси исходного и маточного растворов, соединенных с входом регулятора 5, вых которого соединен с регулирующим кл паном 6. Способ осуществляется следующим образом. Исходный ненасыщенный раствор перед введением в кристаллизатор 1 смешивают с суспензией, отбираемой из промежуточной зоны кристаллизатора насосом 2, и полученную смесь, содержащую большое число мелких кристаллов, на поверхности которых снимается пересыщение,создаваемое при охлаждении смеси в кристаллизаторе,последовательно пропускают через все междисковые полости, охлаждая ее через поверхность теплообмена до конечной температуры хладоносителем, который движется по каналам дисков в про- тивотоке с указанной смесью, и далее обычным путем через переливной фонарь 3 отводится на дальнейшую переработку. При отклонении от заданных значений пересыщения смеси исходного и маточного растворов и концентрации твердой фазы в суспензии, поступающей в кристаллизатор, измерители 4 и 7 плотности и пересыщения воздействуют на регулятор 5, который через регулирующий клапан 6 изменяет количество суспензии, отбираемой из промежуточной зоны кристаллизатора. Пример. Использование способа для кристаллизсщии КС1 из водного раствора. Исходные данные: ,0014 мае.доли/ град; ,23 мае.доли; кг/ч, Ф 3,525 масс.%, Хр 0,349 мае.доли; р 1988 кг/м; р 1185 кг/м , Промежуточную зону кристаллизатора, из которой отбирают суспензию, добавляемую к исходному раствору, находят по температуре указанной суспензии, определяемой по Формуле (1) .)- Й 441--о.еОс, 100 -,525 а количество указанной суспензии по формуле (2) .oв результате осуществления нового способа средний размер кристаллов продукта составил 325 мкм против 90 мкм, получаемого известным способом, а производительность кристаллизатора увеличилась на 30%. Предлагаег-ий способ кристаллизации и устройство для его осуществления за счет рационального использования рабочего объема и поверхности хеплообмена кристаллизатора, интенсификации процесса кристаллизации и получения более крупного и однородного кристаллического продукта позволяет получить экономический эффект не менее 10-15 тыс.р в год на 1 аппарат.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для кристаллизации из растворов | 1988 |

|

SU1572674A1 |

| Способ изогидрической кристаллизации веществ с прямой растворимостью из растворов и устройство для его осуществления | 1983 |

|

SU1212453A1 |

| Устройство для кристаллизации из растворов | 1987 |

|

SU1472085A1 |

| Дисковый кристаллизатор | 1976 |

|

SU787054A1 |

| Способ непрерывной кристаллизации из растворов и устройство для его осуществления | 1989 |

|

SU1780798A1 |

| Способ регулирования процесса кристаллизации в циркуляционном кристаллизаторе | 1986 |

|

SU1428406A1 |

| Кристаллизатор | 1980 |

|

SU893210A1 |

| Дисковый кристаллизатор | 1982 |

|

SU1063428A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ СУЛЬФАТА АММОНИЯ | 2007 |

|

RU2389685C2 |

| Способ кристаллизации из растворов и установка для его осуществления | 1986 |

|

SU1407497A1 |

Авторы

Даты

1981-06-30—Публикация

1976-08-02—Подача