(54) ДИСКОВЫЙ КРИСТАЛЛИЗАТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| Дисковый кристаллизатор | 1982 |

|

SU1063428A1 |

| Дисковый кристаллизатор | 1987 |

|

SU1526726A1 |

| Дисковый кристаллизатор | 1985 |

|

SU1269802A1 |

| Дисковый кристаллизатор | 1989 |

|

SU1699485A1 |

| Устройство для криоконцентрирования жидких пищевых продуктов | 1984 |

|

SU1217449A1 |

| Способ непрерывной кристаллизации из растворов и устройство для его осуществления | 1989 |

|

SU1780798A1 |

| Кристаллизатор | 1987 |

|

SU1500335A1 |

| Пульсационный кристаллизатор | 1983 |

|

SU1095922A1 |

| Кристаллизатор непрерывного действия | 1977 |

|

SU704642A1 |

| Способ изогидрической кристаллизацииРАСТВОРОВ СОлЕй C пРяМОй РАСТВОРиМОСТьюи уСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1976 |

|

SU841636A1 |

1

Изобретение относится к химическому машиностроению, а именно к охладительным кристаллизаторам с очищаемой поверхностью теплообмена.

Известен дисковый кристаллизатор, состоящий из горизонтально расположенных плоских дисков с внутренними каналами для хладоносителя, образованными либо путем приварки перегородки, либо путем механической обработки, с центральным отверстием и окном, которые через разделительные обечайки, образующие междисковые полости, собраны в вертикальный пакет, стянутый щпильками, проходящими через верхнюю и нижнюю крыщкн аппарата. В междискоБых полостях этого кристаллизатора установлены скребки-мешалки, связанные с вращающимся валом, проходящим через центральные отверстия дисков и подщипники верхней и нижней крышек. Исходный раствор поступает в щтуцер верхней крышки кристаллизатора и, проходя все полости, охлаждается хладоносителем, движущимся в противотоке к раствору по каналам дисков. Образовавшаяся в результате охлаждения раствора суспензия отводится через щтуцер нижней крышки кристаллизатора. Скребки-мешалки, приводимые в движение вращающимся валом, перемешивают движущуюся в междисковых полостях суспензию и очищают теплопередающую поверхность дисков от инкрустации 1.

5 Недостатком этого кристаллизатора является то, что за счет существенного влияния скооости осаждения кристаллов скребкимешалки не обеспечивают интенсивного перемещивания суспензии, что приводит к созданию локальных переохлаждений раствора и уменьшению крупности кристаллов в продукционной суспензии. Кроме того, существующая конструкция дисков требует значительного расхода металла, трудоемка в изготовлении и снижает коэффициент теплопередачи.

15 Цель изобретения - интенсификация процесса за счет повышения коэффициента теплопередачи и снижение мeтaллoeмкoctи конструкции кристаллизатора.

Цель достигается тем, что диски кристаллизатора выполнены в виде тонкостенных усеченных конусов, направленных меньшими основаниями вниз и снабженных профильными прокладками, герметично установленными между ними.

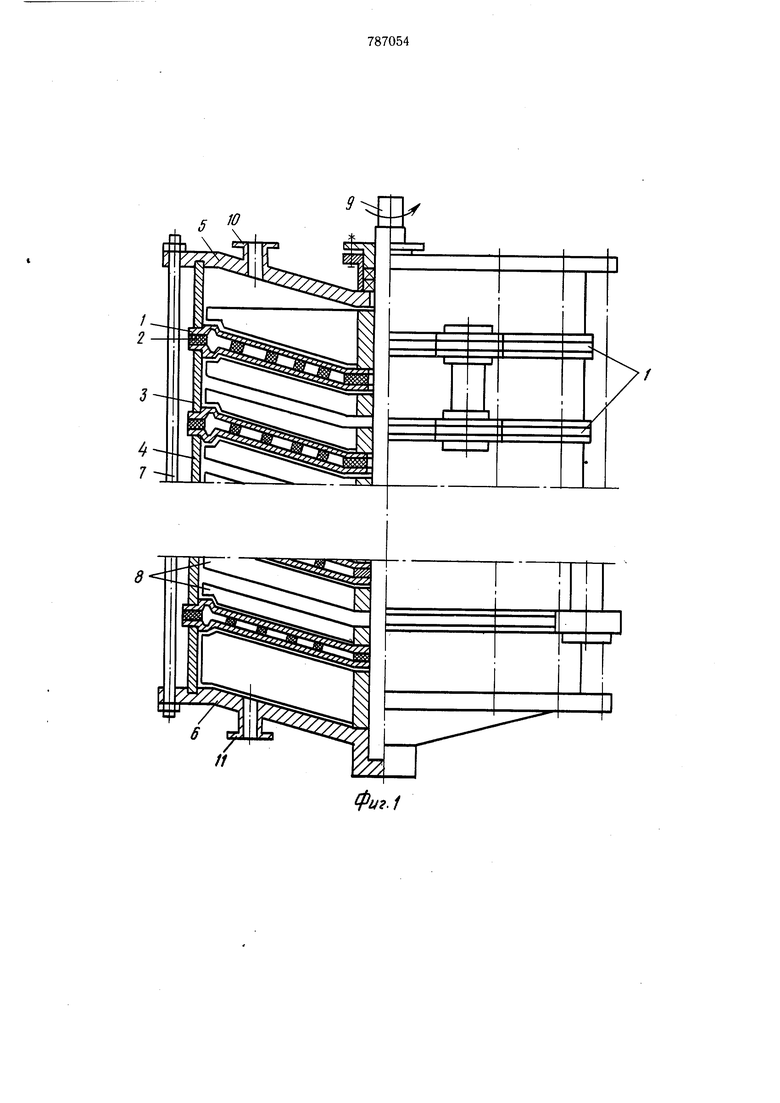

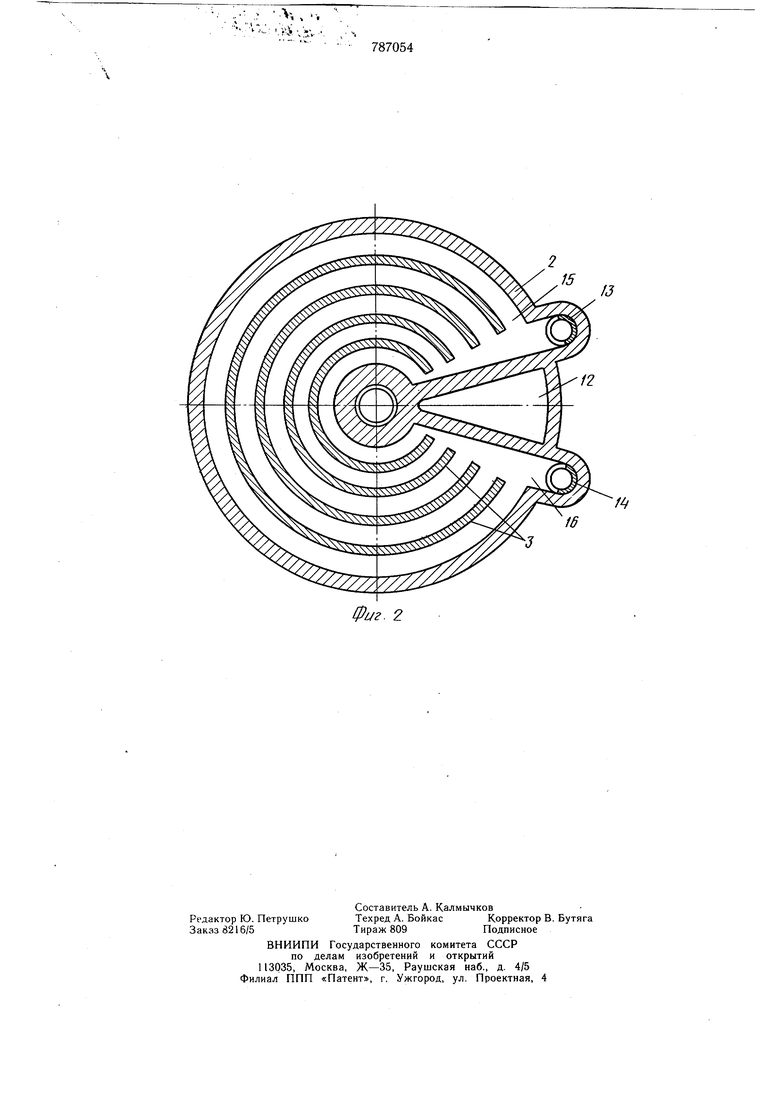

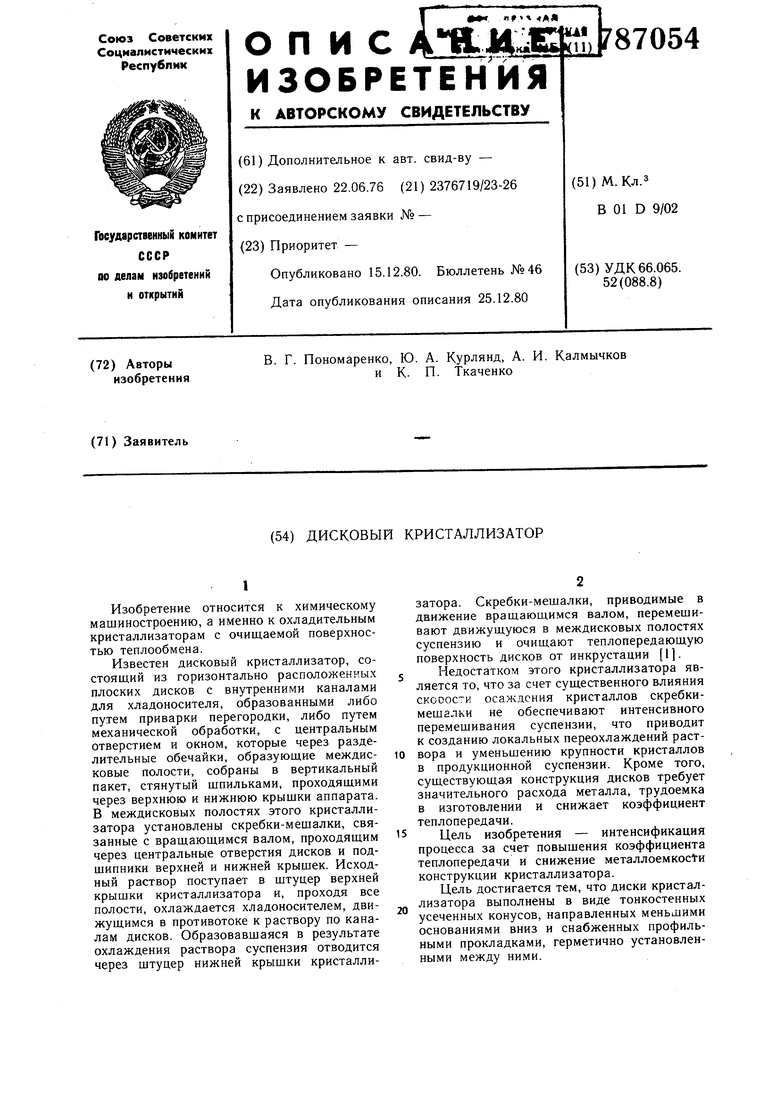

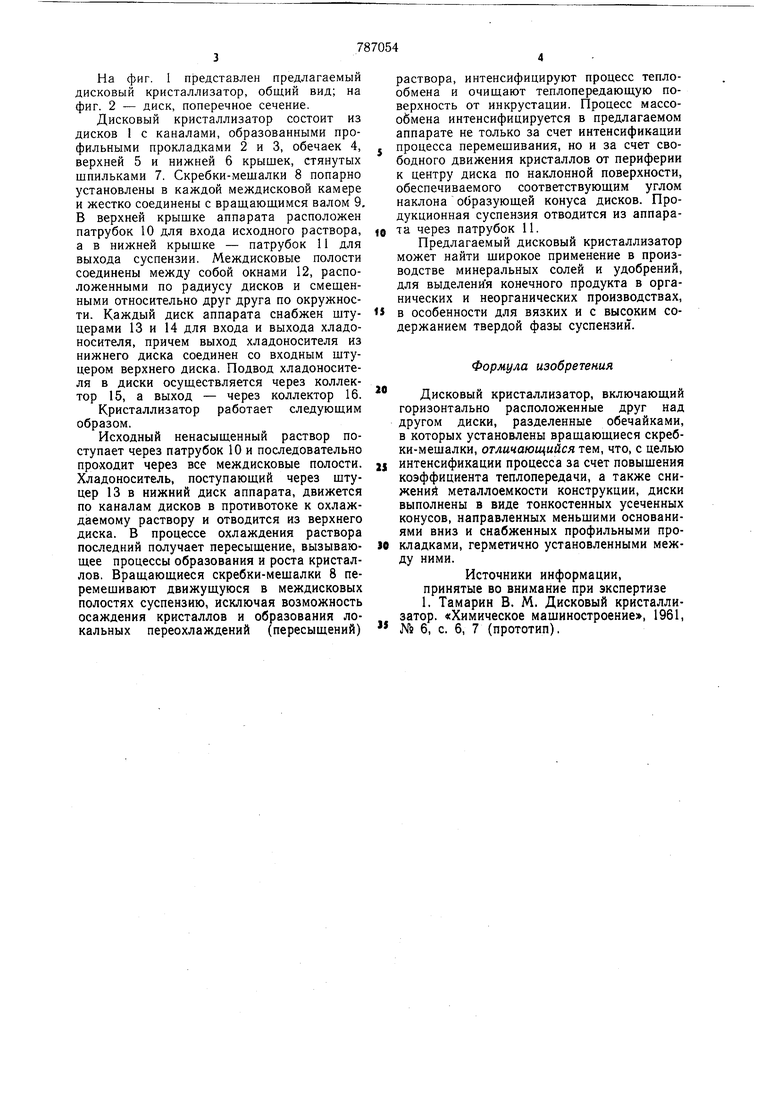

На фиг. 1 представлен предлагаемый дисковый кристаллизатор, общий вид; на фиг. 2 - диск, поперечное сечение.

Дисковый кристаллизатор состоит из дисков I с каналами, образованными профильными прокладками 2 и 3, обечаек 4, верхней 5 и нижней 6 крышек, стянутых шпильками 7. Скребки-мешалки 8 попарно установлены в каждой междисковой камере и жестко соединены с вращаюшимся валом 9. В верхней крышке аппарата расположен патрубок 10 для входа исходного раствора, а в нижней крышке - патрубок 11 для выхода суспензии. Междисковые полости соединены между собой окнами 12, расположенными по радиусу дисков и смещенными относительно друг друга по окружности. Каждый диск аппарата снабжен штуцерами 13 и 14 для входа и выхода хладоносителя, причем выход хладоносителя из нижнего диска соединен со входным штуцером верхнего диска. Подвод хладоносителя в диски осуществляется через коллектор 15, а выход - через коллектор 16.

Кристаллизатор работает следующим образом.

Исходный ненасыщенный раствор поступает через патрубок 10 и последовательно проходит через все междисковые полости. Хладоноситель, поступающий через щтуцер 13 в нижний диск аппарата, движется по каналам дисков в противотоке к охлаждаемому раствору и отводится из верхнего диска. В процессе охлаждения раствора последний получает пересыщение, вызывающее процессы образования и роста кристаллов. Вращающиеся скребки-мешалки 8 перемешивают движущуюся в междисковых полостях суспензию, исключая возможность осаждения кристаллов и образования локальных переохлаждений (пересыщений)

раствора, интенсифицируют процесс теплообмена и очищают теплопередающую поверхность от инкрустации. Процесс массообмена интенсифицируется в предлагаемом аппарате не только за счет интенсификации

процесса перемешивания, но и за счет свободного движения кристаллов от периферии к центру диска по наклонной поверхности, обеспечиваемого соответствующим углом наклона образующей конуса дисков. Продукционная суспензия отводится из аппарата через патрубок 11.

Предлагаемый дисковый кристаллизатор может найти широкое применение в производстве минеральных солей и удобрений, для выделения конечного продукта в органических и неорганических производствах,

в особенности для вязких и с высоким содержанием твердой фазы суспензий.

Формула изобретения

Дисковый кристаллизатор, включающий горизонтально расположенные друг над другом диски, разделенные обечайками, в которых установлены вращающиеся скребки-мешалки, отличающийся тем, что, с целью интенсификации процесса за счет повышения коэффициента теплопередачи, а также снижений металлоемкости конструкции, диски выполнены в виде тонкостенных усеченных конусов, направленных меньшими основаниями вниз и снабженных профильными прокладками, герметично установленными между ними.

Источники информации, принятые во внимание при экспертизе 1. Тамарин В, М. Дисковый кристаллизатор. «Химическое машиностроение, 1961, № 6, с. 6, 7 (прототип),

Фи.1

787054

Авторы

Даты

1980-12-15—Публикация

1976-06-22—Подача